Beckhoff Messe-TV von der Ligna 2023

Unsere Highlights zur Automatisierung von Holzbearbeitungsmaschinen

Maschinensicherheit flexibel und kostengünstig umgesetzt

IMA Klessmann GmbH, Deutschland

Unternehmenszentrale Österreich

Beckhoff Automation GmbH

Unsere Highlights zur Automatisierung von Holzbearbeitungsmaschinen

IMA Klessmann GmbH, Deutschland

Möbelhersteller und ihre Maschinenbau-Partner stehen täglich vor großen Herausforderungen, wenn es gilt, maximalen Teiledurchsatz bei hohem Individualisierungsgrad (Stichwort Losgröße 1) und höchste Qualitätsansprüche bei gleichzeitig starkem Kostendruck zu erfüllen. Der Lösungsansatz liegt in einer Automatisierungstechnik mit drastisch vereinfachter Steuerungsstruktur und der konsequenten Nutzung von IT-Standards, wie sie Beckhoff mit PC-based Control bietet.

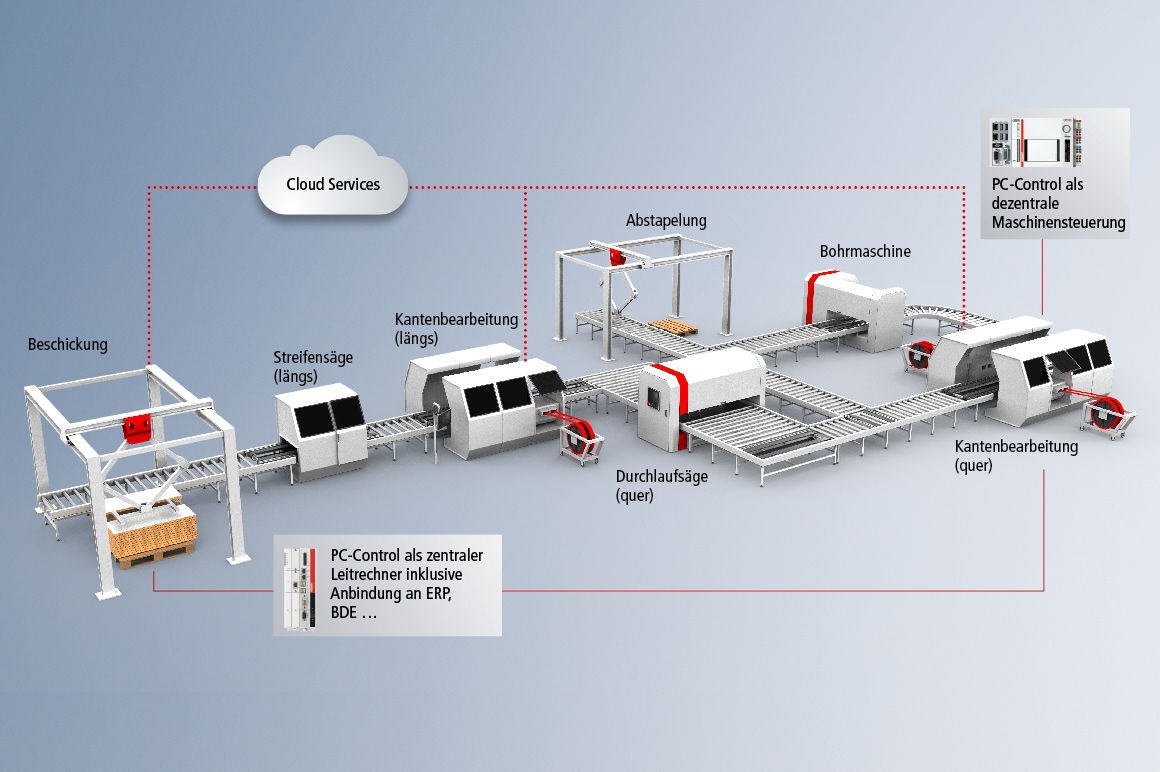

Während in klassischen Maschinensteuerungen für die unterschiedlichen Funktionen oftmals mehrere, für bestimmte Zwecke maßgeschneiderte Hardwareplattformen zum Einsatz kommen, bildet die PC-basierte Steuerung alle Funktionalitäten konsequent in Softwaremodulen ab und bringt sie auf dem Industrie-PC zur Ausführung. Die unmittelbaren Folgen sind ein deutlich reduzierter Kommunikationsaufwand, kürzere Reaktionszeiten und reduzierte Kosten, sowohl bei der Hardware als auch beim Engineering. Die geringere Steuerungskomplexität führt allein durch den Verzicht einer Vielzahl von Komponenten zu höherer Zuverlässigkeit und einfacherer Wartbarkeit von Maschinen und Anlagen. Modular im Aufbau und exakt skalierbar in Bezug auf die Leistungsanforderungen, eignet sich PC-based Control von Beckhoff für das gesamte Anforderungsspektrum in der Holzbearbeitung: Sie ist sowohl in der Primärbearbeitung, beispielsweise zur Automatisierung kompletter Sägewerke, als auch in der Sekundärbearbeitung, z. B. zur Herstellung von Möbeln, im Einsatz. Dabei eignet sie sich gleichermaßen zur Steuerung der einzelnen Handwerkermaschine wie zur industriellen Anlagenverkettung, bestehend aus Transport, Beschickung/Abstapelung, Kanten-, CNC- und Bohrbearbeitung sowie den Anlagen zur Oberflächenbehandlung.

Alle Maschinen- und Anlagenfunktionen, von der SPS über Motion Control, NC/CNC, Robotik und HMI − bei Bedarf auch Vision, Sicherheits- und Messtechnik − werden in Software abgebildet und kommen auf einer Plattform zum Ablauf. Die Vielzahl weiterer, je nach Maschinentyp erforderlicher Softwaremodule, wie die Teileverfolgung, CAD/CAM-Oberflächen, Bohr- und Sägeschnittoptimierer, MDE/BDE sowie lokale Datenbanken stellen für den PC aufgrund der hohen Performance von Multi-Core- und Many-Core-Prozessoren kein Problem dar. Diese Funktionen laufen, je nach gewählter Anlagenarchitektur, entweder mit auf dem Steuerungsrechner oder werden nach Bedarf auf einen separaten Rechner ausgelagert. Dies ist häufig bei Leitsystemen der Fall. Der Leitrechner wird dann über standardisierte Schnittstellen an den Steuerungsrechner gekoppelt.

Mit offenen Schnittstellen in Hard- und Software bietet die PC-basierte Steuerung dem Maschinenbauer hohe Freiheitsgrade bei seiner Maschinenkonstruktion. So kann er eine Vielzahl unterschiedlicher Geräte – auch von Drittherstellern – integrieren. Dies sorgt für ein effizientes Zusammenwirken aller Systemkomponenten und damit für maximale Produktivität. Die Unterstützung gängiger Feldbussysteme und Softwareprotokolle garantiert darüber hinaus eine durchgängige horizontale und vertikale Kommunikation, von der Vernetzung der einzelnen Maschinen untereinander bis zur IT-Ebene und in die Cloud.

Mit Erfolg setzt die Holzbearbeitungsindustrie daher auf diese bewährte und hoch innovative Steuerungsplattform. Die in jahrzehntelanger Zusammenarbeit mit Maschinenbauern und Endkunden erworbene Expertise in der Holzbranche macht Beckhoff zu einem zuverlässigen Partner mit hoher Lösungskompetenz. Unser Branchenmanagement-Team und unsere Engineering-Abteilung bieten Maschinenbauern umfangreiche Applikationsunterstützung sowohl bei Neuanlagen als auch bei Maschinenretrofits.