Maximale Produktionseffizienz mit XFC

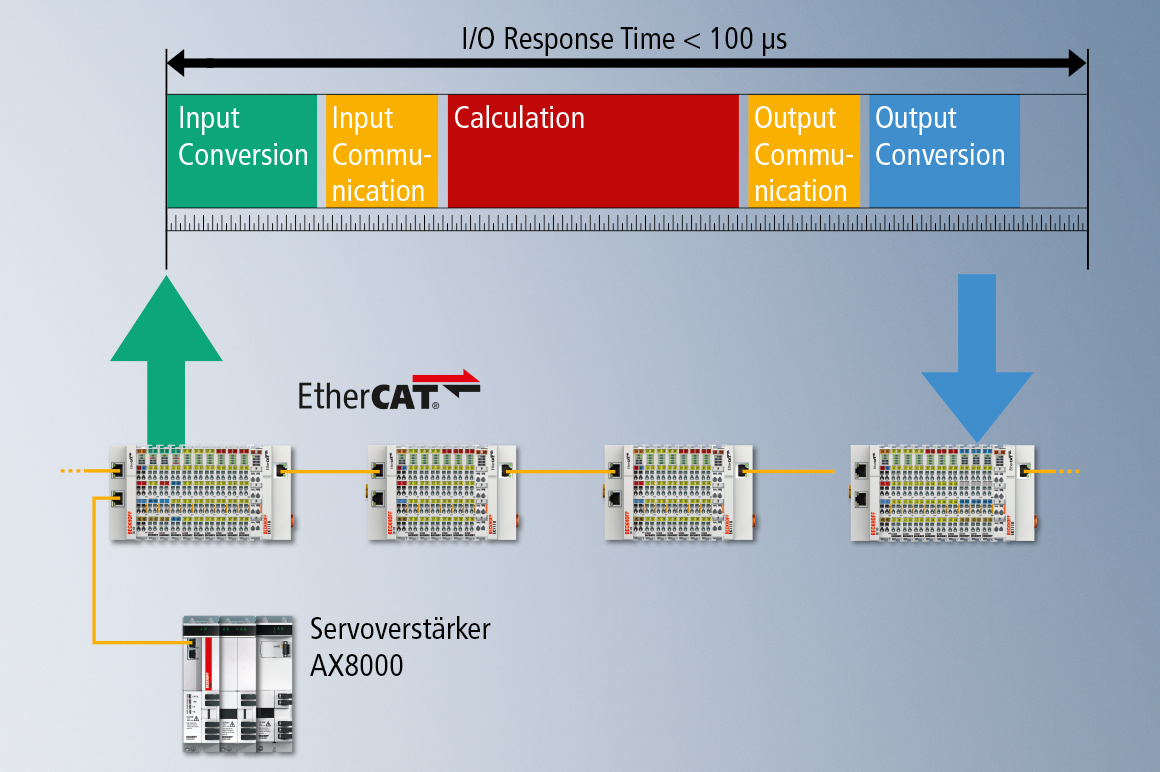

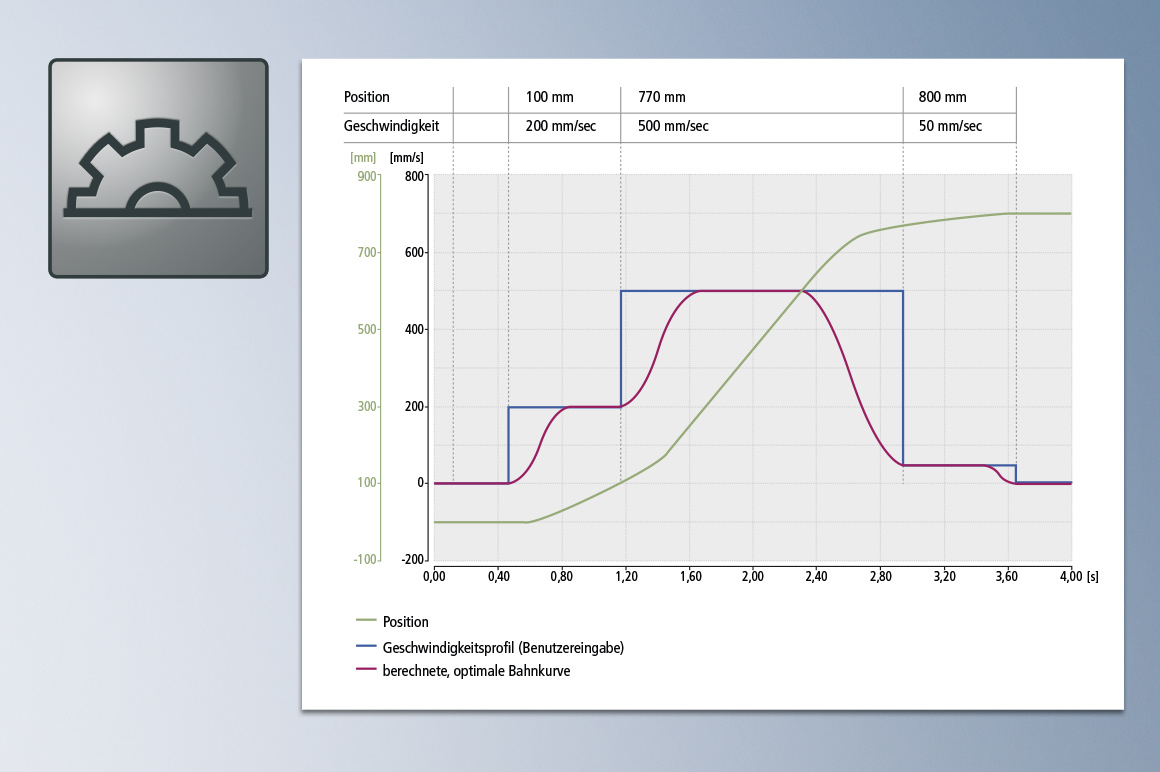

Die von Beckhoff entwickelte schnelle und hochpräzise eXtreme Fast Control Technology (XFC) reduziert den Rohstoffverbrauch und erhöht die Teilequalität. Mit einem leistungsfähigen Industrie-PC, den ultraschnellen EtherCAT-I/O-Klemmen, EtherCAT als Kommunikationssystem und der Automatisierungssoftware TwinCAT lassen sich I/O-Response-Zeiten unter 100 µs realisieren. Durch die Erfassung schnell veränderlicher Eingangssignale mit hoher zeitlicher Auflösung von unter 100 ns ist der Einspritzprozess exakt beherrschbar. Der Betrag und Verlauf der Stellgröße kann, in Abhängigkeit vom Zeitpunkt des Umschaltereignisses, durch sehr schnelle Algorithmen präzise berechnet werden. Das Bearbeitungsfenster wird schmaler, die Teilegewichtsschwankungen und der Materialverbrauch werden reduziert. Mit hochgenauer Servoantriebstechnik, in Verbindung mit XFC, wird die Reproduzierbarkeit des Spritzgießprozesses nochmals erhöht. XFC erlaubt auch die Integration von Messtechnik in die Maschinensteuerung ohne zusätzliche Spezialhardware. Damit lässt sich zum Beispiel eine kostengünstige Lösung für Condition Monitoring realisieren, die für eine längere Lebensdauer von Maschinen sorgt und durch vorbeugende Wartung Maschinenstillstandszeiten minimiert.

Durch die Erfassung schnell veränderlicher Eingangssignale mit hoher zeitlicher Auflösung ist z. B. der Einspritzprozess bei Spritzgießmaschinen insbesondere mit servoelektrischer Antriebstechnik exakt beherrschbar. Der Betrag und Verlauf der Stellgröße kann, in Abhängigkeit vom Zeitpunkt des Umschaltereignisses, durch schnelle Algorithmen präzise berechnet werden. Auf diese Weise werden die Teilegewichtsschwankungen reduziert und der Materialverbrauch sinkt.

Die Oversampling-Technologie auf Basis von XFC macht den Signalverlauf exakt bestimmbar. In Kombination mit der Time-Stamp-Funktion von EtherCAT, die jedes Ereignis mit einer hochgenauen Zeitangabe verknüpft, wird die Reproduzierbarkeit von Abläufen gegenüber klassischen Lösungen deutlich erhöht.