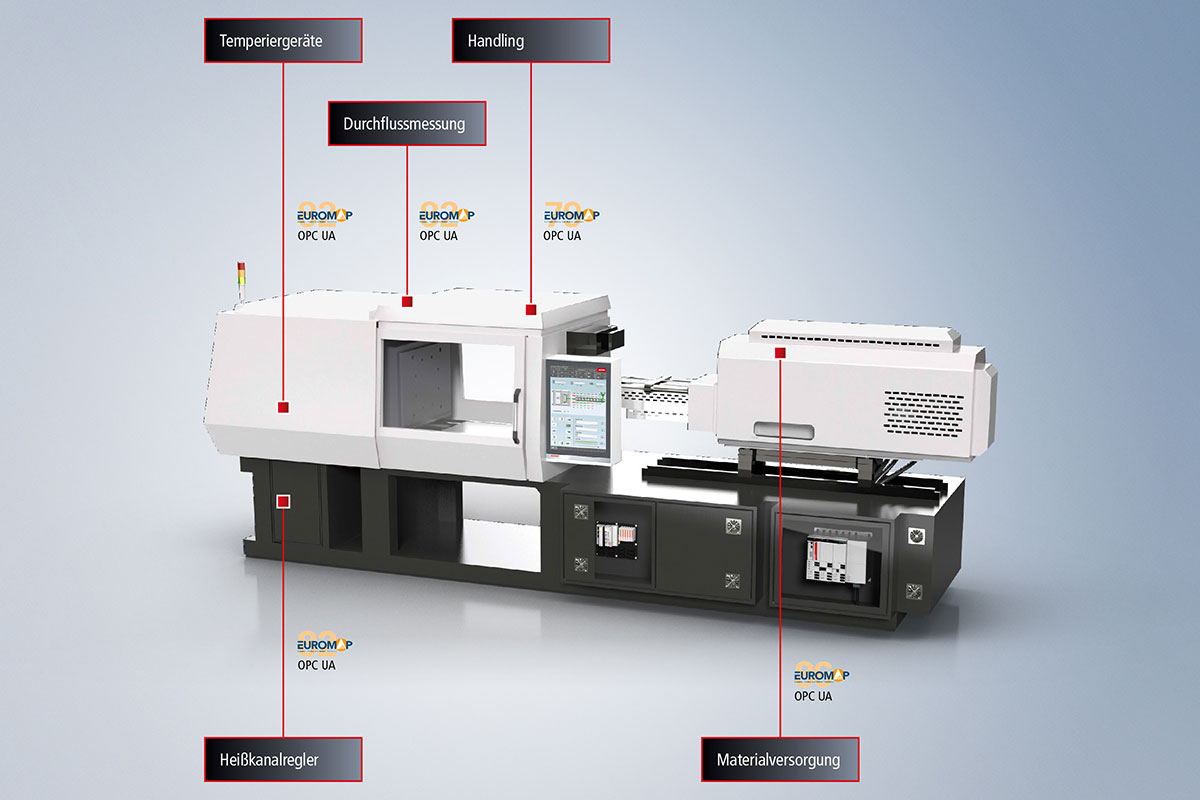

Im Rahmen der Effizienzsteigerung von Kunststoffmaschinen gewinnt die Integration von Produktionszellen und die selbstständige Kommunikation zwischen einzelnen Maschinen und Anlagenkomponenten immer mehr an Bedeutung. Um einen sicheren und zuverlässigen Datenaustausch zwischen den heterogenen Anlagenteilen zu gewährleisten, müssen die Komponenten über einen Interoperabilitätsstandard auf Basis von OPC UA, gemäß den Euromap Companion Specifications, kommunizieren. Beckhoff integriert in TwinCAT ein leistungsfähiges OPC UA Engineering Tool zur Realisierung Euromap-kompatibler Schnittstellen jeglicher Ausprägung.

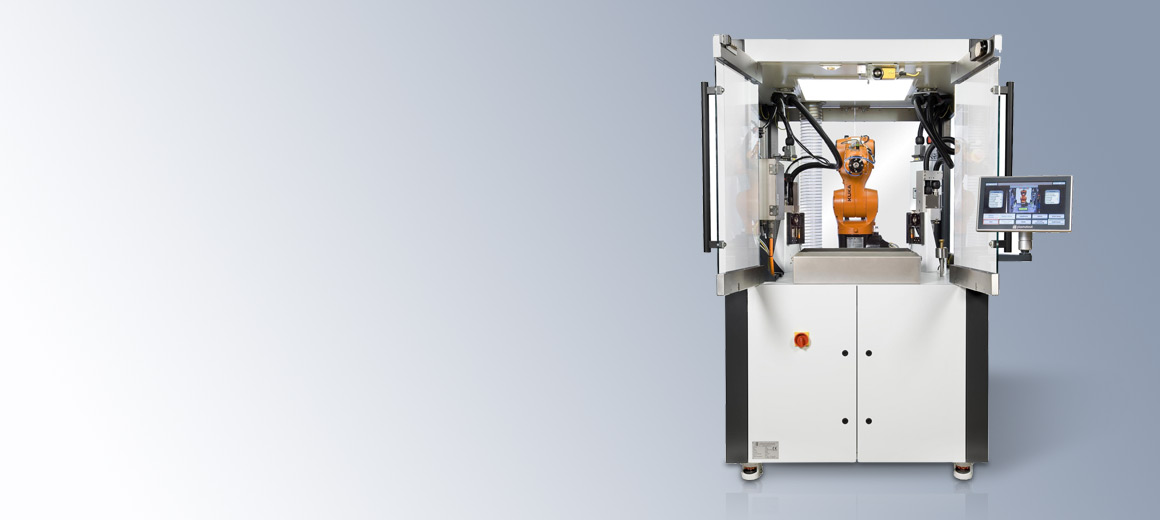

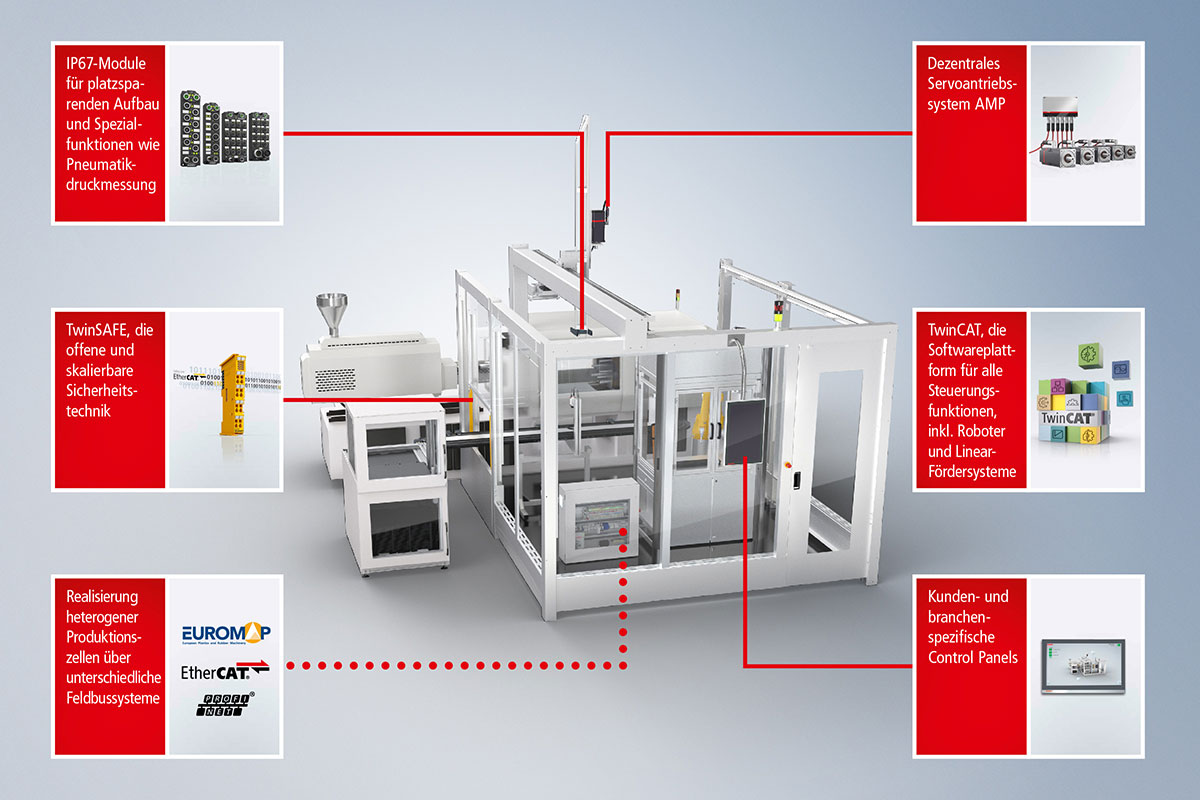

In Produktionszellen werden Automatisierungsgeräte und Sensoren unterschiedlicher Hersteller verknüpft. In diesem Umfeld zeigt sich die besondere Stärke der offenen Automatisierungstechnik von Beckhoff. Unterschiedliche Feldbussysteme lassen sich mit Hilfe des großen Schnittstellenportfolios und der eleganten Einbindung in TwinCAT in eine Hardware- und Softwarefamilie einbinden. Der effiziente Entwurf von Produktionszellen folgt einem Grundkonzept mit dem sich eine große Varianz realisieren lässt. Dies erfordert bezüglich der Sicherheitseinrichtungen eine flexible, leicht anpassbare Technik. Die modulare Safety-Hardware und -Software von Beckhoff bietet verteilte I/O-Komponenten nahe an den Sicherheitseinrichtungen sowie eine applikationsspezifische Softwareanpassung im Rahmen der Sicherheitsvorschriften.

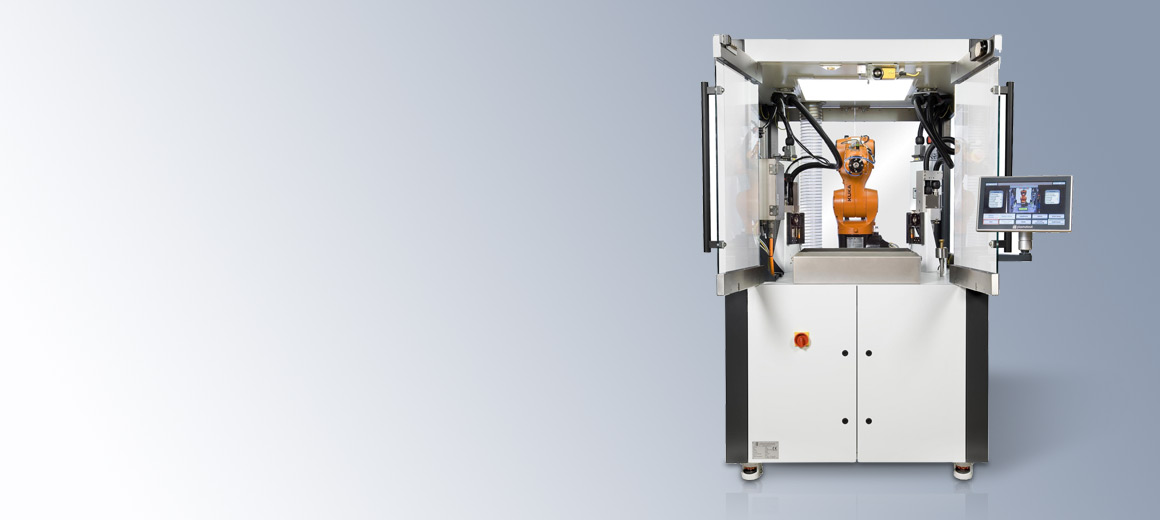

PC-based Control eignet sich optimal für den Einsatz in Produktionszellen

Spritzgießmaschinen und Produktionszellen mit universeller Engineeringplattform

Kunststoffverarbeiter setzen bei der Herstellung von Spritzgießteilen immer häufiger auf Produktionszellen, um komplexe Teile bei hoher Ausstoßleistung in perfekter Qualität und mit minimalen Personalaufwand zu produzieren. In Reinraumanwendungen sind Produktionszellen zur Einhaltung der Hygienestandards häufig zwingend erforderlich. Durch ihren modularen Aufbau reduziert sich der Engineering-Aufwand und die Teilevielfalt von Produktionszellen. Unser umfangreiches Portfolio umfasst vielfältige Lösungen in Soft- und Hardware, um die für Produktionszellen typischen Anforderungen zu realisieren:

- Durch die konsequente Umsetzung aller Funktionalitäten als Softwaremodule können Spezialgeräte entfallen. Hierdurch reduzieren sich Hardwarekosten, Engineering-Aufwand und Lifecycle-Kosten.

- Anzeigegeräte mit unterschiedlichen Diagonalen und Ausrichtungen bieten ergonomische Bedienung in einem ansprechenden Design.

- EtherCAT als schneller Feldbus bildet das Rückgrat für Produktionszellen mit Beckhoff Technologie. Subsysteme sind durch Schnittstellen zu allen gängigen Feldbussen problemlos zu integrieren.

- EtherCAT-Box-Module in IP67 und das dezentrale Servoantriebssystem AMP8000 reduzieren den Bauraum von Schaltschränken und unterstützen den modularen Aufbau von Produktionszellen.

- Die Beckhoff Safety-Architektur unterstützt mit dem sogenannten Customizing den Entwurf eines modularen Sicherheitskonzepts aus einem Guss.

- Durch die Unterstützung der herstellerneutralen Euromap-Standards auf Basis von OPC UA, EtherCAT als schnellem Feldbus und TwinCAT als durchgängiger Engineering-Plattform lassen sich mit der Beckhoff Steuerung vielfältige Varianten heterogener Produktionszellen realisieren.

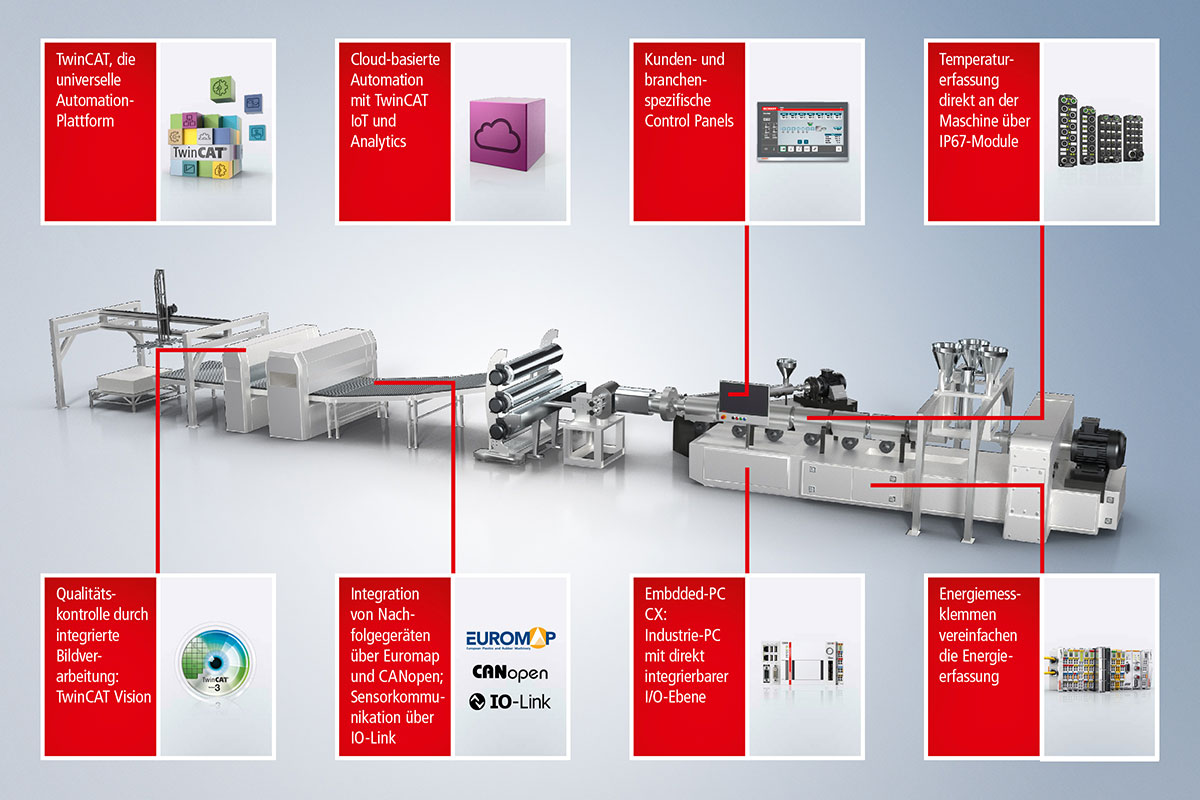

PC-based Control für Extruder mit integrierter Nachfolgeautomation

Das Beckhoff Steuerungsportfolio bietet die Grundlage für innovative Automatisierungskonzepte in der Extrusion. Neben der Steuerungstechnik für Extruder gibt es zahlreiche Anwendungsfelder bei den Nachfolgeeinrichtungen für Rohr- und Profilextruder sowie bei der Folienextrusion. Als Spezialist für diverse Feldbusvarianten auf Basis von EtherCAT stellt Beckhoff umfangreiche Optionen zur Einbindung von Subsystemen zur Verfügung.

- EtherCAT als Kommunikationsbasis erlaubt die sichere und performante Vernetzung einer kompletten Extrusionslinie mit Hilfe unterschiedlicher Feldbusse oder über die - immer noch verwendeten - seriellen Schnittstellen.

- Feldbusinterfaces auf EtherCAT-Basis erlauben die Einbindung von Messsystemen oder Ablängeinrichtungen mit Steuerungen von Drittanbietern.

- Euromap-kompatible Ethernet-Schnittstellen unterstützen zukunftssichere Lösungen zur Integration von Linienkomponenten.

- PC-based Control unterstützt die Cloud-Kommunikation und ermöglicht damit die Aggregation von Daten in weltweiten Produktionsnetzwerken.

- Für die automatische Dimensionsverstellung bei Rohrextrusionslinien, für Glättwerke bei der Flachfolien-Extrusion sowie bei Rollenwicklern für Blasfolienanlagen stehen mit TwinCAT spezielle Funktionsbausteine zur Verfügung.

- Durch die perfekte Integration von Bildanalysealgorithmen in TwinCAT kann der Maschinenprogrammierer die Überwachung der Anlagenfunktionen und die Qualität der Endprodukte verbessern.

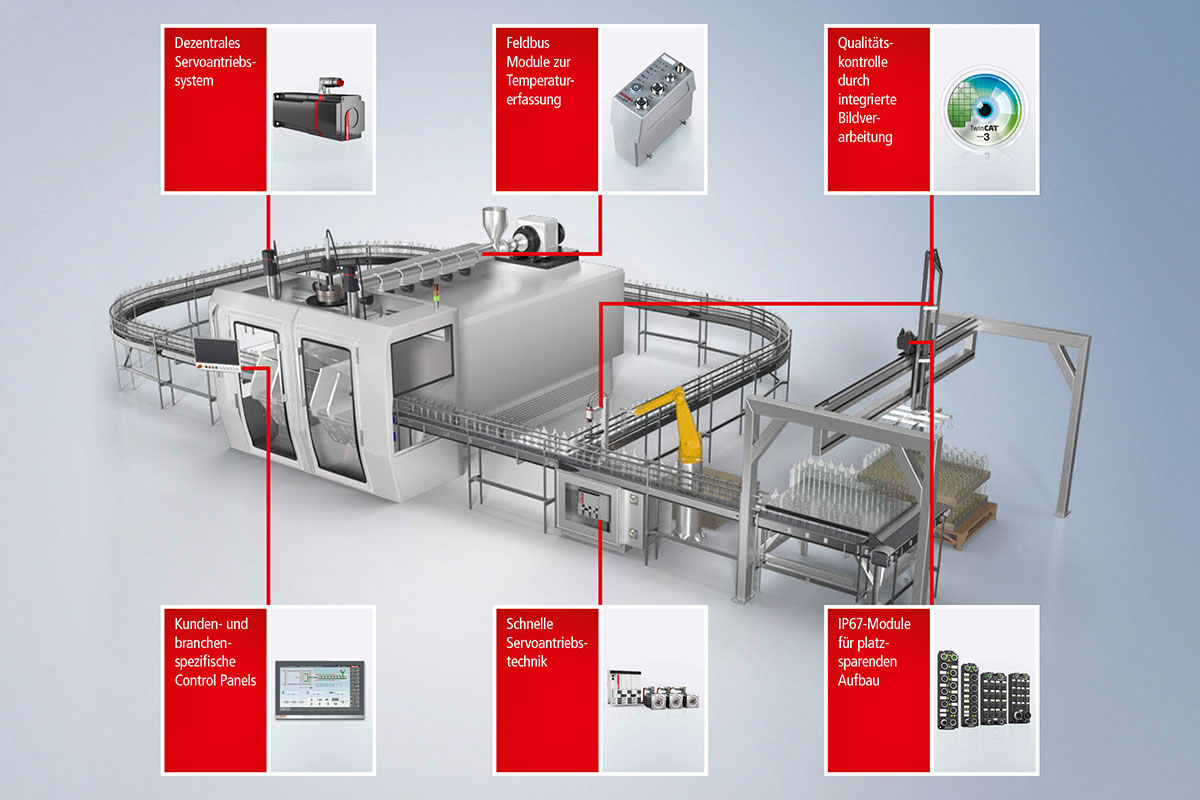

Produktionszellen zur Herstellung komplexer Kunststoffartikel

Die Kunststoffverarbeiter setzen bei der Herstellung von Blasformartikeln immer häufiger auf Produktionszellen, um komplexe Artikel mit hoher Ausstoßleistung in perfekter Qualität und mit minimalem Personalaufwand herzustellen. Durch den modularen Aufbau der Produktionszelle wird der Engineering-Aufwand reduziert und die Teilevielfalt begrenzt. Unser umfangreiches Komponentenportfolio umfasst vielfältige Lösungen, um die für Produktionszellen typischen Anforderungen zu erfüllen:

- Anzeigegeräte mit unterschiedlichen Diagonalen und Ausrichtungen bieten ergonomische Bedienung in einem ansprechenden Design.

- EtherCAT als schneller Feldbus bildet das Rückgrat für Produktionszellen mit Beckhoff Technologie. Subsysteme lassen sich durch Schnittstellen zu allen gängigen Feldbussen problemlos einbinden.

- Die EtherCAT-Box-Module in IP67 oder das dezentrale Servoantriebssystem AMP8000 reduzieren den Bauraum von Schaltschränken und unterstützen den modularen Aufbau von Produktionszellen.

- Für die Dichtigkeitsprüfung stehen spezielle IP67-Module mit integrierter Sensorik zur Druckmessung zur Verfügung.

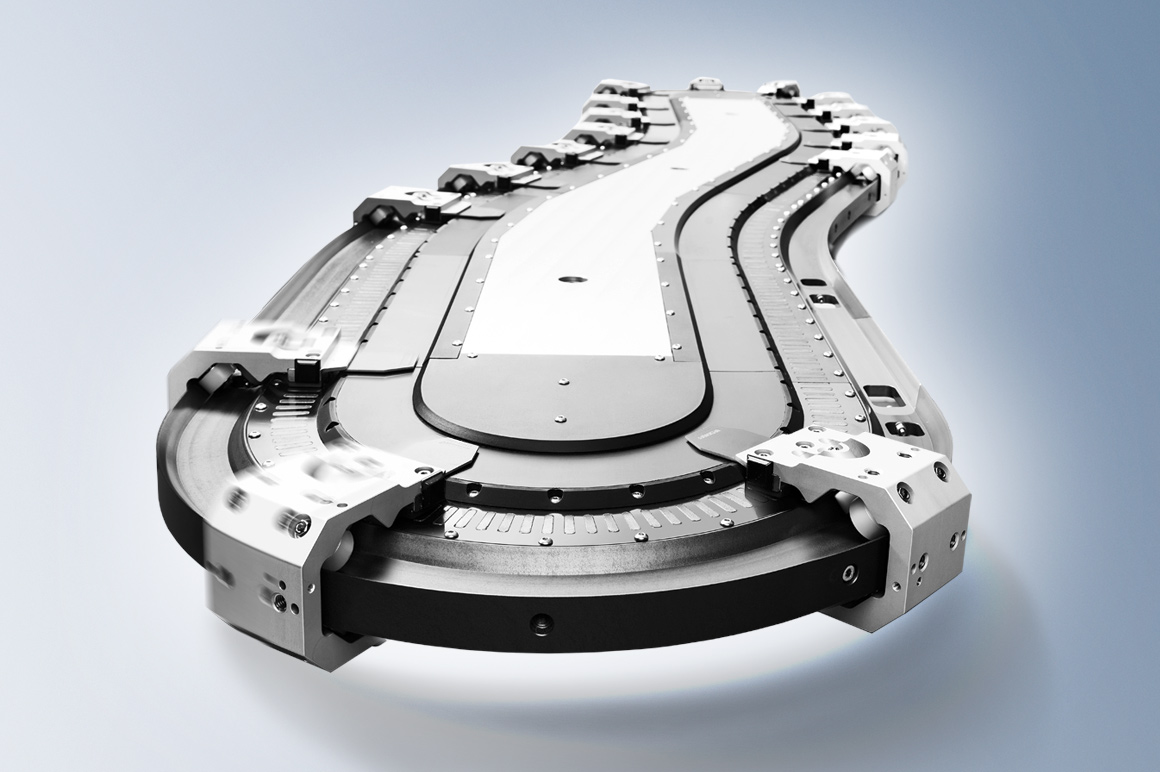

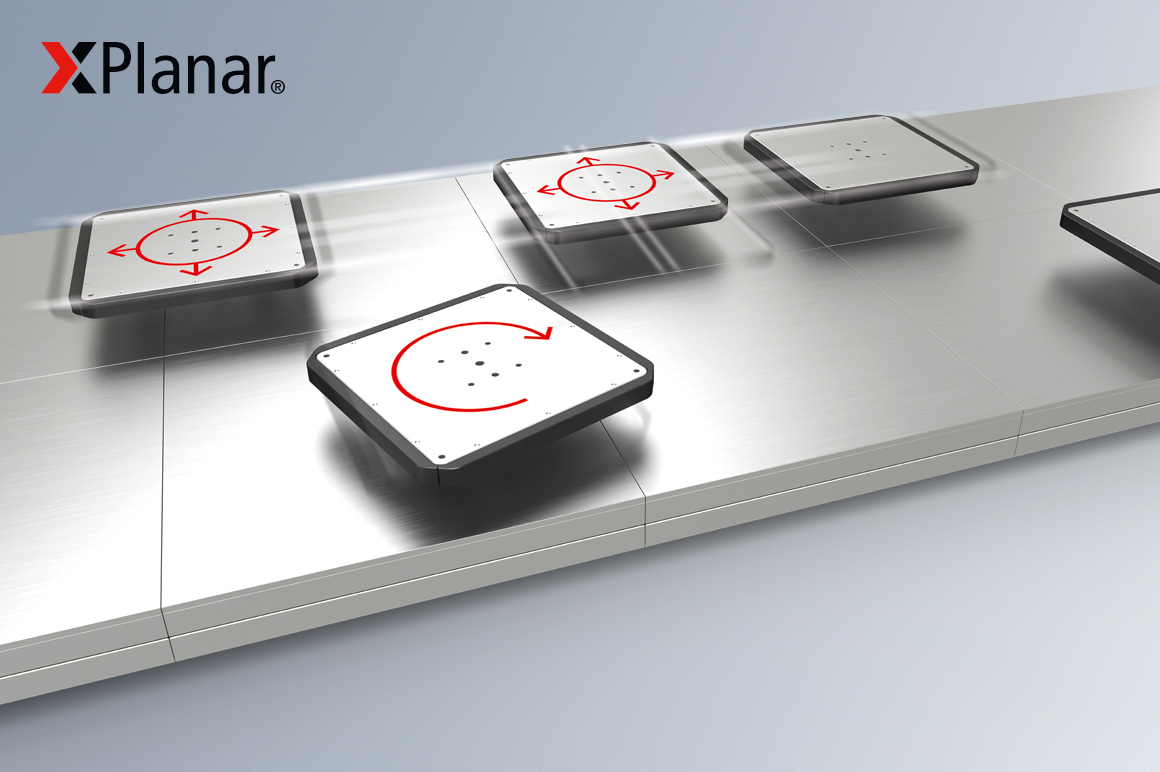

- Für Teiletransport, Stapeleinrichtungen oder Folien-Einlegen (IML) stehen − neben den klassischen Servomotoren mit Getriebe − die hochflexiblen linearen Antriebssysteme XTS und XPlanar zur Verfügung. Sie eignen sich zur Realisierung innovativer Lösungen, beispielsweise für den Produkttransport in die Abfüllmaschine bei verketteten Anlagen.