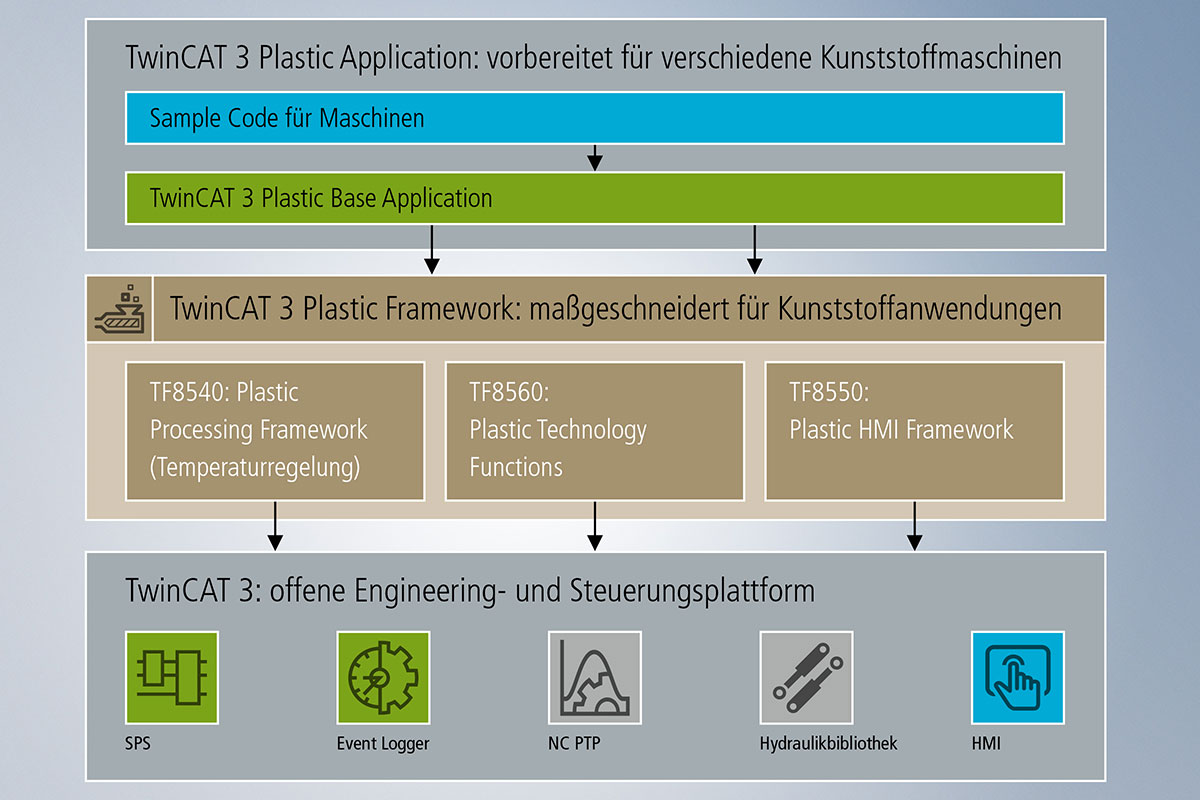

TwinCAT Motion Control: perfekt geeignet für hydraulische und elektrische Antriebstechnik

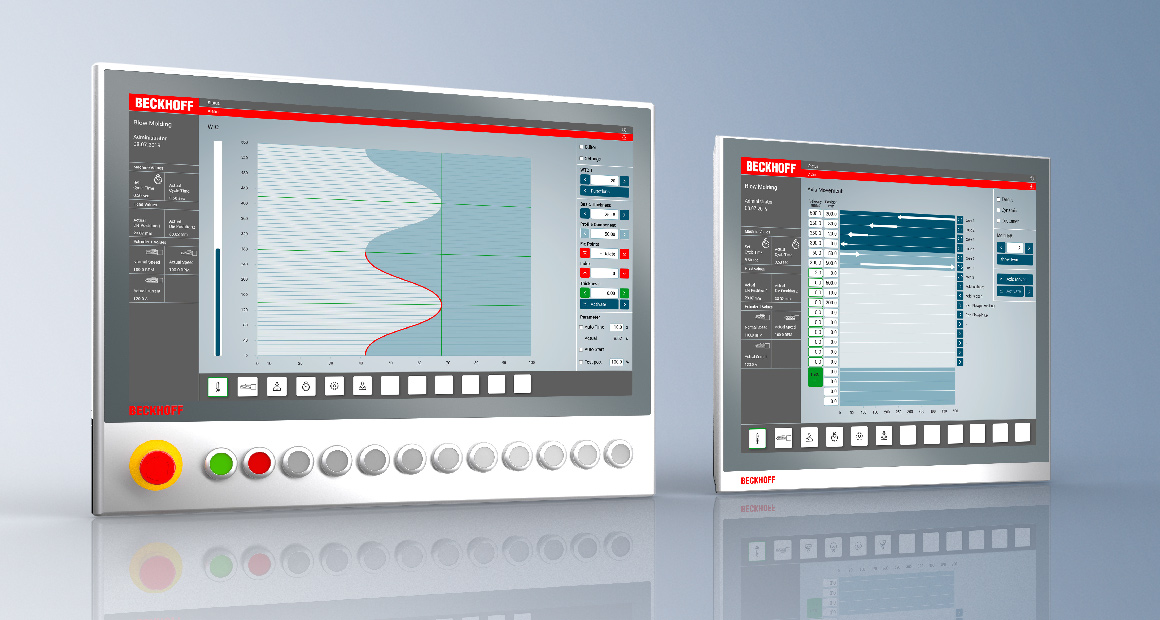

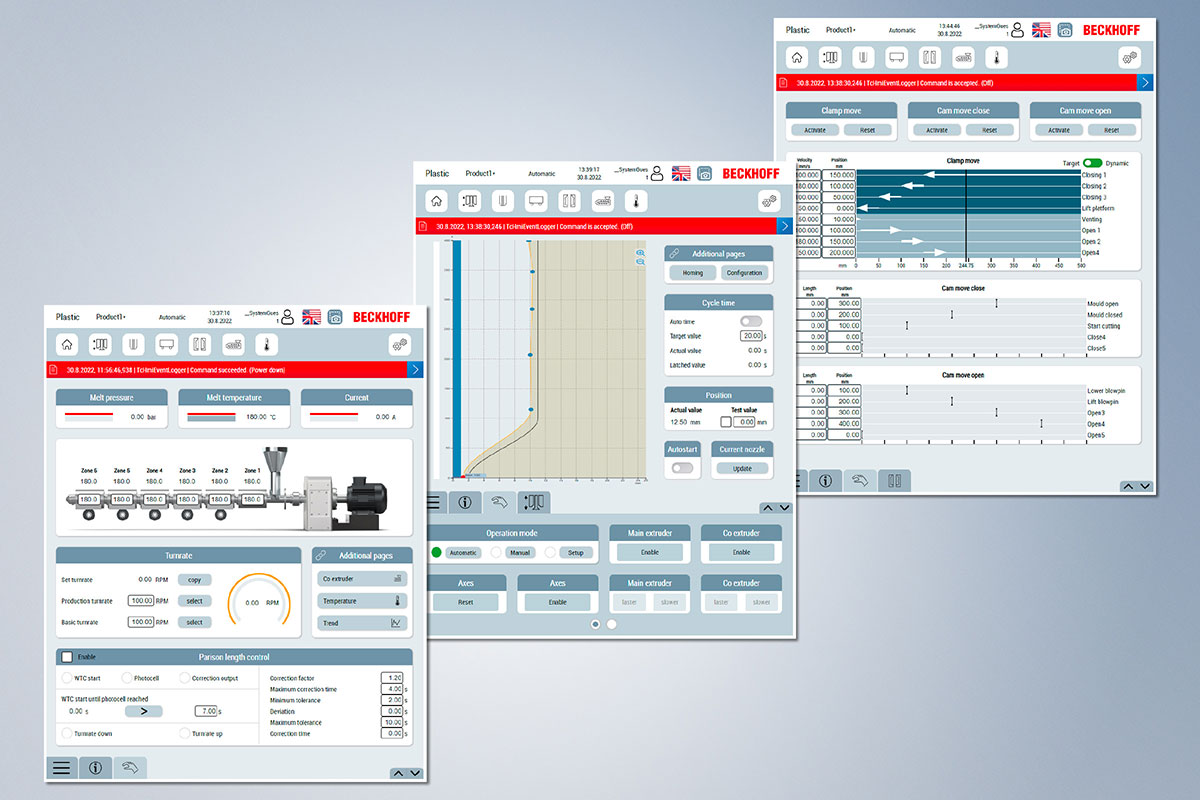

In Spritzgieß- und Blasformmaschinen kommt hydraulische, elektrische oder hybride Antriebstechnik zum Einsatz. Mit den TwinCAT-Technologiemodulen für Motion Control erhalten Sie Zugriff auf unser langjähriges Know-how auf allen Gebieten der Motion Control und können die unterschiedlichen Antriebsarten in einer Engineering-Umgebung entwickeln.

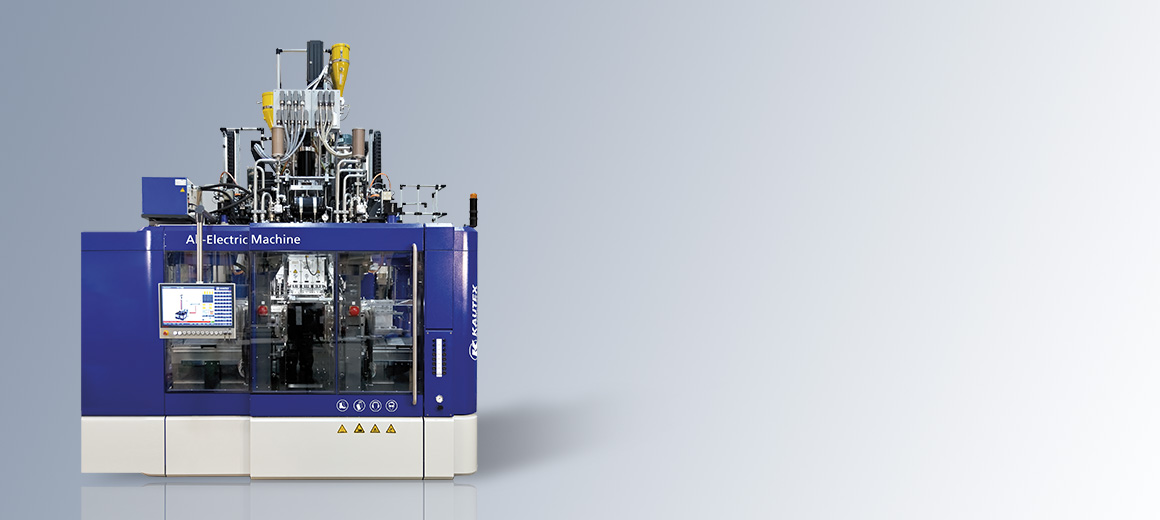

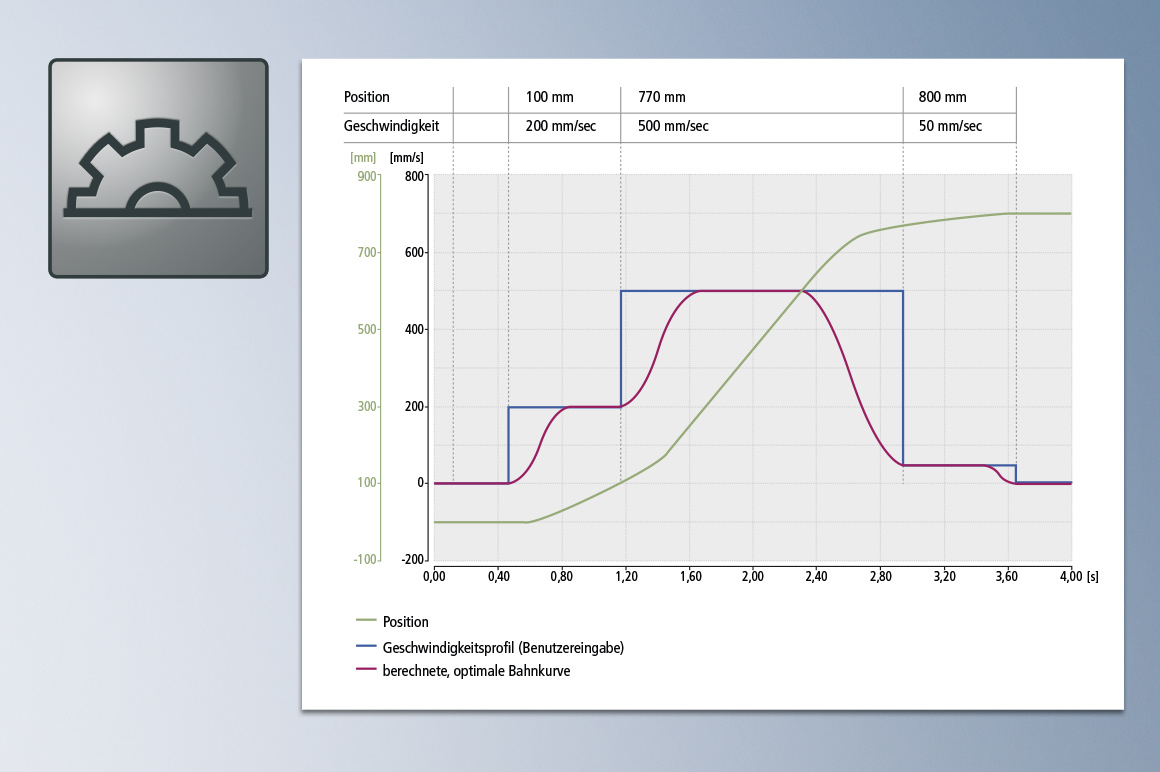

Mit TwinCAT NC lassen sich elektrische Antriebskonzepte für Kunststoffmaschinen realisieren. In Kombinationen mit den TwinCAT Application Plastic Components eignet sich die NC hervorragend für ablösende Regelkonzepte, wie Positions- und Druckregelung. Sollwertgeneratoren mit Ruckbegrenzung reduzieren die mechanische Anregung und erhöhen die Lebensdauer und Genauigkeit der Maschine.

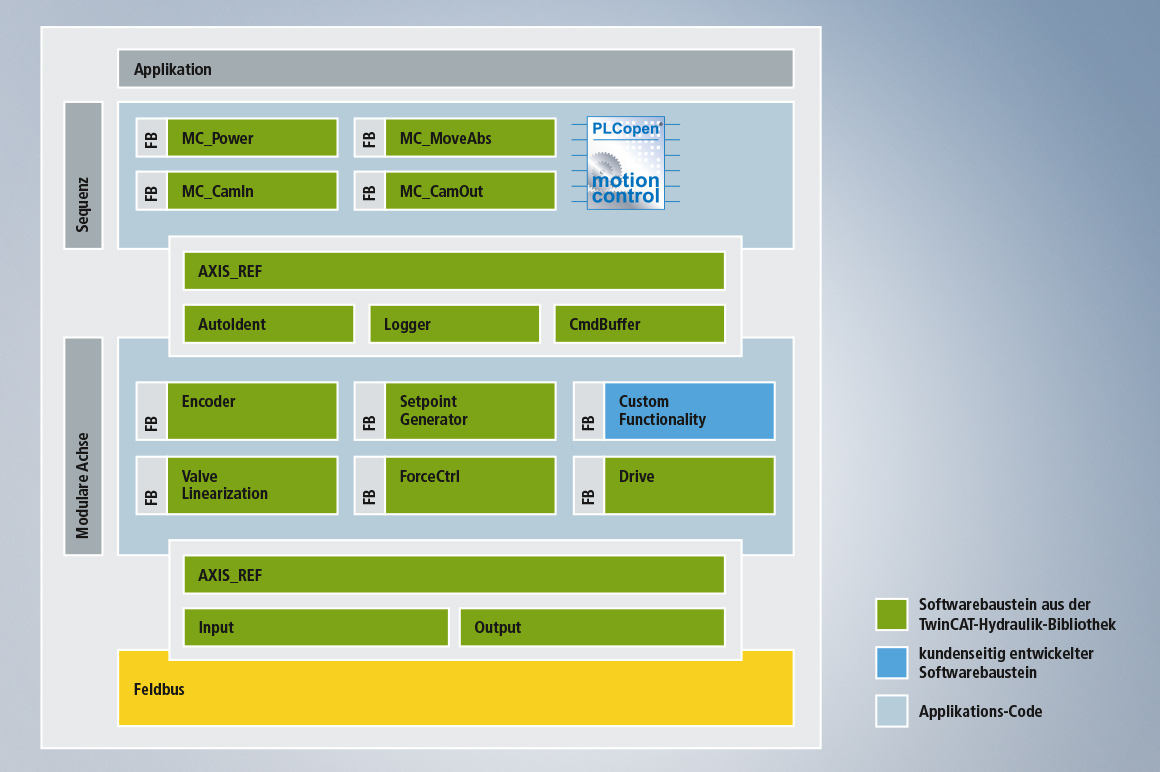

Kunststoffmaschinen nutzen häufig noch hydraulische Antriebskonzepte. Die Softwarebibliothek TwinCAT Hydraulic Positioning stellt alle dazu notwendigen Funktionen zur Verfügung. Es werden unterschiedliche Hydraulikkonzepte, wie ventil- oder pumpengesteuerte Achsen bzw. Servopumpen, unterstützt. Durch angepasste Sollwertgeneratoren, automatische Kennlinien-Identifikation, segmentierte Bewegungsabläufe und frei programmierbare Umschaltung zwischen Kraft-, Druck- und Positionsregelung kann jegliche Hydraulikachse optimal betrieben werden. Eine Kombination aus elektrischer und hydraulischer Antriebstechnik, wie sie in Hybrid-Maschinen zum Einsatz kommt, wird mit TwinCAT in einer identischen Motion-Control-Umgebung entwickelt.