靈活的固態金屬積層製造採用PC-based控制

Meld Manufacturing是以摩擦與施力為基礎之金屬積層製程的先驅。其相較於熔化型製程的優勢包括非常非常大尺寸3D列印機與更高的零件強度。該公司仰賴Beckhoff靈活的EtherCAT與PC-based控制技術最佳化其系統控制。

這家由執行長Nanci Hardwick領導,位於維吉尼亞州克里斯琴斯堡的公司為許多國防、研究與製造業客戶提供服務。MELD是從母公司Aeroprobe於2018年分割出來的公司,其採用由MELD技術總監Chase Cox博士提出,在積層製造技術中導入摩擦攪拌焊接原理的做法。摩擦攪拌焊接是一種在不熔化金屬的情況下將其焊接起來的方法。

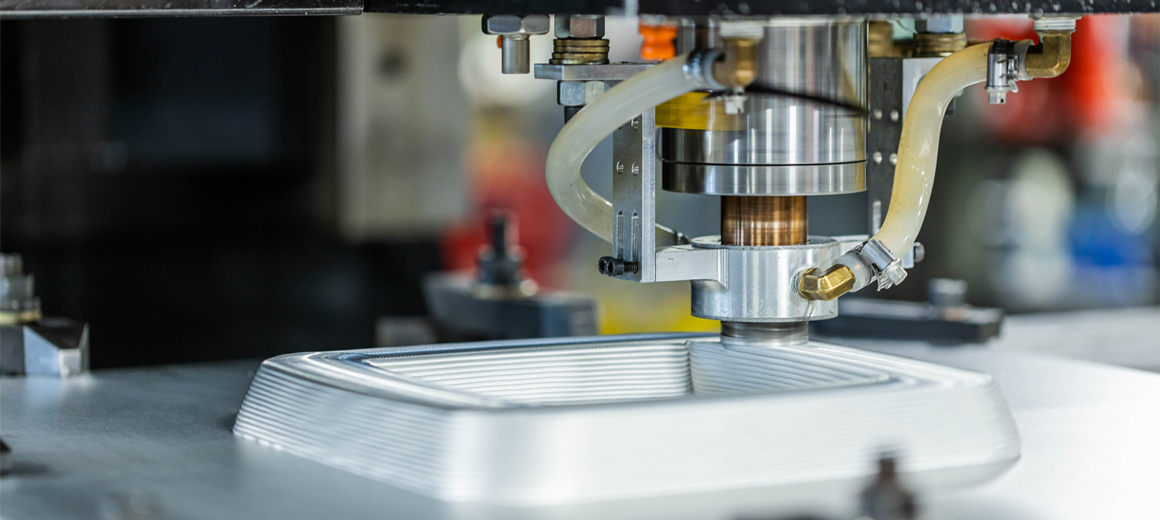

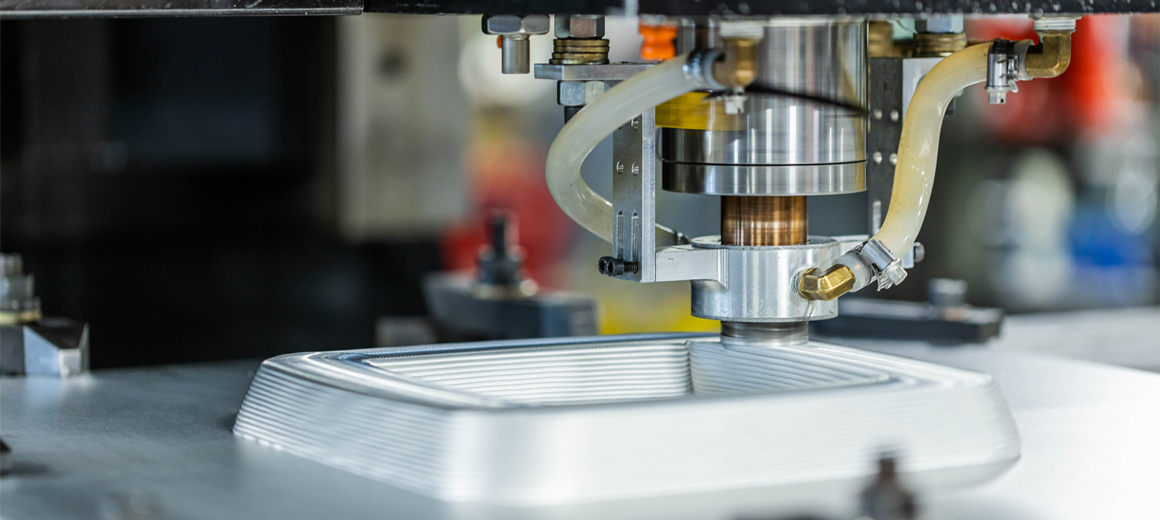

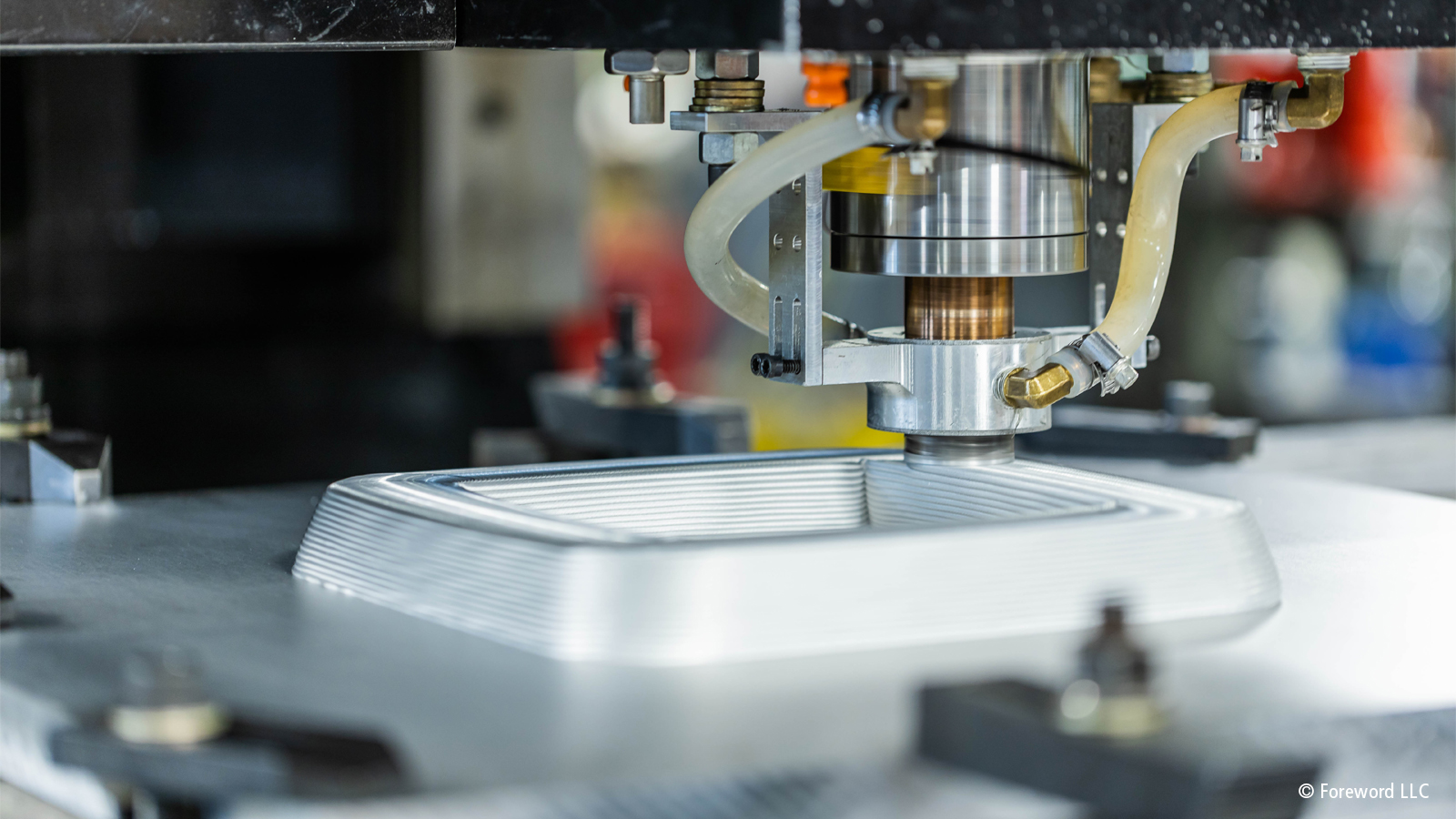

MELD以此為基礎發展出一套能在3D列印應用中做到多層沉積的積層製程。這個專利的製程在對沉積點施力的同時需要旋轉一根實心金屬棒。摩擦會造成金屬產生塑性變形並形成一層沉積物。透過絕熱加溫(即與環境沒有熱交換作用),只要以正確的速度持續旋轉,金屬原料便會一直流動。

這個創新的製程讓設備端使用者們能以任何金屬,包含鋁合金與其他會對其他積層製造系統造成問題的金屬列印零件。因其不用像其他3D列印方式一樣將金屬熔化,所以MELD的製程也不會影響金屬特性。因此產品會更加堅固且較不易受多孔性、熱裂等一般熔化式積層製程常見問題影響。此固態製程至少快10倍且更省能源。

持續不斷的發展需要靈活的自動化系統

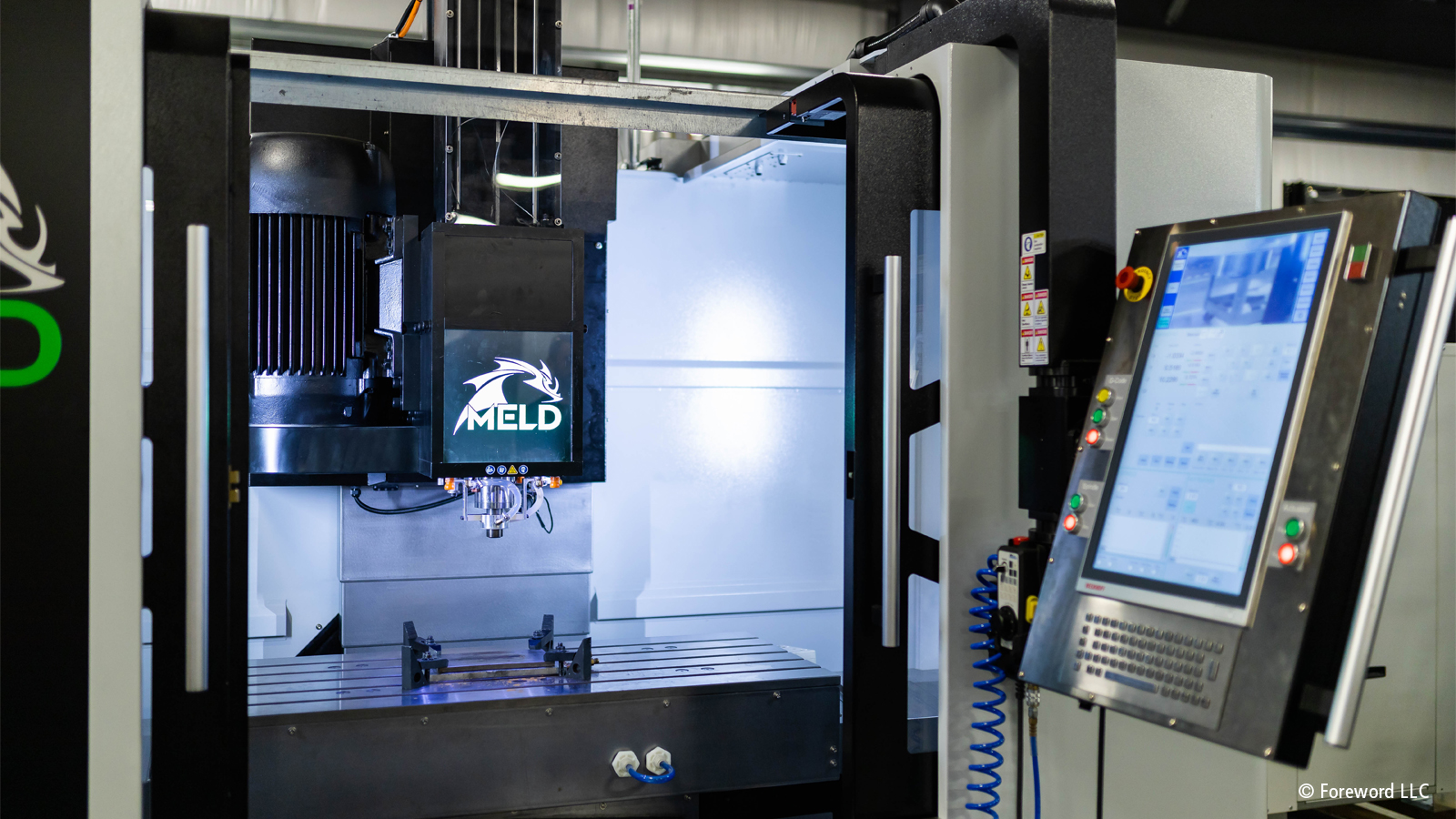

MELD目前針對從3呎((90公分)長與1呎(30公分)高左右到約13呎(4公尺)長與3.5呎(1公尺)高不等的零件大小提供了K3、K2與3PO等數種標準機器。其也提供了一個由附旋轉沉積工具的主軸、電氣機殼與人機介面所組成的CD-14套組,讓機器製造商能建置大型、客製化的系統。在持續不斷的開發過程中,開放、可擴充的控制技術扮演關鍵腳色。

自公司於2018年開始營運後,其原有的控制平台便已不堪用了。首先,MELD的資深自動化工程師Fred Lalande需要為廠商的平台編寫一個G-Code轉譯器。同時,需要一部採用獨立軟體套件的單獨來執行人機介面與溝通效能資料。最後,該平台在連接現場裝置上有一定的難度。當Fred

Lalande努力讓該平台能與Beckhoff的EL70xx系列步進馬達終端機溝通的過程中,他接觸到當地的Beckhoff團隊成員,區域業務工程師Chuck Padvorac與應用工程師Jack Plyle。在Lalande發現Beckhoff的完全整合式PC-based控制裝置後,他相信自己為MELD找到理想的平台。

讓Fred Lalande選擇Beckhoff的關鍵便是TwinCAT 3自動化軟體。Lalande在編寫第一部機器的編碼時採用了結構Codesys的結構性文件,但他發現在TwinCAT工程平台中,要在短時間內轉換程式碼是相對簡單的。在那段期間,他不僅用TwinCAT NCI套件建置了一個可在PLC中執行G-Code的程式,還在TwinCAT人機介面中設計了一個以HTML5為基礎的全新操作介面。「之前,我必須用到兩到三個不同的軟體套件。那很讓人頭痛,」他說道。「有了TwinCAT,我只要打開一個程式就能得到我需要的一切。」

隨著解決方案的開發,程式碼也越來越複雜。TwinCAT的程式碼可攜性讓人在設計下一部機器時能輕鬆改寫原機器的程式。此外,在積層製程中,智慧財產全保護是很重要的,尤其在採用這樣獨特的專利製程時。TwinCAT在這個領域中也具有優勢,正如Beckhoff的Chuck Padvorac所說的:「Beckhoff軟體平台讓MELD能使用我們的OEM憑證功能將其寶貴的程式碼鎖住。所有內容都有密碼保護與加密,所以任何人都無法複製MELD的開發成果。」

Toolbox中的PID在機軸上提供了雙迴路機殼,以確保能成功導入MELD無與倫比的技術。 針對每部機器,TwinCAT都在單一的Beckhoff C6920控制機箱工業用PC上執行。Beckhoff的CP2924多點觸控平台提供了具有自訂按鈕擴充與其他選項的操作介面。

運動控制與功能安全性

L3、K2與3PO等機器仰賴Beckhoff伺服解決方案進行運動控制。一系列的AX5000伺服驅動器與具合適變速箱的AM8000伺服馬達會負責X、Y與Z座標上的移動。EL72xx伺服馬達終端機搭載了一個連續供料系統,Fred Lalande解釋道:「供料系統讓操作員能一次載入八小時的材料量。該材料會利用Beckhoff的精簡運動解決方案自動移至迴轉塔。」

驅動組件也提供單電纜技術(OCT),將電力與回授整合在單一纜線中以簡化試運轉。第三方的變頻器與主軸馬達會轉動每部機器的旋轉工具,而由於變頻器採用EtherCAT為基礎,也讓Lalande發現整合十分簡單。Lalande表示,當使用來自Beckhoff以及第三方的裝置時,EtherCAT提供了隨插即用的便利性。

MELD也採用了Beckhoff的整合式功能安全解決方案TwinSAFE。這讓Fred Lalande得以在相同的TwinCAT工程環境中,運用程式設計為驅動器建置緊急停止、安全門以及TwinSAFE運動功能。「TwinSAFE使用上很直覺,」Lalande說道。「藉由建置這個解決方案,我們將機器提供的安全等級提升到了PLe,也就是最高等級。」

具未來性的技術讓3D列印得以成長

隨著MELD在積層製造中持續進步,PC-based控制裝置為其提供了紮實的基礎。EtherCAT與OCT縮短了試運轉時間,而TwinCAT則負責整合人機介面、運動控制、PLC與其他機器控制功能。該自動化平台也可簡化OPC UA、LabVIEW™、MATLAB®/Simulink®或其他應用程式的使用方式。

為跟上公司創新的腳步,TwinCAT提供了能幫助在多部機器上維持一個統一的編碼基礎之開發工具。將Git等原始碼控制工具整合到TwinCAT工程中,以及TwinCAT Project Compare Tool還僅是其中兩項優勢而已。「有了這些工具讓我們的beta測試管理變得更加輕鬆,」Fred Lalande說道。