Flexible PC-basierte Steuerung für die additive Fertigung mit Festkörpermetallen

MELD Manufacturing hat ein additives Fertigungsverfahren für Festkörpermetalle entwickelt, das auf Reibung und Druck basiert. Gegenüber den schmelzbasierten Verfahren hat es verschiedene Vorteile, wie etwa besonders großformatige 3D-Drucker und eine höhere Teilefestigkeit. Zur optimalen Steuerung nutzt das Unternehmen die flexible EtherCAT- und PC-basierte Steuerungstechnik von Beckhoff.

Das in Christiansburg, Virginia, ansässige Unternehmen unter der Leitung von CEO Nanci Hardwick hat verschiedene Kunden aus den Bereichen Verteidigung, Forschung und Fertigung. Laut Dr. Chase Cox, Director of Technology, hat sich MELD 2018 von seiner Muttergesellschaft Aeroprobe abgespalten, um das Prinzip des Rührreibschweißens auf die additive Fertigung zu übertragen. Rührreibschweißen ist ein Verfahren zum Schweißen von Metallen, ohne diese zu schmelzen.

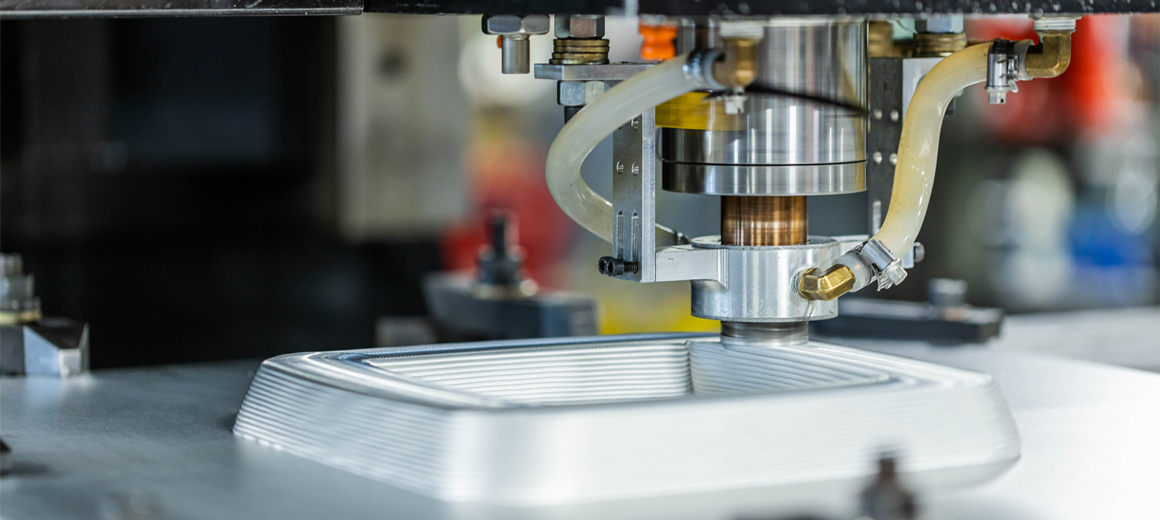

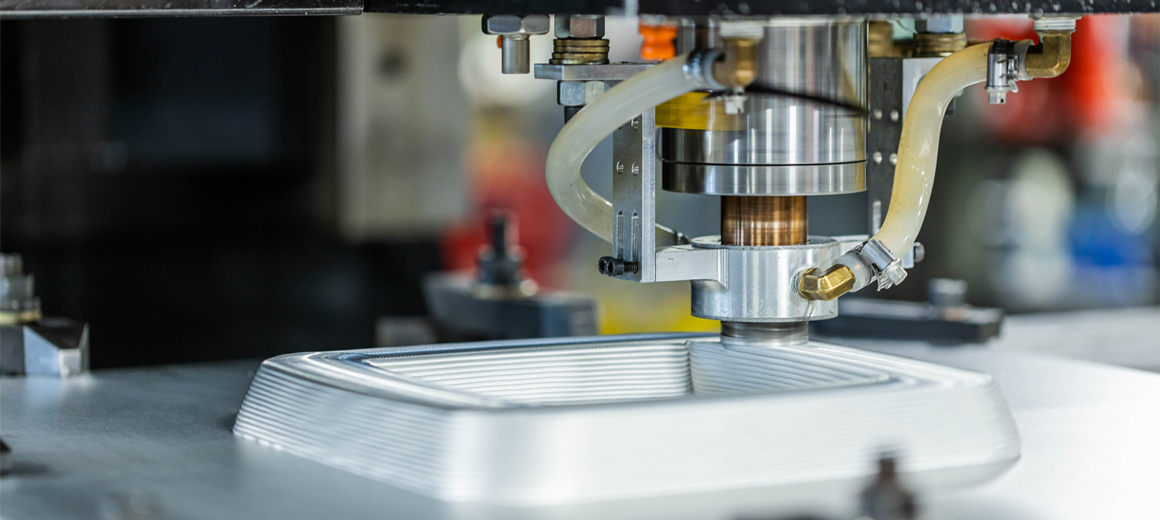

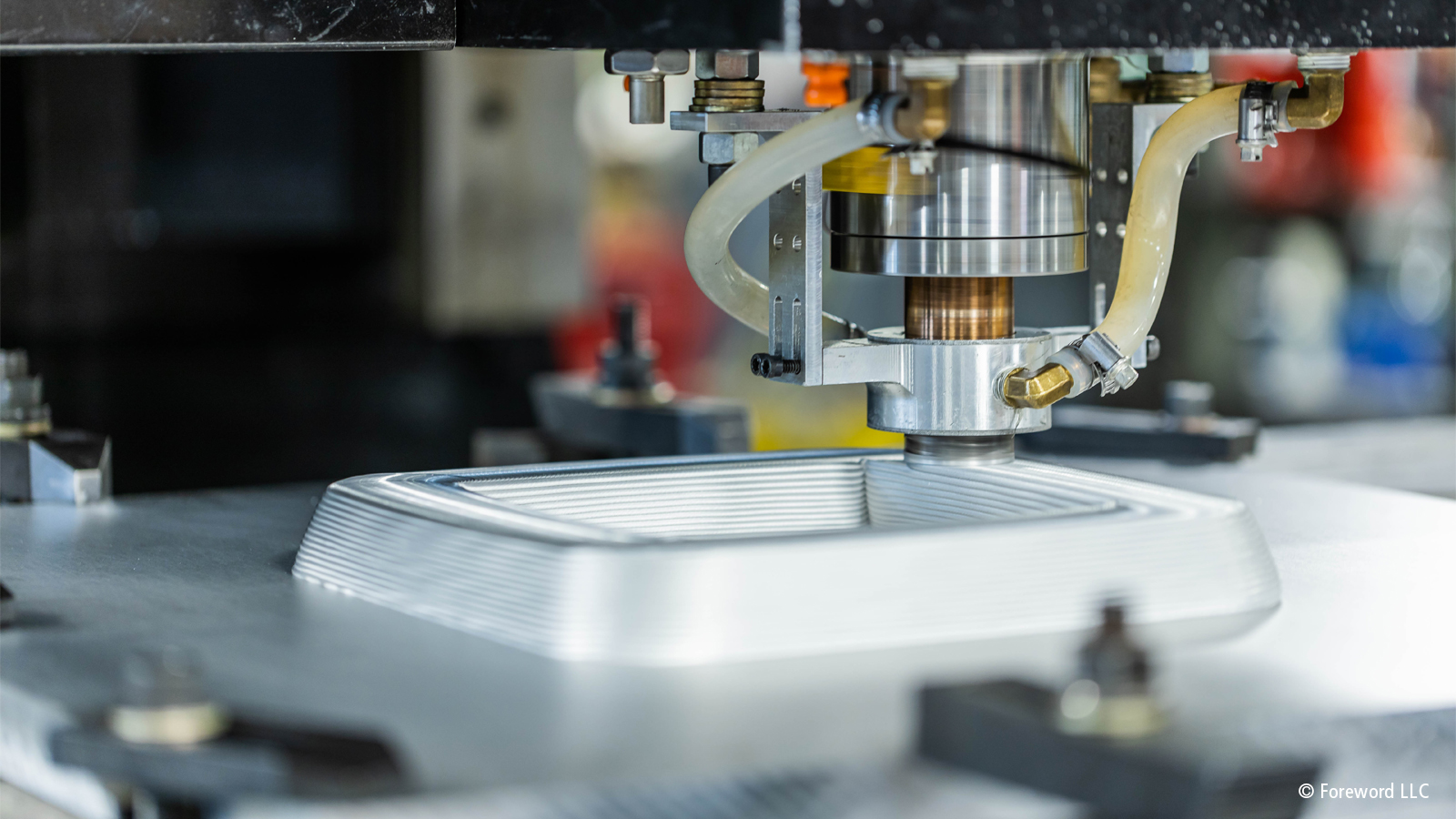

Nach diesem Prinzip entwickelte MELD ein additives Verfahren, welches die Abscheidung von Schichten in 3D-Druckanwendungen ermöglicht. Bei dem patentierten Verfahren wird ein Stab aus massivem Metall gedreht, während an der Abscheidestelle eine bestimmte Kraft ausgeübt wird. Durch Reibung verformt sich das Metall plastisch und wird in Schichten abgeschieden. Solange der Stab kontinuierlich mit der richtigen Geschwindigkeit gedreht wird, bleibt das Metall durch adiabatische Erwärmung, d. h. ohne Wärmeaustausch mit der Umgebung, fließfähig.

Mit diesem innovativen Verfahren können Endanwender Teile aus allen Metallen drucken, so auch aus Aluminiumlegierungen und anderen, die in der additiven Fertigung üblicherweise problematisch sind. Da anders als bei den meisten etablierten 3D-Druck-Methoden kein Schmelzen der Metalle erforderlich ist, werden zudem die Materialeigenschaften der Metallteile nicht beeinträchtigt. Das entstehende Produkt ist somit fester und weniger anfällig für Porosität, Heißrissbildung oder andere typische Probleme schmelzbasierter Verfahren. Das Festkörperverfahren ist außerdem mindestens zehnmal so schnell und verbraucht weniger Energie.

Weiterentwicklung erfordert flexible Automatisierung

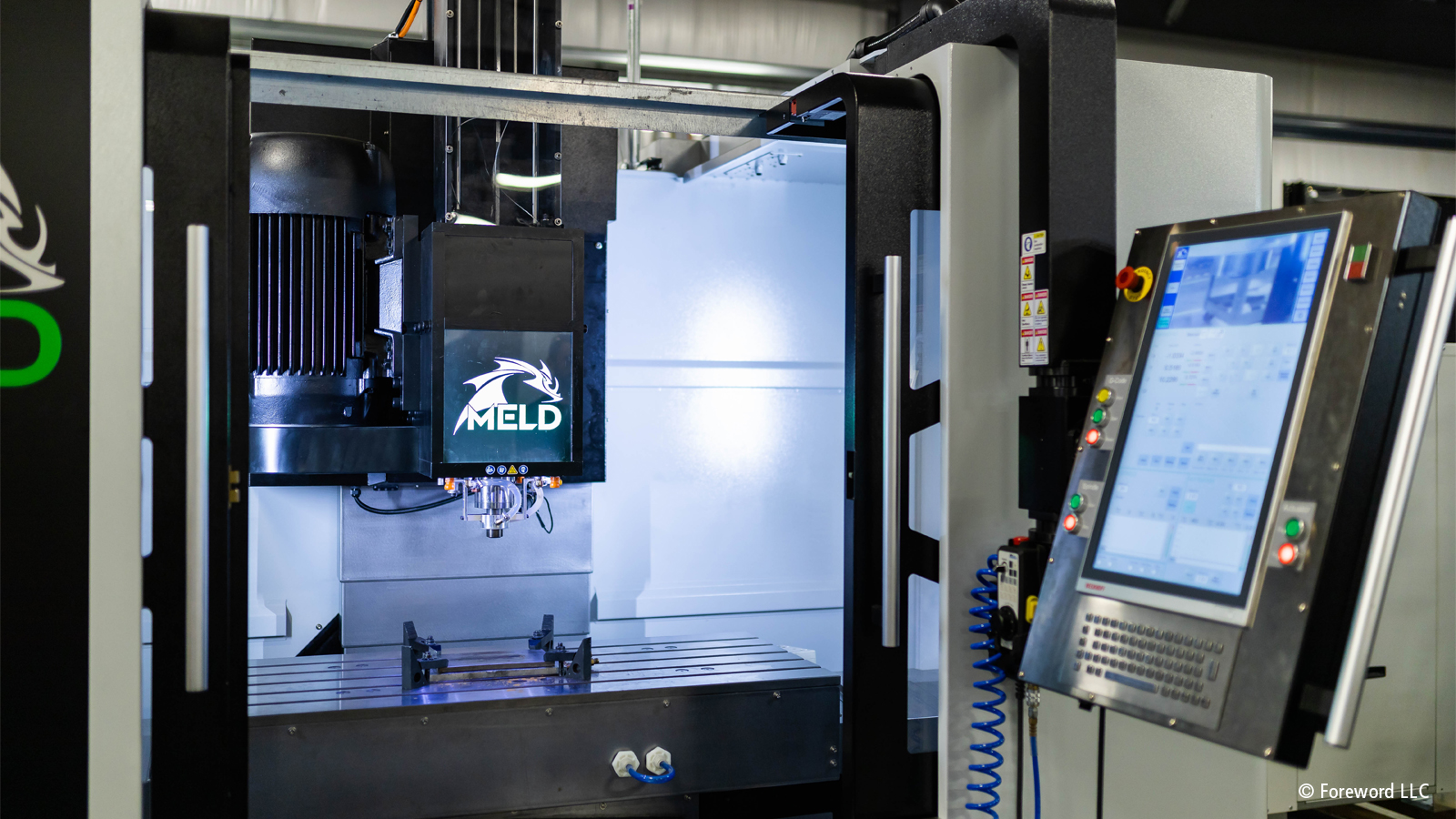

MELD bietet derzeit mehrere Standardmaschinen – L3, K2 und 3PO – für verschiedene Teilegrößen von ca. 90 cm Länge und 30 cm Höhe bis 4 m Länge und 1 m Höhe. Das CD-14-Paket dagegen ist für die Integration in große, kundenspezifische Systeme konzipiert. Es besteht aus einer Spindel mit rotierendem Abscheidewerkzeug, einem Schaltschrank und einer Bedienoberfläche. Offene, skalierbare Steuerungstechnologien haben sich für die kontinuierliche Systementwicklung als entscheidend erwiesen.

Nach dem Spin-off des Unternehmens im Jahr 2018 konnte die ursprüngliche Steuerungsplattform nicht mehr Schritt halten. Daher musste Fred Lalande, leitender Automatisierungsingenieur bei MELD, zunächst einen G-Code-Interpreter für die Steuerung schreiben. Außerdem war für die Ausführung des HMI und die Übertragung der Leistungsdaten ein separater PC mit eigenem Softwarepaket erforderlich. Und schließlich war der Anschluss von Feldgeräten an die Plattform schwierig. Als Fred Lalande eine Schrittmotorklemme EL70xx von Beckhoff zur Kommunikation einsetzen wollte, suchte er Rat beim lokalen Beckhoff-Team – Vertriebsingenieur Chuck Padvorac und Applikationsingenieur Jack Plyler – und fand nach eigener Aussage in der vollintegrierten PC-basierten Steuerung des Automatisierungsspezialisten die ideale Plattform für MELD.

Was Fred Lalande vollends von Beckhoff überzeugte, war die Automatisierungssoftware TwinCAT 3. Er hatte den Code der ersten Maschine mit Codesys in strukturiertem Text programmiert, und mit der TwinCAT-Engineeringplattform fiel es ihm relativ leicht, den Code in kurzer Zeit zu konvertieren. Neben einem Programm, das G-Code-Dateien innerhalb der SPS mit TwinCAT NC I ausführen kann, implementierte er in der Anfangszeit auch eine neue HTML5-basierte Bedieneroberfläche mit TwinCAT HMI. „Bis dahin musste ich immer zwei oder drei verschiedene Softwarepakete verwenden. Das war mühsam“, sagt er. „Mit TwinCAT öffne ich ein Programm und alles, was ich brauche, ist vorhanden.“

Mit der Weiterentwicklung der Lösungen wurde der Code im Laufe der Zeit immer komplexer. Die Portabilität des Codes in TwinCAT macht es aber einfach, das Programm einer Maschine bei der Entwicklung der nächsten anzupassen. Darüber hinaus ist der Schutz des geistigen Eigentums bei der additiven Fertigung von entscheidender Bedeutung, insbesondere bei einem so speziellen, patentierten Prozess. Chuck Padvorac von Beckhoff erläutert: „Die Beckhoff Softwareplattform gibt dem Kunden die Möglichkeit, wertvollen Code mithilfe der OEM-Zertifikatsfunktion zu schützen. Alles ist passwortgeschützt und verschlüsselt, sodass niemand die Entwicklungen von MELD kopieren kann.“

In diesem 3D-Prozess muss die Spindeldrehzahl für jedes spezifische Material exakt moduliert werden, um eine geeignete Temperatur für den kontinuierlichen Druck aufrechtzuerhalten, erklärt Chase Cox. Dafür ist mit einem PID-Regler aus der TwinCAT Controller Toolbox eine Zweikreisregelung an der Achse realisiert, was die erfolgreiche Implementierung der besonderen Technologie von MELD sicherstellt.

TwinCAT läuft auf einem Schaltschrank-Industrie-PC C6920 als zentraler Steuerungsplattform. Ein Multi-Touch-Control-Panel CP2924 mit kundenspezifischer Tastererweiterung und vielen weiteren Optionen bildet die Bedienerschnittstelle.

Motion Control und funktionale Sicherheit

Die Maschinen L3, K2 und 3PO setzen auf Servolösungen von Beckhoff zur Bewegungssteuerung. Servoverstärker AX5000 und Servomotoren AM8000 sorgen für die Bewegungen der X-, Y- und Z-Achsen. Die Servovermotorklemmen EL72xx steuern das kontinuierliche Zuführsystem, erklärt Fred Lalande: „Das Zuführsystem ermöglicht es dem Bediener, Material für einen Zeitraum von acht Stunden auf einmal zu laden. Das Material wird mithilfe der kompakten Antriebstechnik von Beckhoff ganz nach Bedarf automatisch zum Revolverturm bewegt.“ Die One Cable Technology (OCT) der Antriebskomponenten vereint Leistung und Feedback in einem Kabel und vereinfacht somit die Installation und Inbetriebnahme.

Ein Frequenzumrichter und der Spindelmotor eines Drittanbieters treiben das rotierende Abscheidewerkzeug jeder Maschine an. Da der Umrichter EtherCAT-fähig ist, war die Integration einfach. EtherCAT stellt laut Fred Lalande eine einfache Plug-and-Play-Lösung dar, sowohl bei der Verwendung der Geräte von Beckhoff als auch von Drittanbietern.

MELD nutzt auch TwinSAFE, die integrierte funktionale Sicherheitslösung von Beckhoff. So können Not-Halt, Schutztüren und TwinSAFE-Motion-Funktionen für die Antriebe in derselben TwinCAT-Engineering-Umgebung programmiert werden. „TwinSAFE ist sehr einfach in der Handhabung“, sagt Fred Lalande. „Durch die Implementierung dieser Lösung haben wir das Sicherheitsniveau unserer Maschinen auf PLe, die höchste Stufe, angehoben.“

Zukunftssicher im 3D-Druck

Auch für die nächsten Entwicklungsschritte in der additiven Fertigung bietet die PC-basierte Steuerungstechnik von Beckhoff eine solide Grundlage. EtherCAT und OCT verkürzen die Inbetriebnahmezeiten, während TwinCAT die HMI-, Motion-Control-, SPS- und andere Maschinensteuerungsfunktionen zusammenfasst. Die Automatisierungsplattform vereinfacht auch die Nutzung von z. B. OPC UA, LabVIEW™ und MATLAB®/Simulink®.

Um mit der Innovationsfähigkeit des Unternehmens Schritt zu halten, bietet TwinCAT Entwicklungswerkzeuge, die helfen, die Codebasis für alle Maschinen einheitlich zu halten. Die nahtlose Integration von Source-Code-Control-Tools wie z. B. Git in das TwinCAT Engineering und das TwinCAT Project Compare Tool sind nur zwei der Vorteile. „Die Verwaltung unserer Betatests wird mit diesen Tools einfacher“, sagt Fred Lalande.