Modulare IP65-Servoantriebstechnik bei einer Verpackungsmaschine für die Lebensmittelindustrie

Von der Lebensmittel- über die Körperpflege- bis hin zur Elektronikindustrie – gerade auch mittelständische Unternehmen setzen auf Fertigungsautomation, um ihr Wachstum zu sichern. Dies erfordert kostengünstige und robuste Technologien, welche die Produktionsziele optimal unterstützen. Um dementsprechend sein Portfolio an modularen Verpackungslösungen zu erweitern, holte Syntegon in Großbritannien den Automatisierungsspezialisten Beckhoff mit an Bord. Ziel war die Entwicklung einer Kartoniermaschine für die Lebensmittelindustrie, die sich flexibel in Produktionslinien integrieren lässt und dabei keine Stellfläche für sperrige Schaltschränke erfordert.

Syntegon, weltweit aktiver Anbieter von Prozess- und Verpackungstechnik für die Nahrungsmittel- und Pharmaindustrie, hat den neuen End-Kartonierer als Einstiegsmaschine konzipiert und seit Kurzem mit den dezentralen Servoantrieben AMP8000 anstelle mechanischer Antriebstechnik ausgestattet. Laut Pete Hyde, Electrical and Software Engineering Manager bei Syntegon ist dies eine wichtige Voraussetzung für stabile Prozesse: „Durch den Umstieg auf Servotechnik können wir verschiedene Antriebskomponenten optimal synchronisieren und so eine wiederholgenaue Produktplatzierung sicherstellen. Die dadurch erreichbare Flexibilität und Zuverlässigkeit sind der Schlüssel zum Erfolg unserer Anlagen.“

Sich ändernde Kunden- und Wirtschaftsanforderungen bedeuten nach Ansicht von Syntegon, dass in der Lebensmittelherstellung Beständigkeit und Flexibilität auf Schritt und Tritt miteinander ringen. Von Rezepten mit veränderten Zutaten bis hin zu Anforderungen und Einschränkungen in den Lieferketten – Flexibilität sei das A und O in der Lebensmittelherstellung. Die Verpackung ist hierbei ein kritischer Aspekt, insbesondere wenn die Verpackungsmaschine das Lebensmittelprodukt vor dem Versiegeln in die Verpackung einlegen muss: Die Toleranzen für Abweichungen sind äußerst gering, sodass die Maschinen für einfaches Produkthandling optimiert und ausreichend flexibel sein müssen, um mehrere Funktionen auszuführen und so wertvolle Zeit im Herstellungsprozess einzusparen. Zwar sind die Hauptkomponenten einer Kartonierlösung meist modular aufgebaut, herkömmliche Maschinen sind aber auf eine umfangreiche Verkabelung angewiesen. Diese ist zudem mit einem Schaltschrank verbunden, was den Platzbedarf der Maschine erheblich vergrößert und gleichzeitig die Flexibilität innerhalb der Produktionsstätte verringert.

Schaltschranklose Antriebstechnik mit enger Zusammenarbeit

Um diese Anforderungen bei einem neuen Kartonaufrichter, dem Basic End-Load Cartoner (BEC), optimal berücksichtigen zu können, setzte Syntegon auf das umfassende Know-how und Engagement von Beckhoff im Bereich der schaltschranklosen Automatisierung und Antriebstechnik. Dabei reiche die erfolgreiche Partnerschaft zwischen Syntegon und Beckhoff weiter zurück als bis zur gemeinsamen Entwicklung dieser modularen Maschine. Die beiden Unternehmen seien globale Technologiepartner und Beckhoff arbeite in Großbritannien eng mit Kliklok – Teil der Syntegon-Gruppe – zusammen. So habe man beim Kartonaufrichter Kliklok ACE Topload Carton Former auch Betatests für einige der neuesten Beckhoff-Technologien durchgeführt, darunter die dezentralen Servoantriebe AMP8000. Hierzu erläutert Pete Hyde: „Da Syntegon die Komponenten in der Beta-Phase testete, waren einige Änderungen erforderlich, um eine kontinuierliche Verbesserung zu ermöglichen. Es wurde offensichtlich nach unseren Bedürfnissen entwickelt und gestaltet, während wir es testeten. Da wir als Beta-Tester fungierten, wussten wir, dass es auf dem Weg dorthin Herausforderungen geben würde. Wenn wir auf Probleme stießen, setzten wir uns mit dem Beckhoff-Team in Deutschland und in Großbritannien in Verbindung. Wir trafen uns regelmäßig an beiden Beckhoff-Standorten, und das Team nahm die von uns gewünschten Änderungen vor; auch Aktualisierungen wurden vorgenommen, und zwar schnell.“

Sowohl die Testergebnisse als auch das Feedback der ACE-Endanwender haben den Erfolg der Zusammenarbeit bestätigt, weshalb Syntegon bei der BEC-Maschine von Grund auf neu sowie in elektronischer Hinsicht gemeinsam mit Beckhoff entwickelte. Bei der Maschine handelt es sich um einen Kartonierer, der die zu verpackenden Produkte von mehreren Zuführungen in einen Karton lädt sowie diesen verschließt und verklebt. Der Unterschied zwischen dem BEC und vergleichbaren Anlagen besteht darin, dass die Maschine ohne Schaltschränke und daher mit einer deutlich vereinfachten Verkabelung auskommt. Weiterhin stellt sie eine Plug-and-Play-Lösung für die Produktionsprozesse eines Lebensmittelherstellers dar.

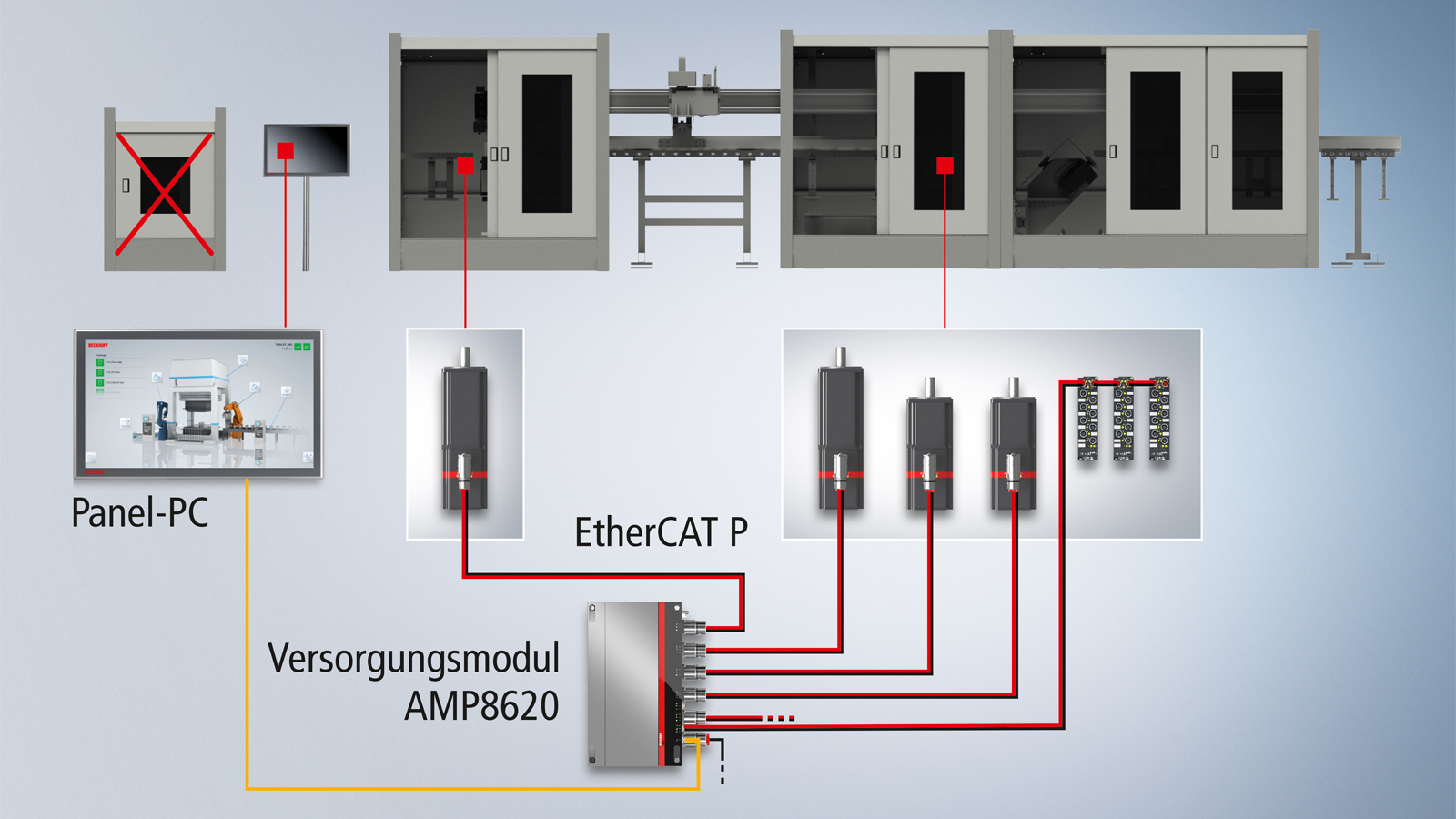

Der BEC-Kartonierer nutzt das AMP8000-System, mit dem sich der Servoantrieb vom traditionellen Schaltschrank in die Maschine verlagern lässt. Der dezentrale Servoantrieb AMP8000 besteht aus einer Kombination der bewährten AM8000-Servomotoren mit einem hocheffizienten Servoantrieb und einer Leistungselektronik mit Cold-Switch-Technologie, welche die Verlustleistung auf äußerst niedriges Niveau begrenzt. Zudem reduziert sich der Platzbedarf für die Elektronik auf ein Minimum. Der Motor behält nahezu seine ursprüngliche Baugröße bei, sodass kein größerer Antriebsstrang erforderlich ist und ungefähr die gleichen Leistungsdaten erreicht werden wie bei einer vergleichbaren Servomotor- Antriebskombination ohne integrierte Leistungselektronik.

Hohe Flexibilität auch durch EtherCAT und TwinCAT

Die Einkabellösung EtherCAT P, die Kommunikation und Leistungsversorgung in einem Kabel vereint, ist die durchgängige Basis für die Verkabelung des dezentralen Servoantriebssystems AMP8000. Neben dieser einfachen Anschlusstechnik profitiert der BEC-Kartonierer insgesamt von den Vorteilen der EtherCAT-Kommunikation, wie Pete Hyde erläutert: „EtherCAT mit seinen Zykluszeiten kleiner 100 µs, unter Verwendung von XFC (eXtreme Fast Control Technology) und Distributed Clocks, realisiert synchrone Echtzeitdaten und entspricht damit den Industrial-Internet-of-Things-Strategien (IIoT) moderner Maschinenarchitekturen. EtherCAT ermöglicht zudem eine flexible Topologie und eine einfache Linien- oder Baumstruktur, die keine teuren Infrastrukturkomponenten erfordert. Das Ergebnis ist eine herausragende, kostengünstige Performance – gepaart mit hochdynamischen Servoantrieben und einer einfachen Konfiguration.“

Die Automatisierungssoftware TwinCAT 3 von Beckhoff kommt auch im BEC-Kartonierer von Syntegon zum Einsatz. Dazu Pete Hyde: „In Kombination mit EtherCAT bietet sie die grundlegenden Technologien und Werkzeuge, um Industrie-4.0-Konzepte und IIoT-Konnektivität zu realisieren – alles über eine PC-basierte Steuerungsplattform.“ TwinCAT speichert die BEC-Prozessdaten lokal, auf dem Server oder in der Cloud, synchron zum Maschinentakt. Die IoT-Funktionen von TwinCAT unterstützen dabei gängige Protokolle für die Cloud-Kommunikation und erleichtern so die Datenübertragung an intelligente Geräte zur Echtzeitüberwachung und -wartung. Zudem sei die Software schnell und einfach zu konfigurieren und stelle, zusammen mit dem Beckhoff Industrie-PC als IoT-Controller, eine nahtlose Verbindung zwischen allen Komponenten des BEC-Kartonierers her.

„Das Team von Beckhoff Großbritannien besuchte uns regelmäßig und half bei der Entwicklung des Anwendungsprogramms und bei der Inbetriebnahme", so Pete Hyde. „Wir hatten auch regelmäßige Teamgespräche mit Beckhoff in Deutschland. Beckhoff-Applikationsingenieur Jon Hampshire unterstützte uns vor Ort während der Inbetriebnahmezeit und organisierte bei Bedarf kurzfristig Teamgespräche mit Beckhoff in Deutschland, sodass zahlreiche Spezialisten in den Prozess eingebunden werden konnten."

Optimierungen mit Zukunftspotenzial

Pete Hyde nennt einen weiteren Optimierungsaspekt: „Die Entwicklung der neuen Maschine ermöglichte es Syntegon, die Komponenten mit anderen Maschinen in unserem Portfolio abzustimmen. Dies vereinfachte unser Lagerangebot und unsere Lieferkettenprozesse. Für den Endanwender bietet das BEC eine vereinfachte Wartung, da weniger elektronische Komponenten und Anschlüsse verwendet werden, wodurch die Maschine leichter zu integrieren ist. Das BEC basiert auf dem OMAC-Standard PackML, sodass es einfach in Kundenanlagen integriert werden sowie über deren Netzwerk kommunizieren und dabei PackML-Details, Effizienzberichte und Smart-Maschinendaten übermitteln kann. Es wurde eine Reihe von Sensoren hinzugefügt, um Vibrationen und Temperaturen mechanischer Teile zu erfassen, die auf dem HMI angezeigt werden. Zur Erleichterung der Wartung werden über ein vollständiges 3D-Modell alle Maschinenkomponenten auf dem HMI visualisiert. Diese zeigen dem Endbenutzer Trends an und geben ihm ein Echtzeitabbild davon, wie das BEC läuft." Und weiter: „Zum Beispiel können wir für ein Lager in der Maschine Trends zur Temperatur und Vibrationsstärke anzeigen. Daraus können wir erkennen, ob das Lager ausfallgefährdet oder die Kettenspannung zu locker bzw. fest ist.“

Zur gemeinsamen Entwicklung des BEC-Kartonierers erläutert Bradley McEwan, Business Development Manager bei Beckhoff Großbritannien: „Die Art und Weise, wie wir Steuerungstechnik und Software gemeinsam entwickelt haben, enthielt bereits ein hohes Maß an Modularität. Durch die neue Art der Verkabelung und Dezentralisierung der Antriebstechnik ist die Maschine nun aber vollständig modular aufgebaut und kann an jede Produktionslinie angepasst werden. Außerdem können die Endanwender durch eine vorübergehende Umpositionierung eines Maschinenmoduls ohne großen Aufwand prüfen, welche Konfiguration besser funktioniert.“ Weiterhin können durch die Modularität einfach auch kleinere Produktionslinien z. B. für Testchargen neuer Produkte aufgebaut werden. So lässt sich die Skalierung für eine umfangreichere Produktion demonstrieren und die voraussichtliche Markteinführungszeit genauer ermitteln. Die neue BEC-Maschine soll zudem zu einer Produktreihe mit Ausführungen für das mittlere und obere Segment ausgebaut werden und so noch mehr Flexibilität und Modularität für die Lebensmittelindustrie bieten.