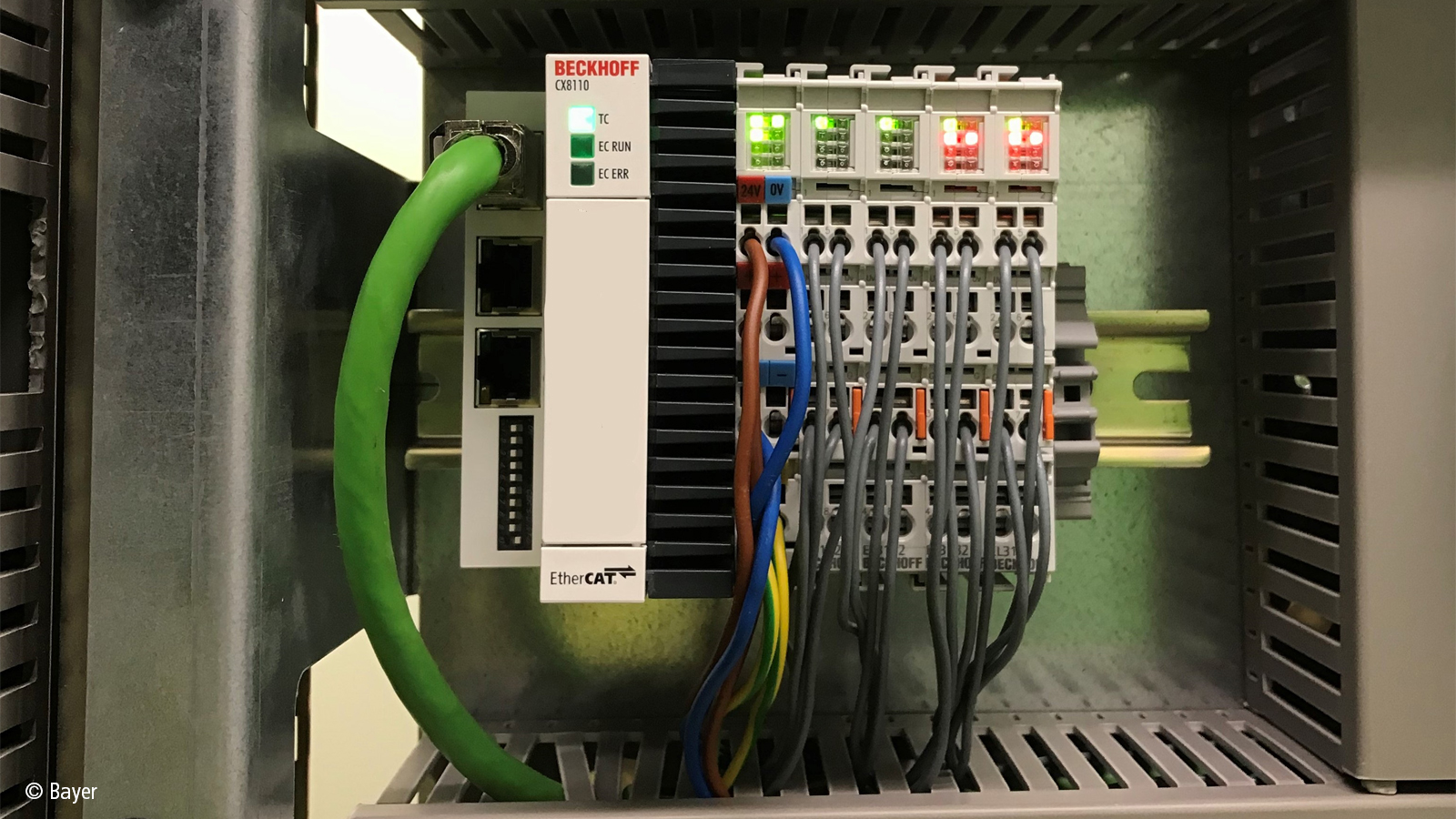

Kompaktes NOA-Edge-Device aus Embedded-PC, HART-I/O-Klemmen und OPC UA Server

In der chemischen Industrie kommt der Prozessanalysentechnik (PAT) eine wesentliche Bedeutung zu. Um hierbei die Effizienz zu steigern und von einer zeit- zu einer zustandsbasierten Instandhaltung zu kommen, setzt die Bayer AG auf das moderne NOA-Konzept – mit einem kompakt bauenden Edge Device aus Embedded-PC CX8110, EtherCAT-HART-Klemmen EL3182 und TwinCAT OPC UA Server von Beckhoff ohne Änderung der vorhandenen Steuerungstechnik realisiert.

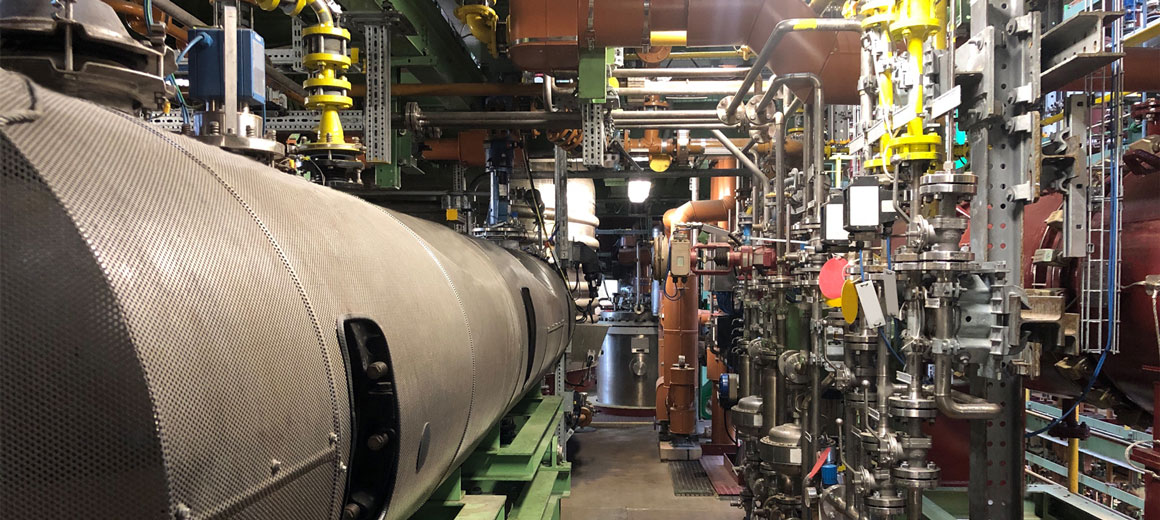

Bayer ist ein weltweit tätiges Unternehmen mit Kernkompetenzen auf den Life-Science-Gebieten Gesundheit und Ernährung. Mit seinen Produkten und Dienstleistungen will das Unternehmen Menschen nützen und die Umwelt schonen, indem es zur Lösung grundlegender Herausforderungen einer stetig wachsenden und alternden Weltbevölkerung beiträgt. So betreibt Bayer im Chempark Dormagen mit ca. 1.230 Mitarbeitern aktuell einen Formulier- und sechs Wirkstoffbetriebe. Das entsprechende Produktportfolio umfasst 35 Wirkstoffe und zehn Zwischenprodukte für den Bereich der Fungizide, Herbizide und Insektizide. Bekannte Produktmarken des Standorts sind das Fungizid Luna, das Insektizid Movento und das Herbizid Laudis.

Qualitätssicherung durch Feldgeräteüberwachung

Für eine Produktion in gebotener Qualität sind entsprechende Messungen an verschiedenen Stellen der Prozessabläufe ein wichtiges Element. Mithilfe der PAT lässt sich die Produktqualität online während des Prozesses bestimmen, was dem Produktionsfahrer eine direkte Rückmeldung über die weitere Prozessführung gibt. Eine klassische analytische Qualitätsmessung ist in diesem Zusammenhang die pH-Wertbestimmung des Mediums.

Da die PAT einen wesentlichen Beitrag zur Qualitätsüberwachung der Produktion leistet, kommt deren ordnungsgemäßer Funktion eine besondere Bedeutung zu. Daher hat sich in der Vergangenheit in der chemischen Industrie eine vorbeugende Instandhaltung für PAT etabliert, die in der Regel anhand zeitbasierter Instandhaltungspläne erfolgt. Zahlreiche PAT-Geräte liefern parallel eine Vielzahl von Zustandsinformationen, die aktuell allerdings weitgehend ungenutzt bleiben. Dies liegt daran, dass die Zustandsinformation nicht standardisiert sind und damit eine große Vorarbeit für eine Interpretation der Daten erforderlich ist. Mithilfe standardisierter Zustandsinformation ergeben sich hingegen Möglichkeiten, um eine zeitbasierte in eine zustandsbasierte Instandhaltung zu transformieren und damit die Effizienz des PAT-Betriebs weiter zu steigern.

NOA-Vorteile für Brownfield-Anlagen

Das Extrahieren zusätzlicher Vitalitätsdaten bzw. Zustandsinformationen aus der Feldebene stellt besonders in Brownfield-Anlagen eine Herausforderung dar. Die bestehende Automatisierungsarchitektur erfasst heute fast ausschließlich die für die Prozesssteuerung relevanten Messdaten und soll zudem durch die Integration neuer Technologien nicht verändert werden. Aus diesem Grund hat die Interessengemeinschaft Automatisierungstechnik in der Prozessindustrie (NAMUR) die NAMUR Open Architecture entwickelt. Das in der NAMUR-Empfehlung NE175 beschriebene Konzept verfolgt den Ansatz, die Automatisierungsarchitektur zu erweitern, ohne dabei die bestehende Steuerung zu verändern. Die Kernaufgabe von NOA besteht daher in der Bereitstellung von Informationen aus der Feldebene an übergeordnete Anwendungen, um die Feldgeräte zu überwachen und den Prozess zu optimieren (Monitoring and Optimization, M+O). Welche Daten aus der Feldebene weitergeleitet werden, hängt von den verwendeten Feldgeräten und den jeweiligen Analysetools ab. Der Fokus liegt dabei auf zyklischen Parametern, die Informationen zu Gerätezustand oder Prozessqualität beinhalten.

In der Prozessautomatisierung kommen verschiedenste Protokolle und Kommunikationstechnologien zum Einsatz. Für die erste Umsetzung des NOA-Konzepts bei Bayer hat sich das Beckhoff Projektteam – Dr. Roger Rossmann, Planning Engineer bei Bayer, sowie Lennart Winkler (l.winkler@beckhoff.com) und Sebastian Böse (s.boese@beckhoff.com), beide vom Branchenmanagement Prozessindustrie bei Beckhoff – für die Nutzung des HART-Protokolls entschieden. Dieses bietet für das Projekt drei signifikante Vorteile:

- Das Protokoll ist weit verbreitet und damit in vielen Feldgeräten unterschiedlicher Hersteller implementiert.

- Die Überlagerung des eigentlichen 4-20-mA-Messwerts durch ein digitales Signal ermöglicht die Übertragung weiterer Daten, z. B. zum Status des Feldgeräts.

- Mithilfe spezieller Speisetrenner, welche in vielen Anlagen bereits Teil der Automatisierungsarchitektur sind, lässt sich mit nur geringem Aufwand ein sogenannter „Second Channel“ eröffnen. Das bedeutet, dass die Verbindung zum Feldgerät in das 4-20-mA-Signal, die HART-Kommunikation und die Versorgungsspannung aufgetrennt wird. Die bestehende Verbindung zum Prozessleitsystem wird also nicht unterbrochen. Über den zweiten Kanal können so entsprechende Daten empfangen und für das M+O verwendet werden.

Beckhoff bietet mit der analogen EtherCAT-Eingangsklemme EL3182 eine Möglichkeit, auf sehr kompaktem Bauraum zwei Feldgeräte über das HART-Protokoll anzubinden. Kombiniert mit einem Embedded-PC – z. B. ein CX8110 – und der Automatisierungssoftware TwinCAT lässt sich ohne speziell entwickelte Hardware ein modular erweiterbares Edge Device aufbauen. Dessen Funktion lässt sich in drei Abschnitte unterteilen:

- Empfangen von Vitalitätsdaten über das HART-Protokoll,

- Konvertieren und Übersetzen der Daten,

- Bereitstellen der Informationen für übergeordnete Analysetools.

Um die Vitalitätsdaten über das HART-Protokoll auszulesen, sind von dem Edge Device Kommandos zu schicken. Welche Daten auszulesen sind und unter welchen Kommandos diese auf dem Feldgerät hinterlegt sind, hängt vom Gerätetyp (pH, Sauerstoff, Temperatur usw.) und Hersteller ab. Beckhoff hat zur Speicherung der notwendigen Informationen für das Auslesen der Vitalitätsdaten eine Datenbank entwickelt. Die entsprechende Datei wird in TwinCAT eingelesen und erlaubt so die Kommunikation mit allen in der Datenbank hinterlegten Feldgeräten. Wird ein Feldgerät an das Edge Device angeschlossen, wird dieses automatisch erkannt, die entsprechenden HART-Kommandos werden gesendet und anschließend lassen sich die empfangenen Daten mithilfe hinterlegter Übersetzungstabellen und TwinCAT-Funktionen konvertieren.

Die zu diesem Zeitpunkt in der PLC gespeicherten Vitalitätsdaten müssen im nächsten Schritt für weitere Analyseanwendungen zur Verfügung gestellt werden. Dazu empfiehlt die NAMUR die Nutzung von OPC UA. Das Beckhoff Portfolio bietet mehrere Produkte, u. a. den TwinCAT OPC UA Server. Dieser wird, basierend auf einem hinterlegten Informationsmodell, mit den Vitalitätsdaten direkt aus der PLC gefüllt. Das Informationsmodell richtet sich dabei nach dem PA-DIM (Process Automation – Device Information Model), das um die Vitalitätsdaten für PAT-Feldgeräte erweitert wird. Zusätzlich kann es durch den Anwender individuell um weitere Parameter ergänzt werden. Je nach erkanntem Feldgerätetyp werden außerdem automatisch einzelne OPC-UA-Knoten entfernt oder hinzugefügt.

Erfolgreiche Umsetzung bei Bayer

Die Lösung von Beckhoff zeichnet sich – so Dr. Roger Rossmann – durch eine einfache Implementierung aus. Und weiter: „Die Verwaltung der Bibliothek zum Erhalt standardisierter Vitalitätsdaten ist einerseits offen und wird andererseits grundsätzlich seitens Beckhoff weiterentwickelt. Auf lange Sicht ist des Weiteren positiv, dass ein Wechsel eines Feldgeräts durch die Beckhoff Lösung automatisch erkannt wird und damit keine Neuparametrierung erforderlich ist. Abschließend ist bei der Lösung hervorzuheben, dass das Edge Device einfach skalierbar ist und damit einen laufenden Ausbau im Brownfield erlaubt. Das Produktportfolio mit Ex-fähigen I/O-Klemmen erlaubt zusätzlich die Benutzung eines zweiten Ausgangs der Feldgeräte für die Erfassung der HART-Informationen unter Einhaltung der Ex-Anforderungen.“