在Bayer建置NAMUR開放式架構(NOA)時所採用PC-based控制技術

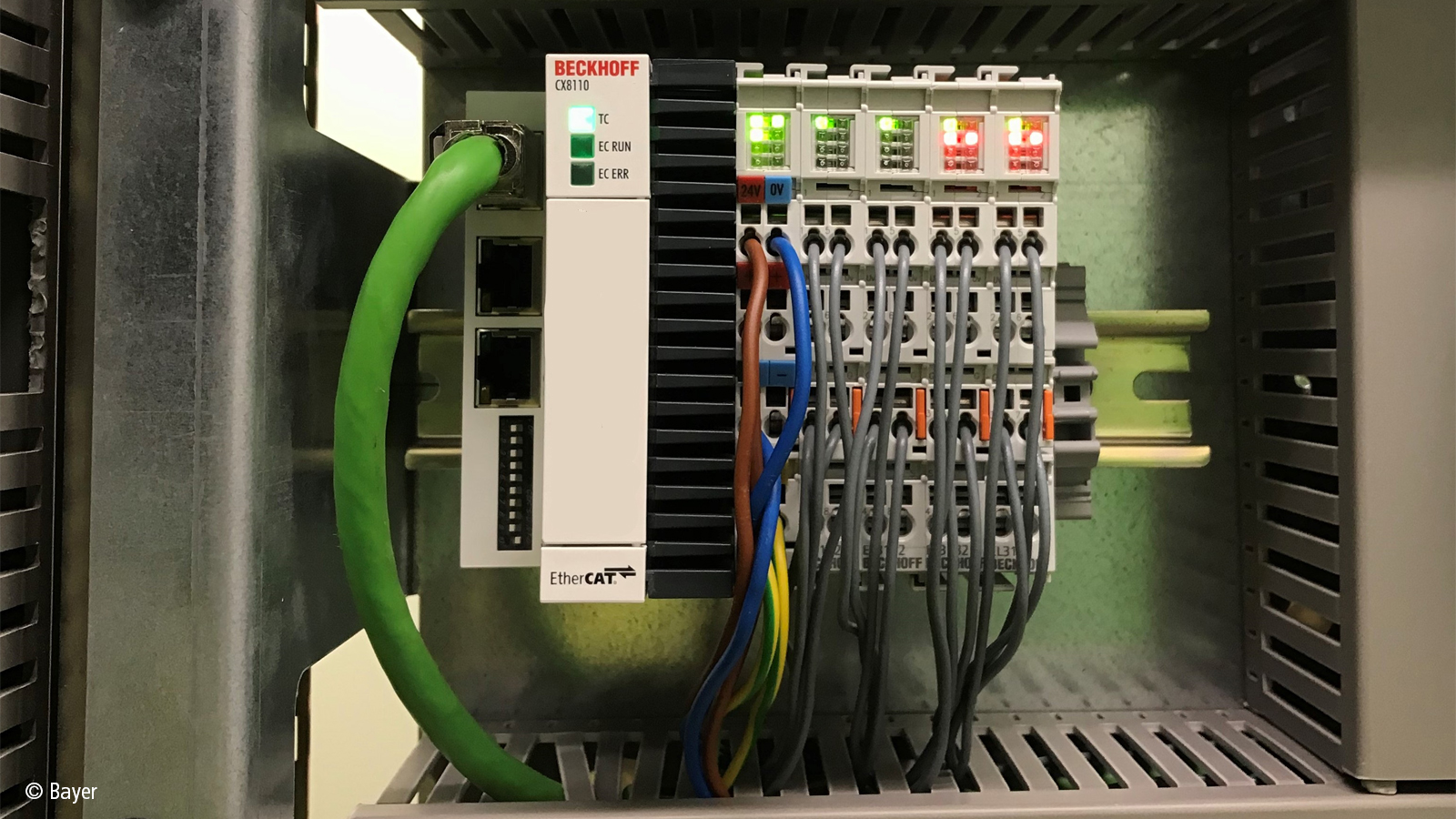

製程分析技術(Process Analytical Technology, PAT)在化學產業中扮演極為重要的角色。就拿Bayer AG來說,在採用了最先進的NOA概念後不僅效率提升,在維護方面也從以時間為準轉變成以狀況為準。由CX8110嵌入式電腦、EL3182 EtherCAT HART終端及Beckhoff的TwinCAT OPC UA伺服器組成的精巧型邊緣裝置能實現無縫整合,不需要改變現有的控制技術。

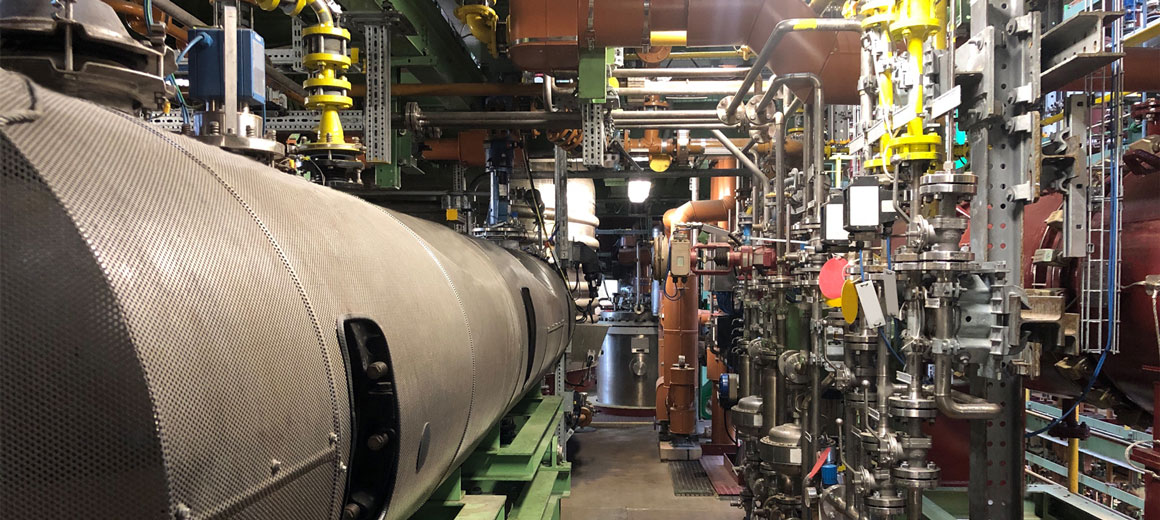

Bayer公司在生命科學方面的專業舉世聞名,特別是在醫療保健及營養領域上有著出色的成就。他們的產品和服務宗旨是造福人類及保護環境,克服全球人口日益成長及逐漸高齡化的所造成的重大挑戰。Bayer目前在Chempark Dormagen擁有一座配方工廠及六座活性藥物設施,員工約有1,230人。生產範圍包括殺菌劑、除草劑及殺蟲劑產品用的35種活性藥物及10種藥物中間體,像是Luna、Laudis及Movento等知名產品均出自於這裡。

用於確保品質的現場裝置監測

為確保生產程序能達到品質要求,必須在製程工作流程中的多個點上進行測量。而製程分析技術(PAT)能在製程進行中即時評估生產品質,提供生產操作員直接的回饋以便進行更進一步的製程控制。此處提到的品質測量就是依據介質的pH值進行標準分析。 考量到生產時PAT對於品質監測有著舉足輕重的影響,確保其功能正常就變得十分重要。因此過去化學產業通常為PAT建立以時間為準的預防性維護時程。許多PAT裝置會同時提供大量的狀況資訊,但這些資訊至今仍未受到有效的利用。原因在於這些狀況資訊並未經過標準化,要解譯這資料就必須大量的前置作業。在標準化狀況資訊的協助下,維護方式將更有機會從以時間為準的變成以狀況為準,如此一來就能大幅提升PAT的運作效率。

NOA對於現有廠房所帶來的優勢

從現場層級取得的額外動態性(Vitality)資料或狀況資訊還會帶來一個具體的挑戰,這種情況特別容易出現在現有的廠房上。現有的自動化架構幾乎只會擷取製程控制相關的測量資料,而無法因應新技術的整合而進行調整。而這個正是製程產業自動化技術使用者協會(NAMUR)開發出NAMUR開放式架構(NOA)的主要動機。NAMUR建議事項NE175中所提到的概念就是在不改變現有控制系統的前提下擴充自動化結構。NOA的關鍵任務就是將現場層級得到的資訊提供給更高層級的應用程式,以便監測現場裝置並達到製程最佳化(監測與最佳化,英文簡稱M+O)。從現場層級所轉送的資料類型取決於現場採用的裝置與分析工具。此處的重點在於包含裝置狀況或製程品質相關資訊的循環參數。

製程自動化的領域涉及多種通訊協定與通訊技術。Bayer在開始建置NOA概念時,由Bayer企劃工程師Roger Rossmann博士以及來自Beckhoff製程產業管理部門Lennart Winkler和Sebastian Böse共同組成的Beckhoff專案團隊決定採用HART通訊協定。這個決定為該專案帶來三個明顯的優勢:

- 這個通訊協定已受到業界廣泛採用,並應用在不同製造商的各種現場裝置上。

- 只要將數位訊號疊加在實測值為4–20 mA的電流上就能輕鬆傳輸額外的數據,例如現場裝置狀態。

- 只要使用特殊的饋入隔離器就能簡單地打開第二頻道,而許多廠房中均已部分採用這樣的自動化結構。如此一來與現場裝置的連線就能會分成4–20 mA訊號、HART通訊以及供應電壓,而且不會干擾與現有製程控制系統的連線。對應的資料可透過第二頻道接收並用於M+O。

Beckhoff的方案採用EL3182類比式EtherCAT輸入終端,只需要小巧的安裝空間並透過HART連接兩個現場裝置。結合嵌入式電腦(如CX8110)和TwinCAT自動化軟體,不需要特地開發的硬體即可建置出模組化且可擴充的邊緣裝置。其功能包括三個層面:

- 透過HART通訊協定接收動態性數據

- 轉換與解譯數據

- 將資訊提供給更高層級的分析工具

邊緣裝置需要送出指令才能透過HART通訊協定讀出動態性資料。讀出的數據及儲存在現場裝置的指令會依裝置類型(pH值、氧氣、溫度等)及製造商而有所差異。Beckhoff為讀出的動態性數據開發出一個用於儲存必要資訊的數據庫。對應的資料將會讀入TwinCAT中,方便與數據庫中所有儲存的裝置進行通訊。系統能夠自動偵測連接到邊緣裝置上的現場裝置、傳送對應的HART指令,然後使用已儲存的轉譯表與TwinCAT功能轉換接收到的數據。

此時儲存在PLC上的動態性數據必須為可用狀態,以便在下一個步驟中用於進一步的分析。NAMUR建議在這個階段使用OPC UA。Beckhoff的產品組合中包含TwinCAT OPC UA伺服器。此處採用已儲存的資訊模型並直接填入來自PLC的動態性數據。資訊模型則是以PA-DIM(製程自動化 - 裝置資訊模型)為基礎並加入PAT現場裝置的動態性數據所構成。使用者也可以自行加入其他參數。系統會依據偵測到的現場裝置類型移除或加入不同的OPC UA節點。

Bayer成功的建置案例

Roger Rossmann博士提到Beckhoff解決方案的特色在於建置簡便。他補充道「對於取得標準化動態性資料上,Beckhoff的程式庫採用開放式管理,而且不斷地推出新功能。而Beckhoff解決方案另一個長期優勢就是能夠自動偵測更換過的現場裝置,如此一來就不需要執行新的參數化。最後值得一提的就是便於擴充的邊緣裝置,讓現有廠房也能不斷的擴大。產品組合中包含支援Ex的I/O終端,有助於運用現場裝置的第二輸出來取得符合Ex要求的HART資訊。」