PC-based Control bei Träufelanlagen für die E-Motoren-Fertigung

Das Vergießen der Wicklungen ist entscheidend für die Performance und Laufleistung von Elektromotoren. Deshalb setzen viele Automobilhersteller auf Imprägnieranlagen von bdtronic. Der Prozesslösungsanbieter aus Weikersheim kombiniert mithilfe von PC-based Control von Beckhoff sein umfassendes Prozess-Know-how in der Dosier-, Plasma-, Imprägnier- und Heißniettechnologie zu individuellen, Taktzeit-optimierten Anlagen.

Je höher der Füllgrad des Imprägnierharzes in den Slots eines Stators/Rotors, desto besser sind die thermische Ableitung und die mechanische Stabilität der Motorwicklung, was zu einer verbesserten Performance des Elektroantriebs führen kann. Daher ist ein tiefes Prozess-Know-how über die Materialaufbereitung, Dosierung und Aushärtung von Harzen für die Entwicklung leistungsfähiger Imprägnieranlagen unabdingbar. Seit den siebziger Jahren werden bei bdtronic Dosier- und Imprägnieranlagen hergestellt. Inzwischen ist das Unternehmen mit acht Service- und Vertriebsniederlassungen weltweit vertreten. Über 580 Mitarbeitende entwickeln und produzieren Maschinen und Anlagen für die Elektronikindustrie, zur Herstellung von Batterien für Elektrofahrzeuge und Sensorik für autonomes Fahren. Die Prozesslösungen werden zur 1K- und 2K-Dosierung, Plasmavorbehandlung, zum Heißnieten und zur Imprägnierung für Elektroantriebe eingesetzt. „Nahezu alle weltweit führenden OEMs produzieren ihre Motoren mit Träufeltechnologie von bdtronic“, so Markus Rieger, Marketingleiter bei bdtronic.

Vom Tauchen zum effizienten Träufeln

Beim Tauchen werden die Statoren/Rotoren von Elektromotoren in ein offenes Becken mit Harz getaucht, bis alle Hohlräume gefüllt sind. Anschließend muss das Harz wieder aufwendig von den Blechpaketen der Elektromotoren entfernt werden. „Das ist kostenintensiv und auch nicht nachhaltig im Hinblick auf den Materialverbrauch sowie den Umwelt- und Bedienerschutz“, erklärt Florian Schütz, Vertriebsleiter DACH bei bdtronic.

Im Gegensatz dazu steht das Träufeln als Imprägnierprozess: Die Anlagen applizieren das Imprägniermaterial exakt und in der notwendigen Menge an definierten Positionen. Das Harz fließt zwischen Statorgehäuse und Wicklung und härtet unter definierten Prozessbedingungen aus. „Wir haben den Prozess des Träufelns als nachhaltigen und kostengünstigen Ersatz zum bislang üblichen Tauchen entwickelt und verfeinert“, stellt Andreas Olkus, Geschäftsführer von bdtronic heraus.

Das exakte Zusammenspiel von Automation und Dosiertechnik bringt den wesentlichen Vorteil für die Kundenapplikation. Der Prozess zur Großserienfertigung wird durch die Prozessentwicklung im hauseigenen Technologiezentrum sichergestellt. Die dort definierten Parameter werden auf die Großserie übertragen und daraufhin passende Anlagen aufgebaut. „Unser Know-how ist es, den Prozess so zu automatisieren, dass er unter verschiedensten Produktionsbedingungen einwandfrei funktioniert und reproduzierbar ist“, so Entwicklungsleiter André Hellinger.

Anspruchsvolle Motion Control

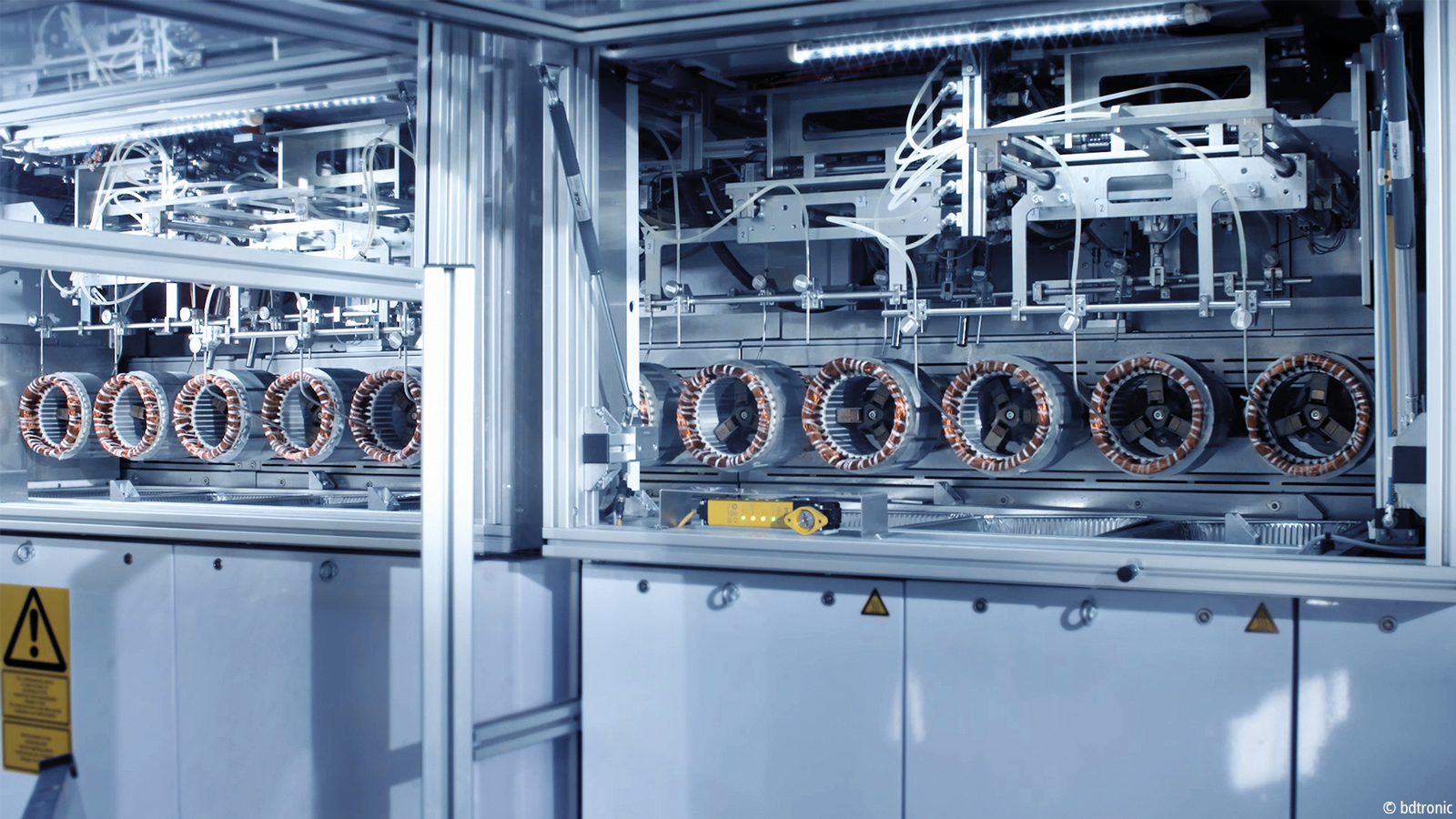

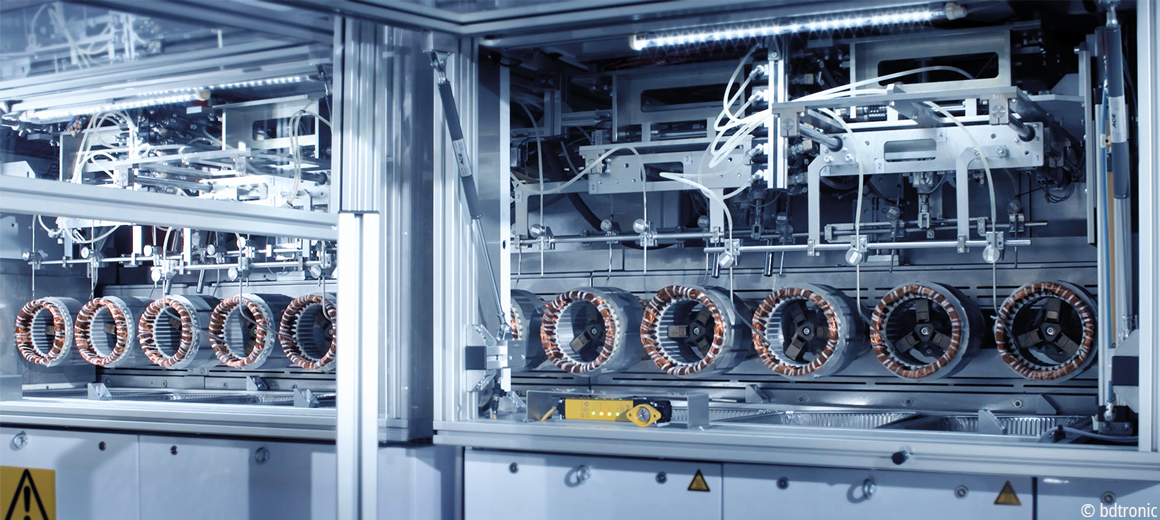

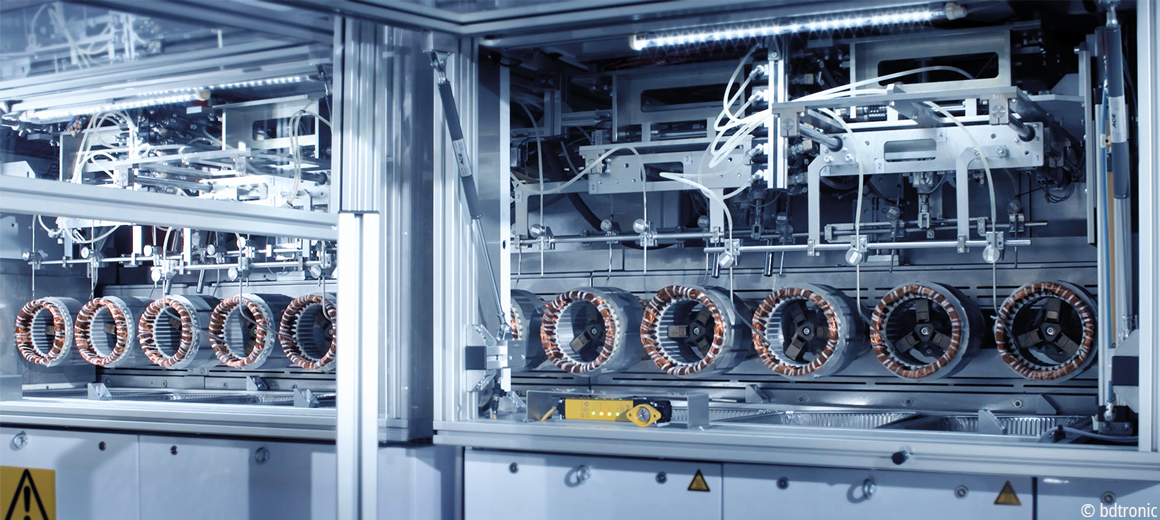

Am Anfang des Gesamtprozesses greift ein Roboter jeweils drei Statoren/Rotoren und fixiert diese auf Bauteilaufnahmen, die über eine Transportkette durch die ungefähr 13 m lange Anlage geführt werden. Zuerst werden die Statoren/Rotoren auf etwa 100 °C vorgewärmt, bevor das Träufeln an rund 50 servogesteuerten Träufelstationen beginnt. Anschließend folgen Gelier- und Aushärtezonen mit Temperaturen von bis zu 180 °C sowie abschließende Kühlzonen. Am Ende entnimmt ein weiterer Roboter die Statoren/Rotoren und legt diese für die weiteren Bearbeitungsschritte bereit.

Damit alle Nuten vollständig gefüllt werden und das Harz nicht tropft, müssen die Statoren/Rotoren während des Durchlaufs durch die Anlage permanent rotieren. Allein die Anzahl an Dosierpumpen und rotierenden Bauteilaufnahmen an der Kette sind ein erstes Indiz für die anspruchsvollen Bewegungsabläufe, die mit der Beckhoff Software TwinCAT 3 umgesetzt sind. Herausfordernd dabei ist die ständig variierende Ausdehnung der Kette in den verschiedenen Temperaturzonen. Die Dosiernadeln werden dabei mit einer Genauigkeit von ±0,1 mm zu den rotierenden Statoren/Rotoren positioniert. Zudem sind die Servopumpen der Träufelstationen synchron zu den Bewegungen anzusteuern. Selbst die Drehung der Statoren/Rotoren wird präzise geregelt, um die Rotationsgeschwindigkeit in den Kurven der Transportkette konstant zu halten. „Wir haben eine Menge Energie in die Software und die Bewegungsprofile gesteckt, was die Positionierung und Bauteilrotation im Verhältnis zur Kette anbelangt“, betont Karsten Bauer, Bereichsleiter Software- und Elektrokonstruktion.

Tracking und Tracing sind Pflicht

„Temperatur und Dosiermenge sind sehr wichtige Einflussfaktoren für den perfekten Dosier- und Träufelprozess“, betont Antonia Anetzberger, Produktmanagerin Dosieranlagen. Die Rückverfolgbarkeit der kompletten Prozesskette ist für bdtronic ausschlaggebend und bietet höchste Prozesssicherheit. So weiß der Anwender zu jeder Zeit, wann welcher Stator/Rotor wo in der Anlage gerade ist und unter welchen Bedingungen er imprägniert wurde. Darüber hinaus wird jeder Stator/Rotor vor und nach dem Imprägnieren gewogen, um die aufgenommene Harzmenge als weiteres qualitätsrelevantes Kriterium zu dokumentieren.

Diese Fertigungsdaten können die Kunden über unterschiedlichste Schnittstellen abrufen oder eine direkte Datenbankanbindung zu ihren QM-Systemen realisieren. „Hier sind die Offenheit und die Flexibilität von PC-based Control ein enormer Vorteil“, betont Mirko Ammersbach, Leiter des Beckhoff Vertriebsbüros Marktheidenfeld.

Skalierbar in Hard- und Software

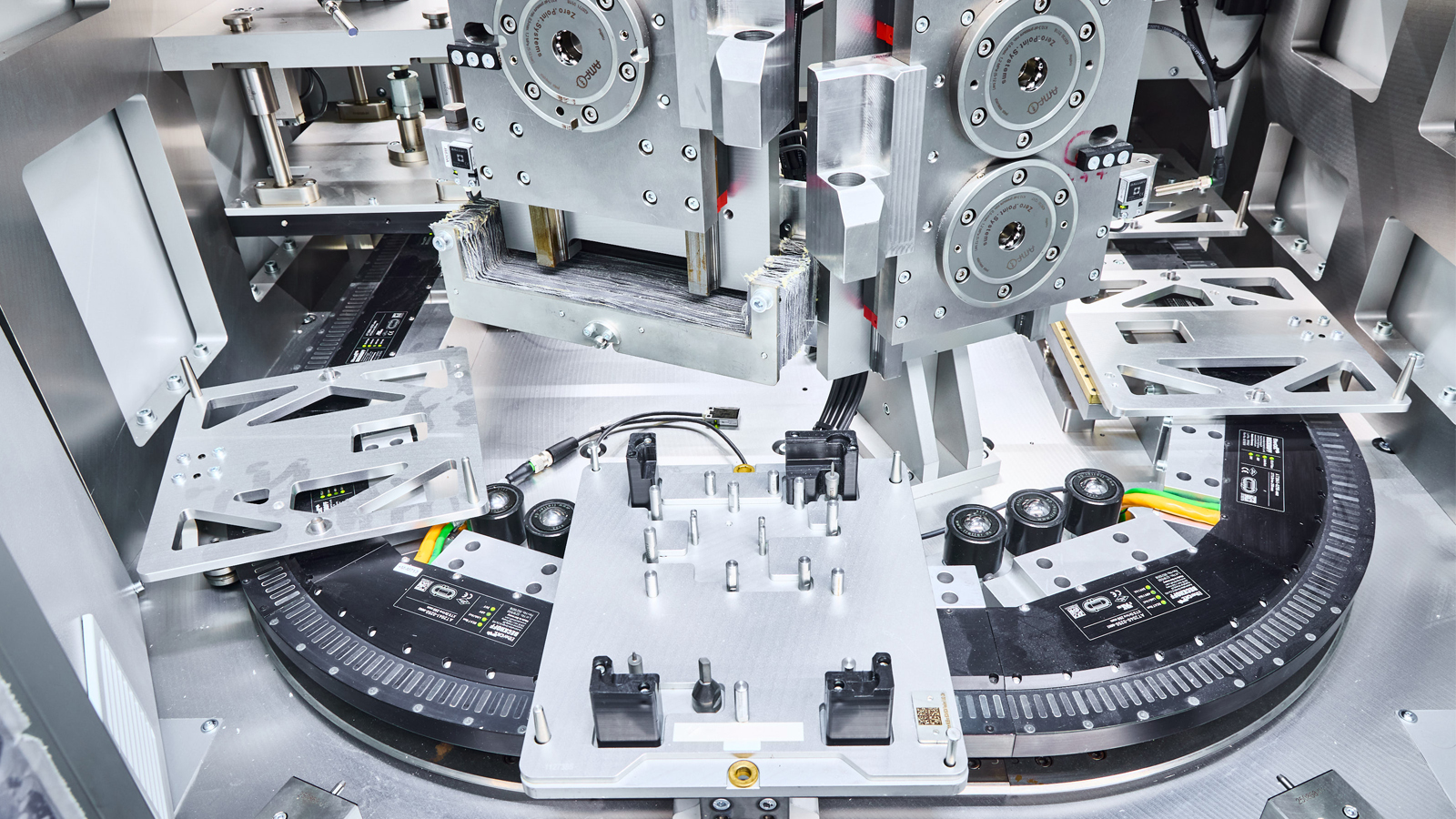

Der Maschinenbauer bdtronic nutzt in den verschiedenen Anlagen nahezu die gesamte Bandbreite an Beckhoff Komponenten und skaliert die Rechnerhardware entsprechend den Leistungsanforderungen, von Embedded-PCs CX2033 bis zu Schaltschrank-Industrie-PCs C6930 und Ultra-Kompakt-Industrie-PCs C6040 bei den Dosier-, Plasma-, Heißniet- und Imprägnieranlagen. Um die Stellfläche der Anlagen klein zu halten, werden neben EtherCAT-Klemmen auch EtherCAT-Box-Module eingesetzt. „Momentan verlangen die Verdrahtung und die Verkabelung der Anlagen noch relativ viel Platz und Zeit“, so Andreas Olkus. Mit dem MX-System – die steckbare Systemlösung für die schaltschranklose Automatisierung – sowie dem dezentralen Servoantriebssystem AMP8000, den integrierten Servoantrieben AMI8100 und den EtherCAT-Box-Modulen der EP-Serie unterstützt Beckhoff die Dezentralisierung.

Ebenso interessant sind das Planarmotorantriebssystem XPlanar, um neue Maschinenkonzepte umzusetzen, sowie Beckhoff Vision und ATRO (Automation Technology for Robotics). „Wir können diese Komponenten bei Bedarf einfach in unsere Steuerungsumgebung integrieren und die Performance der Industrie-PCs ggf. anpassen“, zeigt Karsten Bauer die Vorteile von PC-based Control auf.