XTS für mehr Flexibilität und Performance bei der Herstellung von Getränkeverpackungen

Wer kennt sie nicht, die typischen Getränkekartons von Tetra Pak u. a. für Milch und Fruchtsäfte. So effizient und zuverlässig sie bei Transport und Nutzung auch sind, so hohe Anforderungen stellen sie an die Produktionstechnik. Qualität, Anlagenausstoß und Prozessflexibilität sind hier die entscheidenden Kriterien. Die Development-&-Technology-Experten von Tetra Pak im italienischen Modena haben all das bei einer neuen Maschine zum Aufbringen der Kunststoffverschlüsse auf die Kartonverpackungen mit dem linearen Transportsystem XTS von Beckhoff umgesetzt. Und zwar so erfolgreich, dass der von der Zuverlässigkeit, Leistungsfähigkeit und Flexibilität beeindruckte Pilotkunde von Tetra Pak die Anlage als „magische Maschine“ bezeichnet hat.

Tetra Pak ist ein weltweit führendes Unternehmen für Lebensmittelverarbeitung und Verpackungslösungen. Ziel sei es, zusammen mit Kunden und Lieferanten den Zugang zu sicheren und nährstoffreichen Lebensmitteln für hunderte Millionen von Menschen in über 160 Ländern sicherzustellen, jeden Tag – und zwar bei einer möglichst geringen Umweltbelastung. Konsequent umgesetzt wurde dies vom Team in Modena mit dem Tetra Pak® Cap Applicator 40 Speed Hyper. Mit dieser Lösung lassen sich bis zu 25.000 Getränkekartons pro Stunde mit den erforderlichen Verschlusskappen versehen. Dazu erläutert Gianmarco Di Eusebio, Produktverantwortlicher bei Tetra Pak: „Bei Neuentwicklungen ist es uns immer sehr wichtig, genau auf die Kunden zu hören. In diesem Fall wurde eine flexiblere Maschine mit reduziertem Platzbedarf und gesteigertem Anlagenausstoß benötigt. Aktuelle Lösungen für Portionspackungen laufen mit 9.000 Einheiten pro Stunde, d. h. um die geforderten 25.000 Stück zu erreichen, wären drei Maschinen jeweils mit Zuführanlage usw. und entsprechend hohem Platzbedarf nötig gewesen.“ Dabei seien die Anforderungen an die neue Maschine sehr anspruchsvoll gewesen, einerseits aufgrund der hohen Verarbeitungsleistung und andererseits durch die 3D-Geometrie des Verschlusses, die eine sehr hohe Qualität beim Aufbringen des Klebers erfordere.

PC-basiert Grenzen überwinden und Datentransparenz erhöhen

Wichtiger Grund für den Einsatz der PC-basierten Steuerungstechnik von Beckhoff war für Tetra Pak ganz grundsätzlich die hohe Rechenleistung. Einen wichtigen Aspekt hierzu nennt Paolo Scarabelli, Director Innovation, Analytics & Line Solutions bei Tetra Pak : „Unsere Kunden fordern zunehmend Anlagen mit einem hohen Grad an Digitalisierung und Konnektivität. Hierfür bildet die PC-basierte Steuerungstechnik von Beckhoff die ideale Grundlage. Und auch mit XTS lässt sich bisheriger Mechanikaufwand einfach durch Softwarefunktionalität ersetzen und damit ein zusätzlicher Schritt hin zur digitalisierten Maschine gehen. So konnten wir beim Tetra Pak® Cap Applicator 40 Speed Hyper die Grenze zwischen digitalem und mechanischem Maschinenanteil zugunsten der Digitalisierung verschieben. Das bedeutet für uns konkret, dass wir mehr Funktionen der Maschine digital unter voller Kontrolle haben und so einen zuverlässigeren Anlagenbetrieb erreichen können.“

Insgesamt ermöglicht der erhöhte Digitalisierungsgrad hohe Datentransparenz und damit auch deutlich schnellere Produktwechsel und verbesserte Qualität, wie Fabio Bassissi, Technology Specialist bei Tetra Pak, erläutert: „Durch die als individuelle Servoachsen ansteuerbaren XTS-Mover lassen sich neue Produktformate sehr einfach und schnell über die Flexibilität der Software umsetzen. Zudem können auftretende mechanische Toleranzen in Verbindung mit dem Vision-System zur Kleberkontrolle optimal ausgeglichen werden.“ Wenn bei der optischen Überprüfung festgestellt wird, dass der Auftrag des Klebstoffs nicht mehr optimal platziert ist, stellt die Software im Betrieb auf andere Kurvenscheiben für die gekoppelten Mover-Paare um, der Klebeauftrag erfolgt wieder auf der gewünschten Linie. Fabio Bassissi weiter: „Wir nutzen auch die Anlagenüberwachung, um den Zustand unserer Ausrüstung zu überprüfen. All dies ist entscheidend für die Qualitätssicherung und damit für den Erfolg des Produkts. Schließlich können die Getränkebehälter nur dann an die Endkunden versandt werden, wenn sie absolut dicht und zuverlässig verschlossen sind.“

Hochkomplexe Bewegungsabläufe zuverlässig steuern

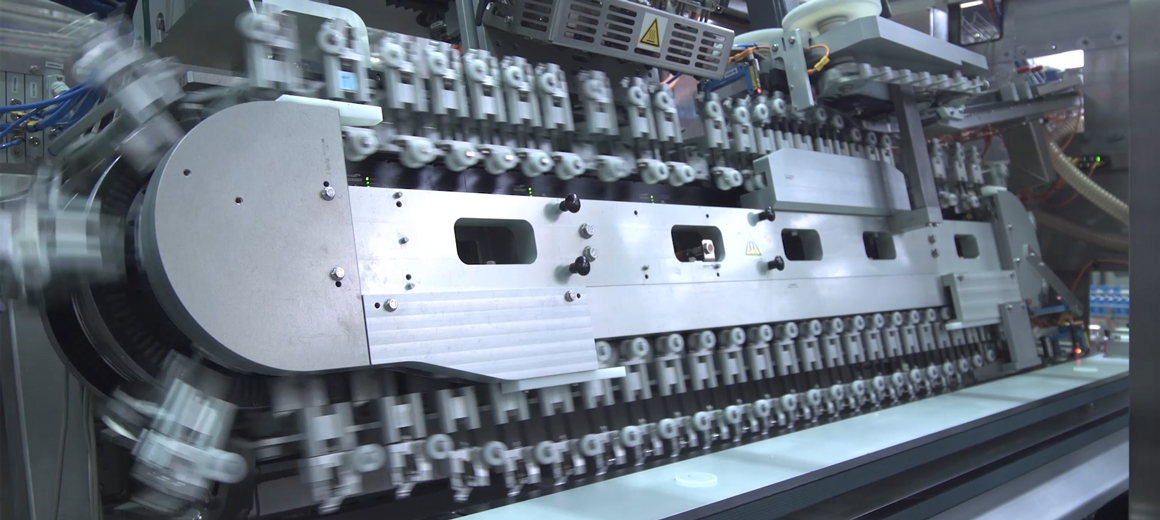

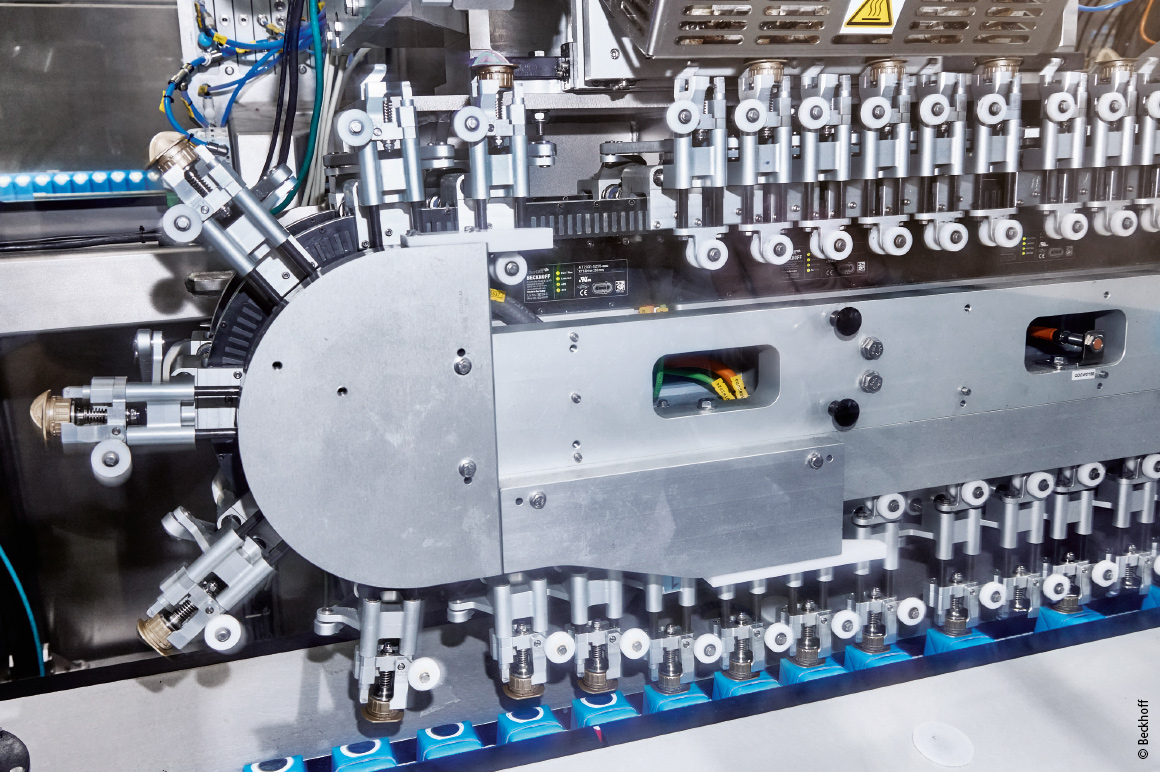

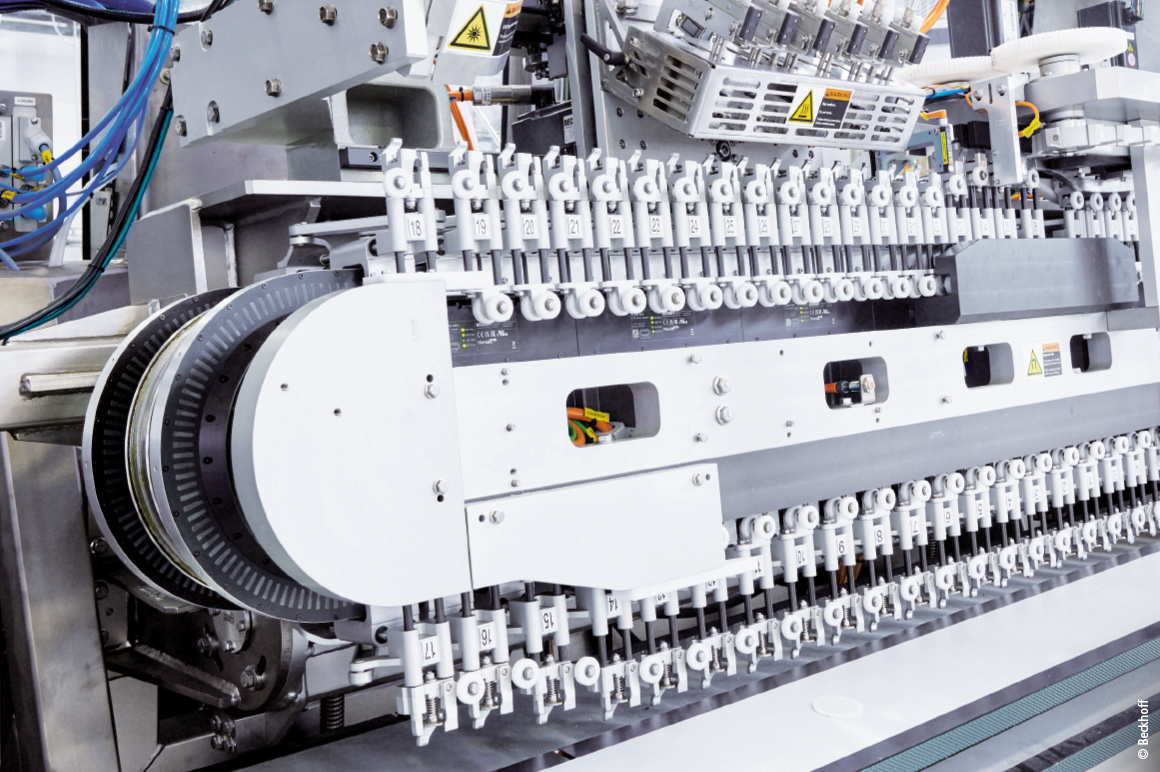

Die Komplexität der Bewegungssteuerung beim Tetra Pak® Cap Applicator 40 Speed Hyper zeigt allein schon die hohe Achsanzahl: über 120 reale Achsen und 10 virtuelle Master-Achsen. Der Hauptanteil davon ist über zwei parallele XTS-Strecken mit jeweils 4,5 m Länge und 55 Movern realisiert. Hinzu kommen rund zehn rotatorische Servoachsen z. B. für den Verpackungstransfer und die Heißklebeapplikation.

Um die Verschlusskappe mit ihrer 3D-Geometrie korrekt aufzukleben, müssen die Bewegungen der XTS-Mover und die verschiedenen Rotationsbewegungen in X-, Y- und Z-Richtung exakt synchronisiert werden. Die Besonderheit dabei: Jeweils zwei Mover sind durch den Werkzeugaufbau miteinander verbunden, laufen aber auf den beiden parallel zueinander aufgebauten XTS. Die Steuerungssoftware spielt dabei den großen Vorteil aus, dass es für sie irrelevant ist, ob Mover sich auf einem System hintereinander oder auf zwei verschiedenen Systemen befinden – sie bewegt die Mover immer absolut synchron zueinander. Generell bietet XTS durch seinen modularen Aufbau und die hohe Softwarefunktionalität laut Stefano Flore, Director Packaging Lines Embedded Automation bei Tetra Pak, ein sehr hohes Maß an Flexibilität. So sind durch geänderte XTS-Streckenlänge und Mover-Anzahl Maschinenvarianten mit einem höheren oder niedrigeren Produktausstoß mit wenig Engineeringaufwand zu realisieren. Andererseits kann sehr einfach auf unterschiedliche Verpackungsformate umgestellt werden, z. B. hinsichtlich Füllmenge, unterschiedlich geformter Packungsoberseiten oder Verschlusskappen. In der Software werden lediglich die Abstände der gekoppelten Mover sowie die Bewegungsvorgaben auf den beiden XTS-Systemen neu konfiguriert.

Weiterhin verdeutlicht der Stefano Flore, dass die individuell ansteuerbaren XTS-Mover weit mehr Funktionalität als nur einen reinen Produkttransport bieten: „Nachdem die Verschlusskappen von den entsprechenden Halterungen auf den Movern aufgenommen wurden, bilden bis zu sechs aufeinander synchronisierte Mover eine Charge, um das Klebeprofil aufzubringen. Hierzu bewegt sich die Kappenhalterung durch eine mechanische Kopplung mit dem zugehörigen Mover des parallelen XTS-Systems in der X- und Y-Achse, wobei z. B. durch die Klebedüse verursachte Toleranzen ausgeglichen werden. Anschließend wird die Verschlusskappe präzise und per Bildverarbeitung überwacht auf die Kartonverpackung aufgebracht. Dabei trägt XTS auch zu einem fehlerfreien Klebevorgang bei, indem es über eine exakt definierte Mover-Querkraft für den korrekten Anpressdruck sorgt.“ Diese Querkraft wird durch das präzise Zusammenspiel der beiden gekoppelten Gantry-Mover erzeugt. Ein großer Vorteil von XTS gegenüber mechanischen Systemen ist außerdem, dass eine Vielzahl von Informationen zentral in der Software zur Verfügung steht. Abweichungen von den Systemparametern können nicht nur sehr schnell lokalisiert, sondern durch Gegensteuern komplett vermieden werden. Apropos Fehler: „Die mittlere Betriebsdauer zwischen Ausfällen servicebedürftiger Einheiten (Mean Time Between Failure, MTBF) wurde bei dieser Anlage mehr als verdoppelt“, ergänzt Gianmarco Di Eusebio.

Durchgängig leistungsfähige Steuerungstechnik

Das Entscheidungskriterium von Tetra Pak für den Einsatz von Steuerungstechnik von Beckhoff lag auch in der Verfügbarkeit aller systemrelevanter Komponenten aus einer Hand und damit der garantierten nahtlosen und leistungsfähigen Integration. Kern der Maschinensteuerung bilden zwei Ultra-Kompakt-Industrie-PCs C6032 für die HMI-Anwendungen, die beiden XTS-Systeme, Motion Control mit TwinCAT NC PTP und für TwinCAT PLC. Weiterhin lassen sich zahlreiche Funktionen in einem Steuerungsgerät vereinen, bis hin zur Maschinensimulation. Mit der gewählten Hardware-Plattform bietet sich zudem ausreichend Potenzial für zukünftige Funktionserweiterungen. Hinzu kommt, dass Beckhoff ein hinsichtlich Rechenleistung, Speicherausbau und sogar Formfaktor sehr breites und fein skalierbares Portfolio anbietet und damit ein hohes Maß an Zukunftssicherheit sicherstellt.

Zu den Erfahrungen mit der Software TwinCAT ergänzt Paolo Scarabelli: „Mit TwinCAT lässt sich das Potenzial der PC-basierten Steuerung optimal nutzen. Das reicht von unterschiedlichsten, auch objektorientierten Programmiersprachen über die Integration in Visual Studio und die umfassenden Netzwerk-Konfigurationsmöglichkeiten bis hin zur sehr guten Multicore-Unterstützung. Hinzu kommen die gute Strukturierung der Software sowie die Offenheit, einerseits die umfangreichen Funktionsbibliotheken von Beckhoff zu nutzen und andererseits bei Bedarf eigene Bibliotheken nahtlos einbinden zu können, um ein maschinenspezifisches Condition Monitoring anzulegen. Für entwicklungsbegleitende Analysen nutzen wir zudem sehr intensiv TwinCAT Scope. Insgesamt unterstützt uns TwinCAT optimal, auch hinsichtlich unseres Ziels einer standardisierten Softwareentwicklung.“

Insgesamt spiele hier die Offenheit und Flexibilität von PC-based Control eine große Rolle, optimal unterstützt durch das leistungsfähige und offene Kommunikationssystem EtherCAT, das den I/O-Klemmenstrang, die funktionale Sicherheit und Antriebstechnik ideal integriere: Stefano Flore berichtet: „AX8000 bietet klare Vorteile durch die sehr hohe Dynamik und die präzise Steuerung der Bewegungsabläufe. Zudem ist das modulare Design äußerst kompakt und flexibel, sodass sich bei Bedarf ohne großen Aufwand weitere Achsen hinzufügen lassen. Unterstützt wird dies durch das breite und u. a. hinsichtlich Motortyp, Leistung und Wicklungsart fein skalierbare Spektrum an Servomotoren AM8000.“

Umfassender Support und viel Zukunftspotenzial

Dass bei solch anspruchsvollen Applikationen auch die Unterstützung des Automatisierungspartners von großer Bedeutung ist, bestätigt Davide Borghi, Manager of Advanced Analytics for Equipment von Tetra Pak: „Gerade bei einem Wechsel des Maschinenkonzepts ist der Support besonders wichtig. Das hat beim Tetra Pak® Cap Applicator 40 Speed Hyper bereits bei der Machbarkeitsprüfung begonnen und vor allem auch bei der Auslegung des XTS-Systems mit seiner immensen Funktionalität geholfen. Die Unterstützung hat in allen Fällen sehr gut funktioniert – sowohl vor Ort mit Beckhoff Italien und den Experten in Deutschland als auch bis hin zu den jeweiligen Managementebenen.“

Die enge Zusammenarbeit wird auch in Zukunft weitergehen, denn für den Einsatz von PC-based Control im Equipment von Tetra Pak® sieht Stefano Flore weiterhin viel Potenzial: „Die No Cable Technology (NCT) sehen wir als vielversprechende Weiterentwicklung von XTS. Die Möglichkeiten von XPlanar prüfen wir bereits für einige Anwendungen. Weitere interessante Vorteile sehen wir beim MX-System für die schaltschranklose Automatisierung sowie bei TwinCAT Runtime for Linux®. Es besteht also viel Potenzial, um Anwender wie den Pilotkunden in diesem Fall mit einer ‚magischen Maschine‘ zu überraschen.“