PC-based Control automatisiert Behälter-Handling für 3D-Druck-Prozesse

Additive Manufacturing für die Serienproduktion von Automobilteilen nutzbar zu machen, so lautet das Ziel des BMBF-geförderten Projekts IDAM. Dessen zentrale Komponente, das Grundträgeraufnahmesystem (GTAS), wurde von den Unternehmen Intec und Schmitz Spezialmaschinenbau mit PC-based Control von Beckhoff automatisiert. Der Automobilzulieferer GKN Additive in Bonn verkettet damit verschiedene Fertigungsschritte zu einer vollautomatischen Pilotanlage für den 3D-Druck von Metallen.

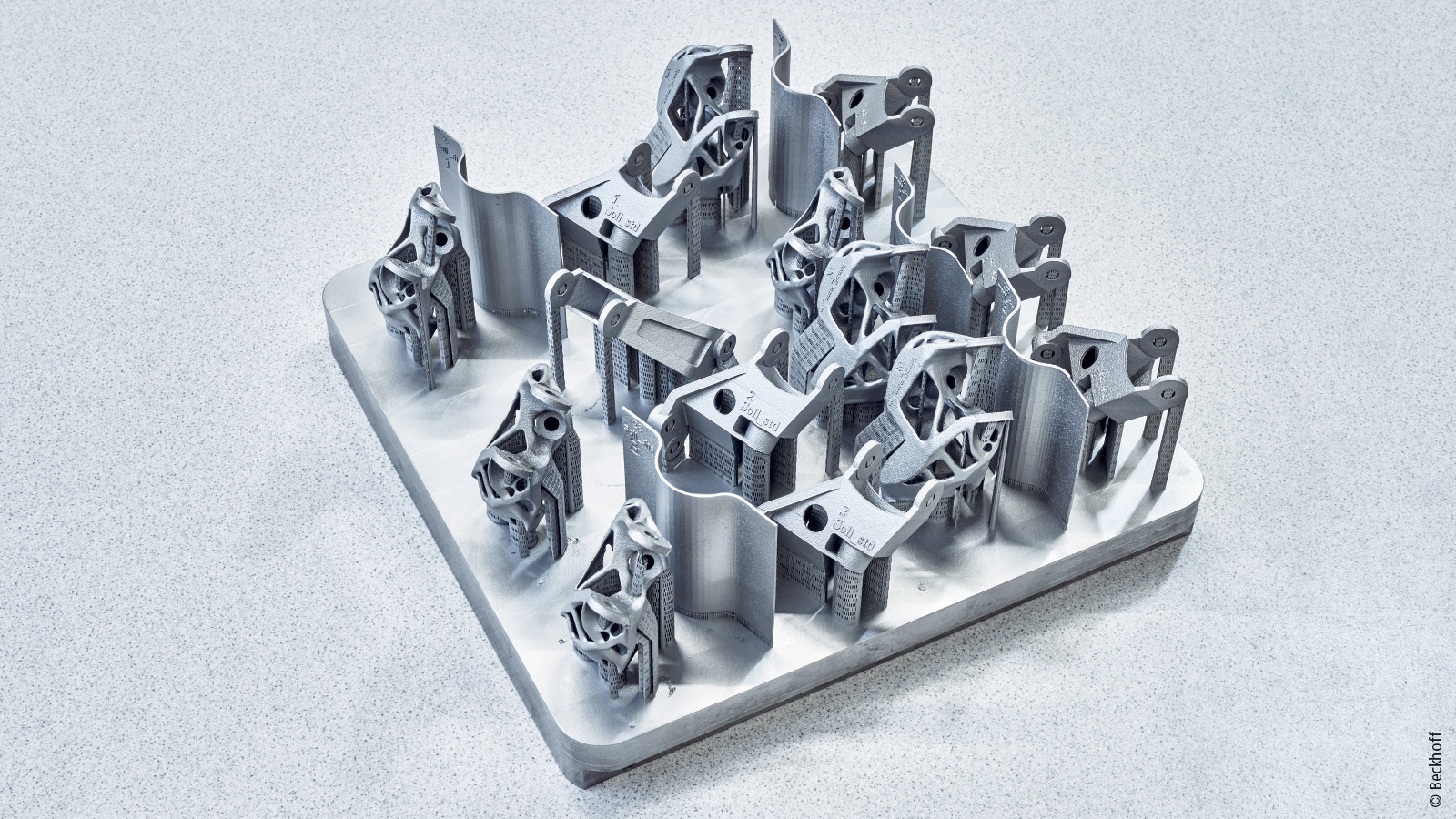

Additive Technologien wie das LPBF-Verfahren (Laser-Powder-Bed Fusion) sind bereits in Serienanwendungen im Einsatz, jedoch nur als einzelne Bearbeitungsstationen. Das liegt u. a. daran, dass der Arbeitsraum der Maschinen hermetisch gekapselt sein muss. Grund sind die in der additiven Fertigung verwendeten Metallpulver, die äußerst fein und damit „lungengängig“ sind. Daher erfolgt die Ein- und Ausbringung der Metallpulver und Bauteile in geschlossenen Behältern und überwiegend manuell. „Das Grundträgeraufnahmesystem GTAS löst dieses Problem und ermöglicht eine vollautomatische Prozesskette“, zeigt Dr. Simon Höges, bei GKN Additive für den Unternehmensbereich Technologie und Industrialisierung verantwortlich, das Potenzial des Forschungsprojekts auf.

Das Unternehmen fertigt bereits seit geraumer Zeit Serienteile für die Automobilindustrie mittels Additive Manufacturing wie LPBF. Bei diesem Verfahren wird Metallpulver Schicht für Schicht mit einem Laser genau an der Stelle aufgeschmolzen, wo die Bauteilstruktur entstehen soll. Die Vorteile: Es sind keine speziellen Werkzeuge erforderlich und neue Designs lassen sich flexibel umsetzen. „Deshalb arbeiten wir intensiv an der Skalierung der Produktionsabläufe bis hin zur Serienfertigung“, so Dr. Simon Höges.

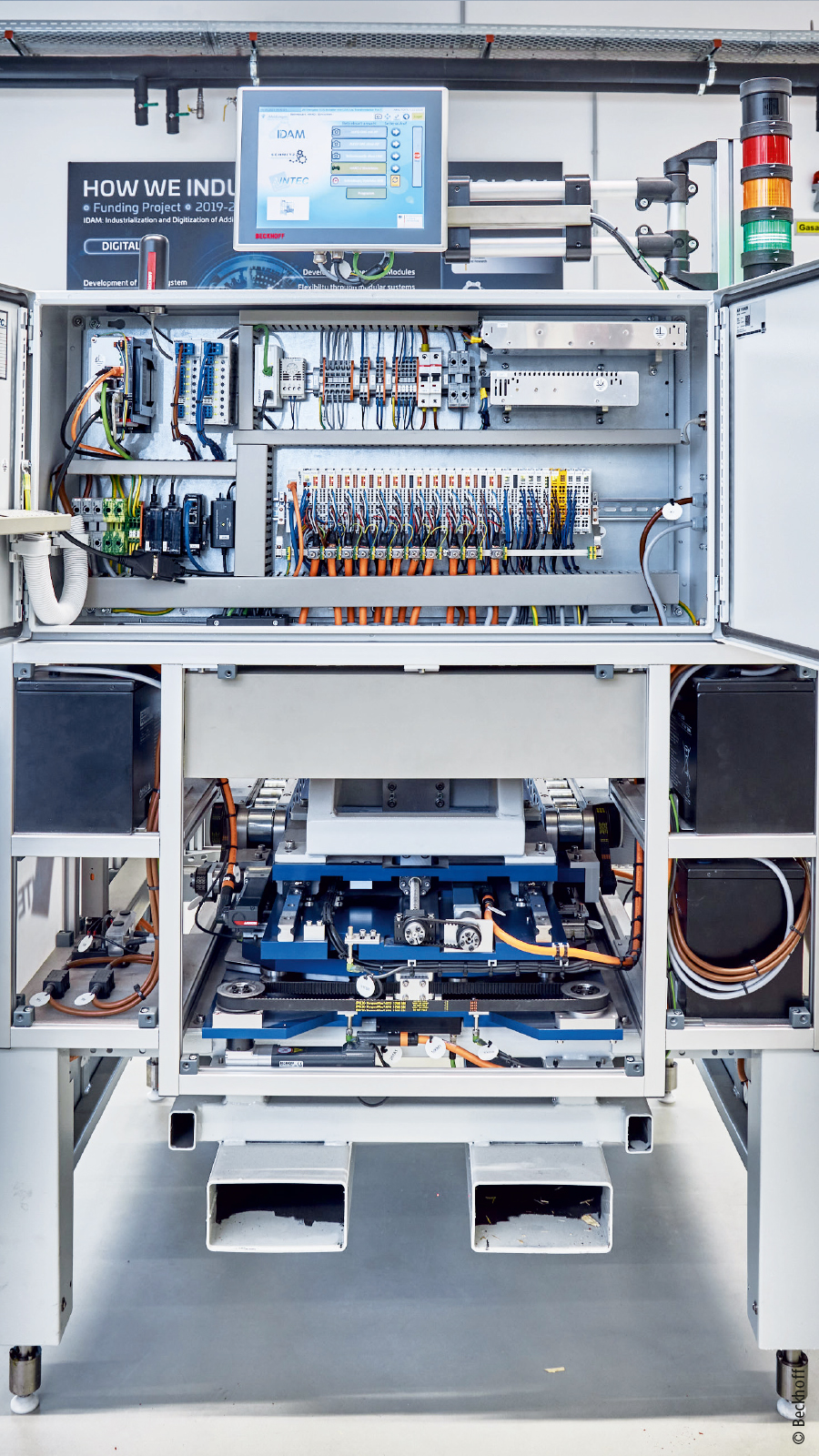

„Das GTAS ist das fehlende Glied für die Industrialisierung der additiven Fertigung, insbesondere im Hinblick auf die Modularität und Auslastung der Prozesse“, stellt Reinhard Schmitz, Geschäftsführer von Schmitz Spezialmaschinenbau heraus. Das GTAS verbindet die einzelnen Prozessschritte bzw. Maschinen (3D-Drucker, Pulverhandling und Post-Processing) zu einer automatisierten Gesamtanlage. „Viele unterschiedliche Hersteller führen zwangsläufig zu verschiedenen mechanischen und elektrischen Schnittstellen“, erklärt Reinhard Schmitz die Herausforderung an die mechanische Konstruktion und Automatisierung des GTAS. Beispielsweise muss das Grundträgeraufnahmesystem sowohl zylindrische Behälter und Trägerplatten mit 330 mm Durchmesser als auch rechteckige Trägerplatten und Behälter mit bis zu 750 kg Gewicht sicher und präzise bewegen können. Damit sich das GTAS mit fahrerlosen Transportsystemen (AGVs) möglichst vieler Anbieter kombinieren und die Anfahrt an unterschiedlichste Anlagenmodule realisieren lässt, ist das Gesamtgewicht auf 1.500 kg und die Abmessungen auf 1.200 x 800 mm bei einer Höhe von maximal 1.800 mm ausgelegt.

Kompakte Antriebstechnik spart wertvollen Bauraum

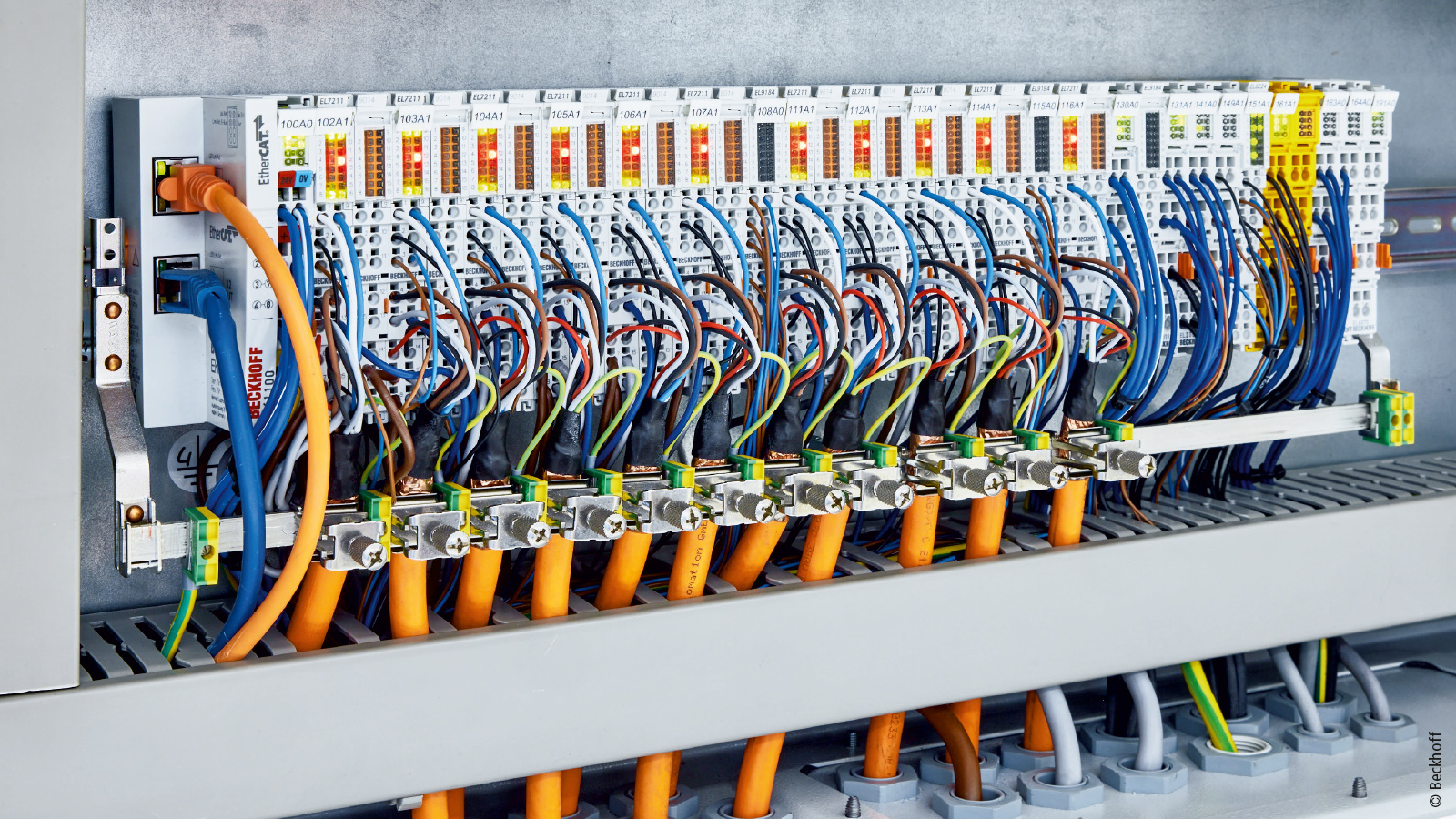

Die genannten Vorgaben hatten massive Auswirkungen auf den verfügbaren Platz für den Schaltschrank und die eingesetzten Komponenten. „Die Steuerungstechnik sollte möglichst klein, leicht und leistungsfähig sein und trotz ihrer hohen Performance ohne Klimatisierung funktionieren“, betont Achim Heimermann, Geschäftsführer von Intec, Ingenieurbüro für Automatisierungstechnik. Auf engstem Raum mussten der performante Rechner, sechs Achsen zur Positionierung des GTAS, fünf Achsen für die Übergabe/Übernahme-Funktionen und die I/Os für die diversen Sensoren integriert werden, darunter kompakte Synchron Servomotoren AM8112 und Servomotor-EtherCAT-Klemmen EL7211 mit STO sowie ein Ultra-Kompakt-Industrie-PC C6030. „Mit dem Industrie-PC, den kompakten Servomotorklemmen und der One Cable Technology (OCT) als Anschlusstechnik konnte Intec viel Platz sparen“, so Wilm Schadach, Leiter des Beckhoff Vertriebsbüros in Monheim. „Mit Systemen anderer Hersteller hätten wir das definitiv nicht so kompakt aufbauen und einfach anschließen können“, bestätigt Erik Heimermann, ebenfalls Geschäftsführer bei Intec.

Dadurch wurde Platz für insgesamt drei Akkumulatoren mit einer Kapazität von 105 Ah geschaffen – genügend Energie, um einen autarken Betrieb der Fertigungslinien an Wochenenden sicherzustellen, wie ihn GKN in der Zukunft in Verbindung mit AGVs plant. „Aktuell wird das GTAS manuell mit einem Elektro-Hubwagen vor den Arbeitsstationen grob positioniert“, so Dr. Simon Höges. Danach startet der vollautomatische Prozess, beginnend mit dem Ausgleich von eventuellen Unebenheiten des Hallenbodens über vier Stellfüße. „Die Beckhoff Antriebe mit integrierter sicherer Drehmomentüberwachung sind essenziell für die Ausrichtung und Positionierung vor den einzelnen Modulen“, betont Stefan Hornberger, Projektverantwortlicher bei Intec. Mit der Drehmomentüberwachung der Stellfüße wird kontrolliert, ob nach erfolgter Ausrichtung über eine EtherCAT Box EP3752 mit zwei 3-Achs-Beschleunigungssensoren alle Stellfüße auf der Stellfläche aufgesetzt wurden und die vier Antriebe jeweils diagonal das gleiche Drehmoment aufbringen. Nur dann steht das GTAS waagerecht und stabil, sodass jetzt der Greifer auf die vorgegebene Höhe verfahren darf, um die Übernahme- bzw. Übergabesequenzen der Behälter und Substratplatten zu starten.

Offenheit und Flexibilität von PC-based Control

Mit der kompakten Antriebstechnik von Beckhoff gleicht das GTAS Positionsabweichungen vor den Modulen aus. „Die Genauigkeit liegt dabei zwischen 0,5 bis 1 mm im Höhen-, Seiten-, Neigungs- und Winkelversatz“, so Reinhard Schmitz. Um diese Präzision zu erreichen, kommt unterschiedliche Sensorik zum Einsatz, die z. B. über eine IO-Link-Klemme EL6224 eingelesen werden. Den Winkelversatz zwischen GTAS und Maschinenmodul ermitteln zwei präzise Lasersensoren mit EtherCAT-Anschaltung. „Über EtherCAT kann Intec die XML-Beschreibung der Laser einlesen und in TwinCAT direkt auf alle Parameter und Nutzdaten zugreifen“, zeigt Wilm Schadach die Offenheit von PC-based Control auf. Parallel dazu wird mit einer Kamera und TwinCAT Vision anhand eines QR-Codes an jedem Maschinenmodul kontrolliert, ob der Grundträger vor dem richtigen Modul abgesetzt und korrekt positioniert wurde. Zur Unterstützung wird dem Bediener des Elektro-Hubwagens am Control Panel (CP3912) des GTAS das Live-Bild der Kamera angezeigt. Aufgrund der Einbausituation ist es zudem notwendig, die Kamerabeleuchtung mit einer EtherCAT-Klemme EL2502 und deren PWM-Ausgang zu regeln. „Die Flexibilität von PC-based Control in einem System – vielfältige I/Os, performante und offene Steuerung, Visualisierung, kompakte Antriebstechnik, Vision, Safety und Kommunikation – hat die Realisierung all dieser Funktionen sehr erleichtert“, so Stefan Hornberger.

Ein weiterer Beleg für die Offenheit von PC-based Control ist die Integration eines kabellosen Game Controllers für das Einrichten der Bewegungsabläufe: Über .NET, TwinCAT HMI und TwinCAT ADS liest Intec die Kommunikationsdaten des Game Controllers in die Steuerung ein. So ist der Bediener näher am Geschehen. Die weitere Konfiguration der Behälterübergabe wird dann am Control Panel vorgenommen.

Im automatischen Betrieb wird der Übergabezyklus abhängig von der Abstandsermittlung nach der Positionierung umgerechnet und der Vorgang gestartet. Den Verbund aus verschiedenen Anlagenmodulen und GTAS steuert eine zentrale Überwachungseinheit – die Digitale Automatisierungsebene (DAE). Sie initiiert per WLAN die Übergabe- und Übernahmesequenzen und überwacht die Prozessabfolge. Diese übergeordnete Koordination der Abläufe erfolgt auf einem Ultra-Kompakt-Industrie-PC C6025, bei dem die Fertigungsdaten aller Module einer Linie über EtherCAT, OPC UA oder HTTPS zusammenlaufen. Dr. Simon Höges: „Intec hat zudem die Kommunikation mit unserer Produktionsplanungssoftware realisiert. Dies ermöglicht die vollautomatische Bearbeitung mehrerer Aufträge über ein Wochenende.“