XTS consente una gestione flessibile dei flaconi nell'industria farmaceutica

Marchesini Group è tra i leader mondiali in ambito di macchine e linee di confezionamento per l'industria farmaceutica e cosmetica. Convinta sostenitrice delle potenzialità di EtherCAT e della tecnologia PC-based, l’azienda bolognese ha deciso di adottare le soluzioni motion di Beckhoff quale standard di riferimento per tutta la sua produzione.

Marchesini Group dedica ancora oggi, come cinquant’anni fa, quando venne fondata, un’attenzione particolare a tutte quelle che possono ritenersi le componenti chiave delle sue macchine automatiche, tra cui il software di automazione, che l’azienda sviluppa completamente con know-how interno. “Il tratto distintivo di Marchesini Group è quello di un costruttore a tutto tondo che, diversamente da un system integrator, sviluppa e conosce a fondo le tecnologie che monta a bordo delle proprie macchine”, afferma Stefano Gualmini, responsabile R&D Automazione di Marchesini Group. La collaborazione che ha instaurato con Beckhoff si inserisce proprio in questo contesto e, come vedremo tra poco, affonda le sue radici in una precisa e solida visione comune che addirittura risale agli anni ’90.

Dai sistemi proprietari alle architetture aperte basate su EtherCAT

“Le piattaforme standard e open sono sempre state al centro della nostra attenzione fin dai primi anni ’90, quando abbiamo deciso di abbandonare la strada delle architetture di controllo PLC-based per abbracciare il mondo del PC”, racconta Gualmini. È così che l’azienda, una trentina di anni fa, inizia a sviluppare architetture di controllo PC-based, soprattutto grazie alla crescente disponibilità e affidabilità di hardware dall’ottimo rapporto prezzo-prestazioni.

“È stato però intorno al 2007 che siamo arrivati a quella che, a tutti gli effetti, può essere considerata la spina dorsale della nostra automazione: il bus di campo EtherCAT, che abbiamo scelto come piattaforma abilitante per le sue caratteristiche tecniche di apertura, grande efficienza e semplicità di implementazione”, prosegue Gualmini. Nel 2013, con l’integrazione della functional safety su protocollo EtherCAT (FSoE), Marchesini Group sfrutta ulteriormente le potenzialità di EtherCAT per gestire tutte le funzioni della macchina, incluse, per l’appunto, quelle inerenti la sicurezza. L’integrazione delle funzioni di sicurezza all’interno dello stesso bus porta a una drastica riduzione dei cablaggi (-50%) e, nel contempo, a ottimizzare la comunicazione tra le componenti safety e non safety.

Anche se lo sviluppo dell’automazione rimane appannaggio esclusivo di Marchesini Group, l’integrazione della sicurezza funzionale rappresenta un ottimo esempio di ‘open collaboration’ che si è instaurata nel tempo con Beckhoff, poiché per l’integrazione della safety, Marchesini Group non può prescindere dall’utilizzo di TwinCAT quale piattaforma di sviluppo.

Insieme a Beckhoff verso il futuro

Marchesini Group sviluppa internamente tutto il software che governa le funzionalità core delle sue macchine, tra cui il motion. La scelta di utilizzare Beckhoff risale al periodo compreso fra il 2018 e il 2019. “Dovevamo compiere un salto di qualità, andare oltre per prepararci alle sfide degli anni a venire”, rimarca Gualmini. Com’era logico che fosse, avendo Marchesini Group adottato EtherCAT con grande soddisfazione, Beckhoff era nel novero delle aziende che intendeva valutare. Ebbene, non solo la qualità della tecnologia, ma anche la grande varietà delle soluzioni disponibili hanno portato Marchesini Group a scegliere Beckhoff quale partner verso la strada del futuro: dapprima introducendo quelle soluzioni di motion che potremmo definire più tradizionali, come i motori rotativi e gli azionamenti, quindi aprendo all’impiego dei dispositivi meccatronici, come il sistema a carrelli indipendenti XTS.

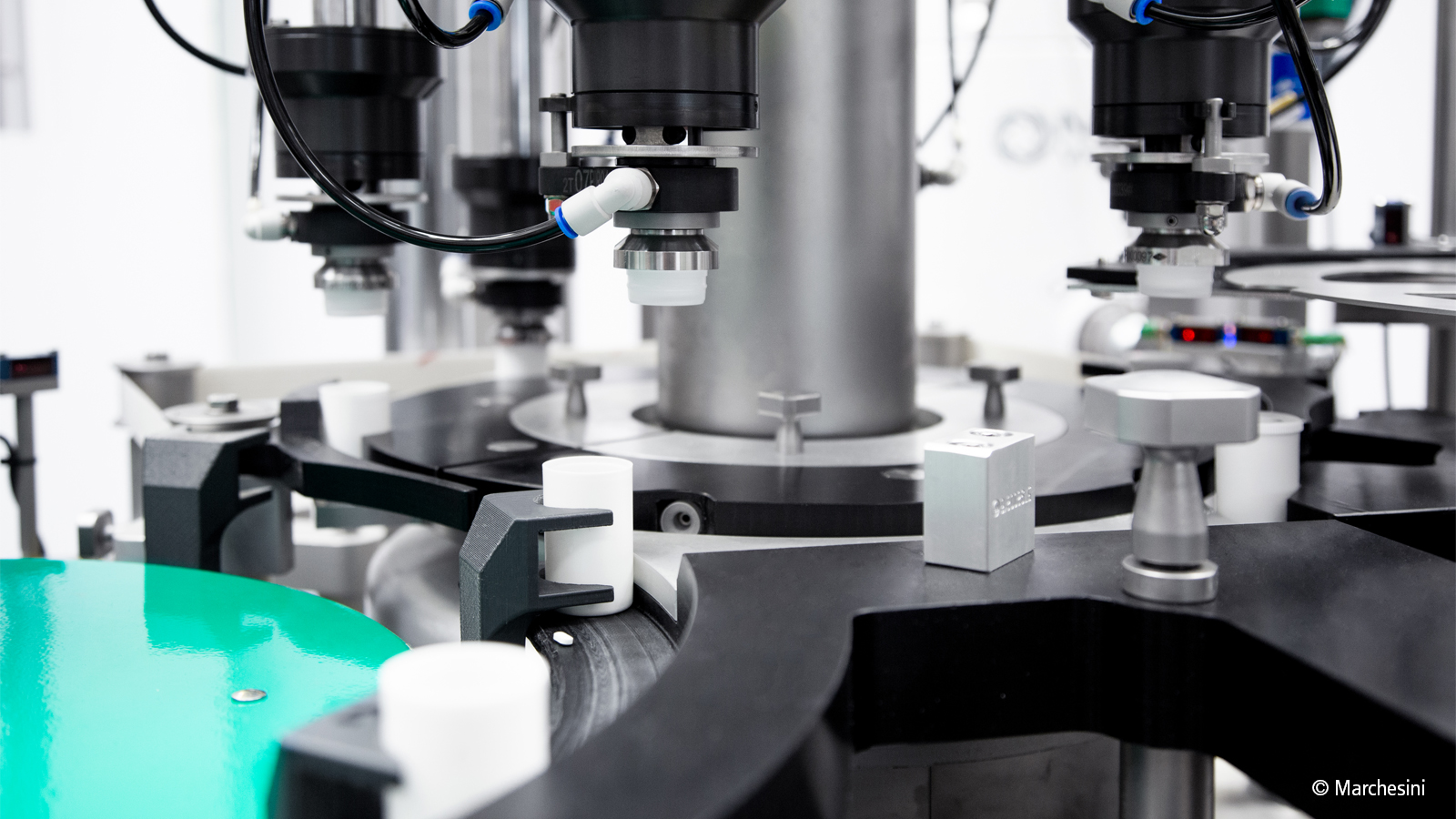

Un esempio significativo di quanto appena detto è dato dalla Compact-24, una macchina monoblocco sviluppata per applicazioni di conteggio e riempimento di prodotti solidi (compresse, capsule, pastiglie ecc.) in flaconi.

Dal punto di vista strutturale, la Compact-24 è il tipico esempio di macchina lineare. All’ingresso un sistema meccanico preleva i flaconi da un accumulo, per renderli quindi disponibili, attraverso un’interfaccia, ai mover del sistema XTS. Ciascun singolo flacone trova posto su un carrello, che lo trasporta sotto una stazione di riempimento. Qui, da un imbuto che si accoppia con la bocca del flacone, avviene l’alimentazione delle pillole, che prosegue fino a che il conteggio non raggiunge il numero programmato. I flaconi riempiti vengono quindi rimossi dall’XTS e ceduti a un’unità meccanica rotativa, dove avviene la successiva fase di tappatura. Dopo una serie di controlli i flaconi escono e vengono avviati verso le altre lavorazioni.

Con XTS è tutto un altro motion

Le peculiarità della Compact-24 sono due: la capacità di sincronizzare il motion dei flaconi, che si muovono in entrata e in uscita con passi variabili e la possibilità di riconfigurare XTS via software, consentendo così di parametrizzare il sistema in base al tipo di capsula, la capacità del flacone e il passo da mantenere tra i prodotti.

“Questa soluzione ci ha consentito di ottenere un trasporto flessibile e sempre ottimizzato in funzione del tipo di flacone, che ovviamente varia in funzione della specifica produzione”, sottolinea Gualmini, che aggiunge: “Dovendo la Compact-24 effettuare il conteggio dei prodotti di ciascun flacone, il sistema XTS si è rivelato fondamentale, poiché ci ha consentito di risolvere le problematiche di sincronizzazione che, nelle soluzioni meccaniche tradizionali, creavano inevitabili inefficienze.

La movimentazione autonoma di ogni flacone, mediante un carrello dedicato, ha consentito infatti di superare i limiti condizionanti generati dalle differenti velocità con cui i prodotti solidi scendono dai vari imbuti del sistema di alimentazione, che riempie più flaconi contemporaneamente. La velocità di riempimento di ciascun singolo flacone è inoltre influenzata dal controllo di integrità, che viene effettuato mediante un sistema di visione e scarto su ogni singola pillola, capsula o altro prodotto che si appresta a entrare nella confezione.

“Dal punto di vista meccanico, l’XTS risulta completamente integrato nell’architettura fisica della macchina”, continua Gualmini. “Anche per quanto riguarda l’automazione, la possibilità di gestire tutto in modo integrato, mediante architetture standard di tipo PC, permette di considerare i mover come una naturale estensione del numero degli assi macchina, che possono quindi arrivare a parecchie decine senza che l’applicazione risulti appesantita. Ciò comporta evidenti vantaggi in termini di flessibilità e velocità rispetto ai sistemi di motion tradizionali”.

Una collaborazione sempre più stretta

Con Beckhoff è in atto una collaborazione continua, i cui risultati sono tangibili e misurabili. Con l’integrazione della tecnologia motion di Beckhoff, Marchesini Group ha compiuto una precisa scelta di campo, che è divenuta lo standard di riferimento a bordo di tutte le sue macchine. In particolare, l’impiego della tecnologia motion di Beckhoff ha consentito a Marchesini Group di migliorare la precisione - in termini di errore d’inseguimento - fino a due ordini di grandezza in certe applicazioni e ha contribuito a far salire la velocità di produzione della Compact-24 da 120 a 150 flaconi al minuto. L’impiego del sistema AX8000 con DCBus integrato ha inoltre consentito di ottenere significativi risparmi energetici che possono arrivare anche al 20% in alcune applicazioni.

“Per Marchesini Group, Beckhoff è un continuo stimolo verso le potenzialità che le nuove tecnologie sono in grado di offrire in termini di efficienza e innovazione: per questo motivo sono sicuro che la partnership che ci vede collaborare stabilmente da diversi anni proseguirà in futuro in modo ancora più stretto”, conclude Stefano Gualmini.