Bornes de mesure EtherCAT dans le développement de véhicules chez Mercedes-Benz

Les propriétés du châssis façonnent le caractère d'un véhicule et, en fin de compte, l'identité d'une marque. Voilà pourquoi Mercedes-Benz ne laisse rien au hasard et vérifie les propriétés du châssis sur plusieurs bancs d'essai en cours du développement. Mercedes-Benz et l'intégrateur de systèmes DynoTec Prüfstandstechnik s'appuient sur EtherCAT, TwinCAT et les bornes de mesure de précision de la série ELM de Beckhoff pour le rétrofit.

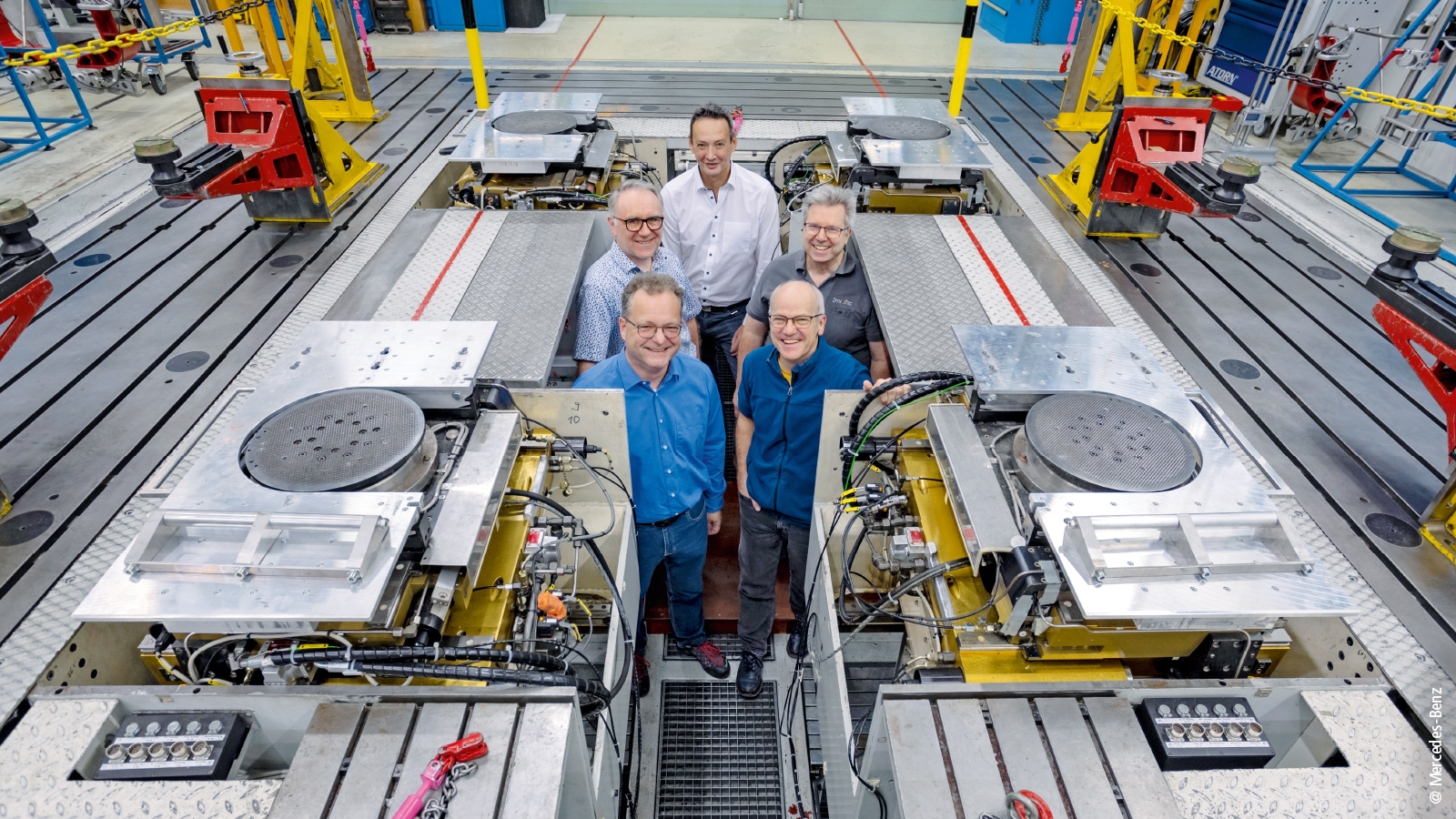

Sur le site Mercedes Technology Center (MTC) de Sindelfingen, en Allemagne, les essieux des voitures sont examinés avec la plus grande précision sur quatre bancs d'essai, parallèlement à des essais routiers et à des simulations. L'objectif est de valider les processus, d'analyser toute anomalie spécifique aux véhicules et d'identifier les composants à l'origine de ces anomalies. Pour cela, les développeurs mesurent avec une grande précision et de manière reproductible les réactions des véhicules lorsque des forces/déplacements et des couples sont appliqués. Cela permet d'enregistrer de manière rapide et fiable la suspension, la cinématique et l'élasto-cinématique du châssis. En outre, ces données peuvent être décrites objectivement sous la forme de diagrammes caractéristiques, de courbes caractéristiques et d'ensemble de données caractéristiques. Environ 90 paramètres sont ensuite comparés aux jumeaux numériques des véhicules. Cela protège à la fois les véhicules/prototypes de développement et le process de développement numérique dans ce domaine important que sont les caractéristiques de conduite de Mercedes-Benz. « C'est la raison pour laquelle les bancs d'essai font partie intégrante du processus de développement des véhicules Mercedes-Benz, où nous nous assurons que les paramètres tels que la conception des composants, les simulations, les bancs d'essai et essais sur route soient harmonisés », souligne Uwe Lochner, membre de l'équipe d'analyse du châssis chez Mercedes-Benz à Sindelfingen.

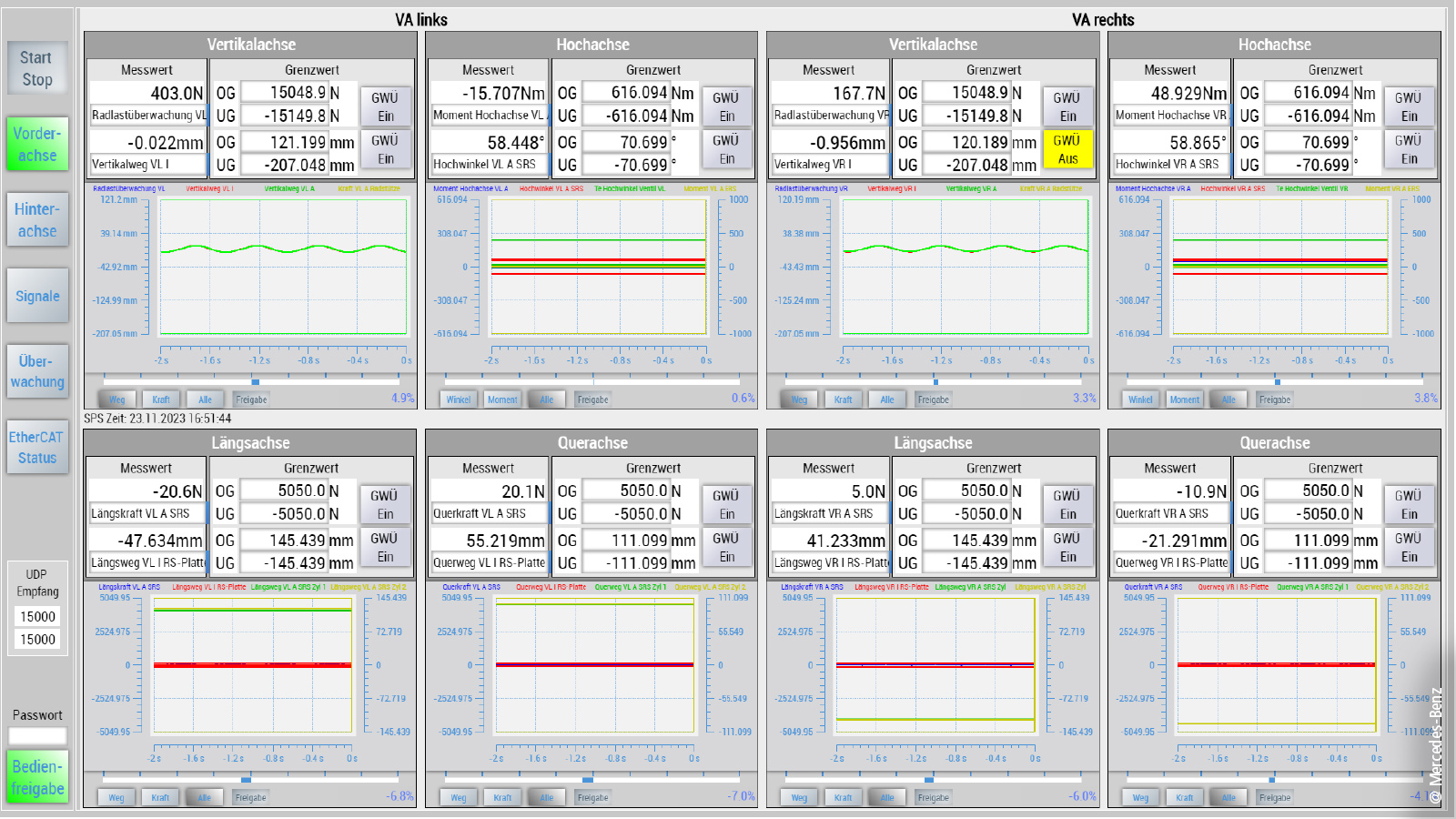

Pour examiner le châssis, le véhicule est placé sur le banc d'essai utilisant les ponts élévateur, puis positionné et arrêté sur les quatre crics hydrauliques. Les essieux du véhicule sont ensuite chargés et mesurés avec une grande précision. « Lorsque nous parlons de précision, il s'agit de mesurer des écarts de 0,1 mm et des angles de 0,1° et moins de 2 Hz avec taux d'échantillonnage élevés », explique Walter Selg, directeur général de DynoTec Prüfstandstechnik GmbH, l'intégrateur de systèmes responsable de la conception et de la mise en œuvre des rétrofits. Pendant le processus de stimulation, un grand nombre de capteurs enregistrent les déplacements, les angles, les forces et les couples. Toutes les données sont acquises à l'aide du contrôle-commande sur base PC de Beckhoff, affichées en direct sur un moniteur sur le banc d'essai pour l'opérateur et transmises en parallèle à un système de base de données. « Après le test, toutes les valeurs mesurées sont automatiquement traitées et les dépassements de limites sont affichés dans les résultats », ajoute Walter Selg. Sur base de ces résultats, Uwe Lochner et ses collègues déterminent s'ils vont libérer le véhicule pour d'autres essais ou si celui-ci doit faire l'objet d'autres analyses ou de modifications mécaniques.

Rétrofit en plusieurs étapes

À l'aide de l'Hydromat, un composant de traitement des signaux développé par Daimler AG, des parties sélectionnées des bancs d'essai ont été mises à jour de manière répétée. L'Hydromat est un système de contrôle modulaire pour les bancs d'essai sophistiqués, avec entrée de consigne, traitement des valeurs mesurées, étages de sortie et fonction de surveillance. Au début des années 2000, la fonctionnalité de commande pour bancs d'essai a été confiée à un système RCP (rapid control prototyping/prototypage rapide de commande) de dSPACE. Après l'arrêt du développement interne des fonctions restantes de l'Hydromat et la difficulté d'obtenir des pièces de rechange comme avec les systèmes de contrôle utilisés jusqu'à présent, Mercedes-Benz a chargé DynoTec de concevoir et de mettre en œuvre une solution d'automatisation intégrée pour les bancs d'essai. La modernisation reposait sur un principe central, à savoir le maintien du concept modulaire des bancs d'essai.

« Notre première démarche a été de trouver sur le marché un produit de série offrant le plus grand nombre possible de fonctions d'Hydromat », explique Uwe Lochner. En outre, ils ont dû remplacer les conducteurs de signaux analogiques qui mesuraient jusqu'à 30 m de long. « Nous n'avons pas trouvé de produit de série pour remplacer l'Hydromat, mais nous avons trouvé chez Beckhoff une plate-forme d'automatisation ouverte prometteuse et un écosystème composé de bornes EtherCAT, de commandes et d'un environnement de développement », explique Uwe Lochner, se souvenant d'une visite à un salon professionnel. Un autre critère important était la nature ouverte du protocole EtherCAT. Cela signifie qu'ils ne doivent pas dépendre uniquement de Beckhoff pour les composants. Le système RCP disposait également d'une interface EtherCAT.

Rainer Fischer, Directeur Général de DynoTec, explique : « Cela nous a donné l'occasion de mettre en œuvre un concept de banc d'essai permettant l'enregistrement décentralisé des données et la transmission numérique des signaux de mesure, avec tous les avantages possibles en termes de câblage et de qualité de signal. » Lorsqu'il a fallu vérifier et valider ce concept, DynoTec a examiné un certain nombre de questions :

- Quelle est la méthode de couplage idéale pour intégrer le système RCP (synchrone/asynchrone, maître à esclave, esclave à esclave, ou horloges distribuées) ?

- Comment la qualité de signal des convertisseurs AD/DA de différents fabricants se compare-t-elle au système actuel ?

- Quelles sont les temps d'exécution des tâches du système RCP qui résultent des configurations ?

La technologie PLC dépassée, traditionnelle et centralisée a été remplacée par des armoires de commande décentralisées avec des bornes EtherCAT montés sur les quatre crics. Les armoires de commande contiennent les composants pour l'acquisition des valeurs mesurées et la commande des servo-valves pour le réglage des crics dans les directions x, y et z et pour leur rotation autour de l'axe z. La tâche PLC et l'IHM associée fonctionnent sur un PC embarqué CX5140. Le matériel ultra-performant permet de visualiser en détail l'état du système et l'historique des erreurs sur un Panel PC CP2219 tactile intégré. Les mesures sont réalisées et visualisées sur un PC industriel C5240 de 19 pouces. Le logiciel TwinCAT 3 HMI Server (TF2000) prend en charge les fonctions de visualisation. Tous les ordinateurs situés des les bancs d'essai sont reliés à un ordinateur d'exploitation de niveau supérieur via TwinCAT ADS. Dans le système global, le contrôle-commande Beckhoff joue le rôle de maître et déclenche le système RCP par le biais d'une communication UDP afin d'atteindre un niveau élevé de précision temporelle et de qualité de commande.

Haute résolution et taux d'échantillonnage élevé

Les facteurs déterminants pour DynoTec et Mercedes-Benz ont été les taux d'échantillonnage élevés fournis par les bornes de mesure ELM3xxx, la grande vitesse de transmission des données via EtherCAT et l'enregistrement simple, compact et modulaire des données directement sur les quatre crics hydrauliques. « Dans l'ensemble, notre technologie de système standardisée intégrant des tâches PLC classiques et une technologie de mesure sophistiquée garantit un avantage considérable en termes de coûts », résume Rainer Fischer. « Cela vaut également pour les exigences élevées en matière de largeur de bande et de résolution que les bancs d'essai imposent à la technique de mesure », ajoute Dieter Völkle, responsable du projet à la filiale Beckhoff de Balingen (Allemagne).

Au cours d'un essai, le système enregistre de manière synchronisée jusqu'à 136 canaux de mesure à 5 kSamples/s chacun (10 kSamples/s en option). Cela correspond à un taux d'échantillonnage total de 680 kSamples/s. D'autre part, il y a 36 canaux de valeur de consigne ou de sortie à 5 kSamples/s chacun et environ 300 canaux avec des données de diagnostic post-mortem, qui sont enregistrées à 100 échantillons/s. Chaque banc d'essai dispose également d'une boîte de mesure pour les signaux externes. Chaque boîtier dispose de 16 entrées analogiques pour les mesures spéciales et de 16 sorties analogiques. Ces sorties peuvent fournir n'importe quel canal de mesure pour enregistrer les sorties de manière synchronisée avec la technologie de mesure installée dans le véhicule, par exemple.

L'espace et le temps sont toujours rares sur le banc d'essai

Les bornes EtherCAT compactes facilitent l'enregistrement des signaux et réduisent l'espace nécessaire. Les armoires de commande sont désormais beaucoup plus claires, ce qui facilite le dépannage et la réparation des pannes. « Qui plus est, nous avons pu sauver une armoire de commande informatique sur cinq sur le banc d'essai », ajoute Uwe Lochner. Outre l'espace, le facteur temps est au moins aussi important lorsqu'il s'agit de tester des véhicules. Ici aussi, la structure du système modulaire du contrôle-commande sur base PC fournit un avantage distinctif ; grâce à l'effet de répétition, le processus de conversion des autres bancs d'essai a été beaucoup plus rapide. « Comparé au premier banc d'essai, nous avons pu réduire les temps d'arrêt de plus de 30 % lors de la conversion du dernier banc d'essai », explique Rainer Fischer de DynoTec.

Puisque l'utilisation TwinCAT Analytics Logger est prévue comme prochaine étape d'expansion, les données de mesure des quatre bancs d'essai pourront être facilement accessibles pour être traitées ultérieurement à l'avenir. L'enregistreur de données en temps réel est facile à configurer et transmet toutes les données de mesure à un emplacement de stockage central. Cela simplifie également le traitement ultérieur sur l'ensemble des bancs d'essai. Avec TwinCAT Analytics, il est possible d'analyser en ligne à la fois les données historiques et les données de mesure en direct.

Pour le spécialiste des bancs d'essai DynoTec, ce projet, dont la technologie de mesure et les tâches de contrôle sont extrêmement exigeantes, a prouvé que les bornes de mesure EtherCAT et la contrôle-commande sur base PC permettent de répondre à des exigences élevées. Walter Selg : « La plate-forme évolutive de Beckhoff nous offre la possibilité de réaliser des projets de toutes tailles avec un système standardisé. » Dans un autre projet, DynoTec a utilisé les bornes EtherCAT ELM3602 pour mettre en œuvre une analyse par bande de tiers d'octave de capteurs de vibrations triaxiaux IEPE avec un taux d'échantillonnage de 50 kSamples/s.