EtherCAT-Messtechnikklemmen in der Fahrzeugentwicklung bei Mercedes-Benz

Die Eigenschaften des Fahrwerks prägen den Charakter eines Fahrzeugs und letztlich auch die Identität einer Marke. Deshalb überlässt Mercedes-Benz hier nichts dem Zufall und kontrolliert entwicklungsbegleitend die Eigenschaften der Fahrwerke auf mehreren Prüfständen. Bei deren Retrofit setzen Mercedes-Benz und der Systemintegrator DynoTec Prüfstandstechnik auf EtherCAT, TwinCAT und die Beckhoff Präzisionsmesstechnikklemmen der ELM-Serie.

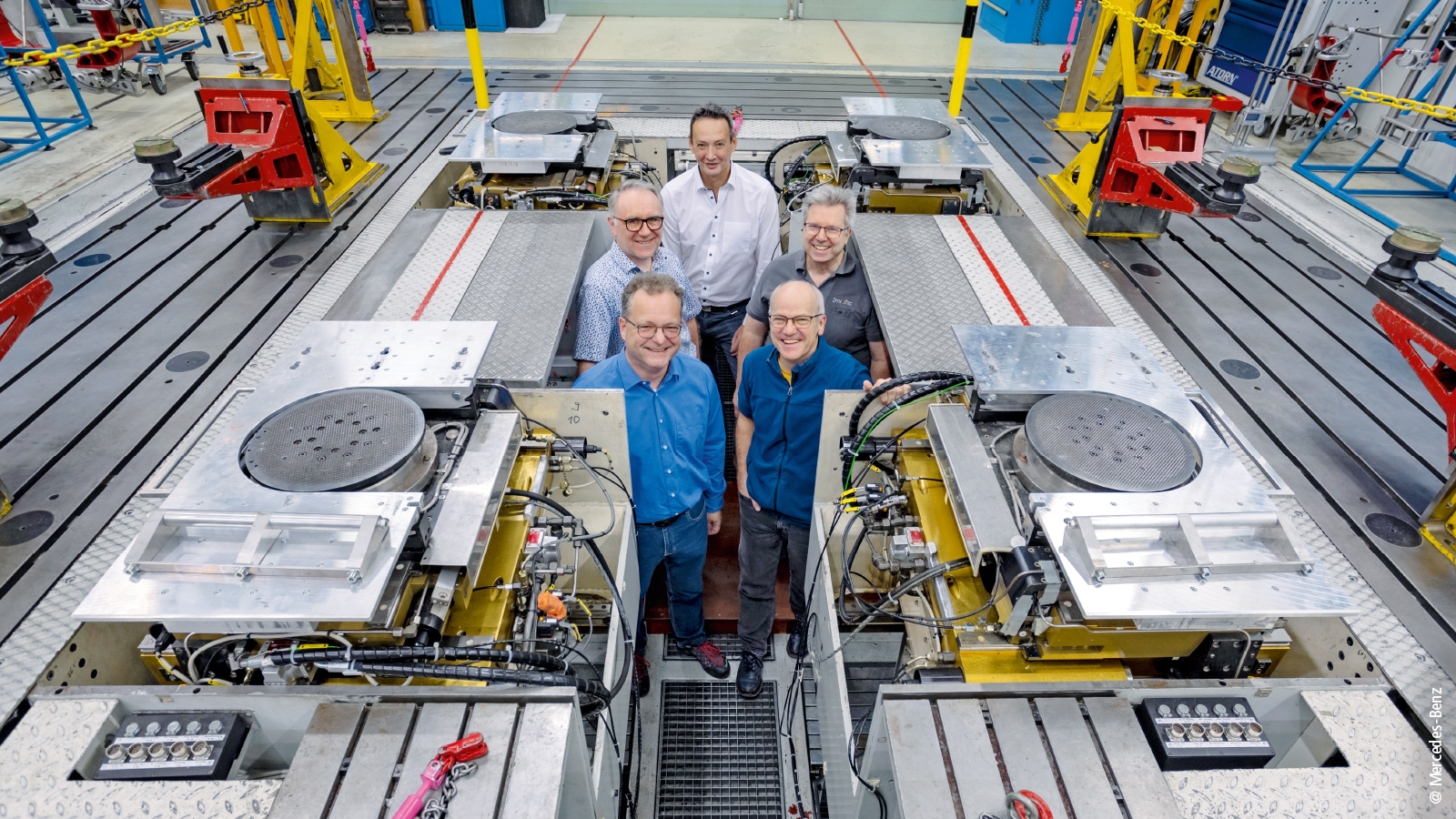

Im MTC (Mercedes Technologie Center) Werk Sindelfingen werden auf vier Prüfständen die Achsen der Automobile mit höchster Präzision untersucht – parallel zu Tests auf der Straße und Simulationen. Das Ziel: Prozessabsicherung, Analyse von fahrzeugspezifischen Auffälligkeiten und die Identifikation der dafür ursächlichen Bauteile. Dazu messen die Entwickler hochgenau und reproduzierbar die Reaktionen der Fahrzeuge beim Aufbringen von Kräften/Wegen und Momenten. Dadurch lassen sich schnell und zuverlässig Federung, Kinematik und die sogenannte Elastokinematik des Fahrwerks erfassen und in Form von Kennfeldern, Kennlinien und Kennpunkten objektiv beschreiben. Diese rund 90 Kenngrößen werden anschließend mit dem digitalen Zwilling der Fahrzeuge verglichen. Damit wird sowohl eine Absicherung der Entwicklungsfahrzeuge/Prototypen als auch des digitalen Entwicklungsprozesses im wichtigen Bereich Mercedes-Benz Fahrcharakter ermöglicht. „Daher sind die Prüfstände ein wichtiger Teil der Mercedes-Benz-Fahrzeugentwicklung in dem Bauteilkonstruktion, Simulation, Prüfstand und Straße im Vierklang zusammenspielen,“ betont Uwe Lochner, Team Fahrwerksanalyse bei Mercedes-Benz in Sindelfingen.

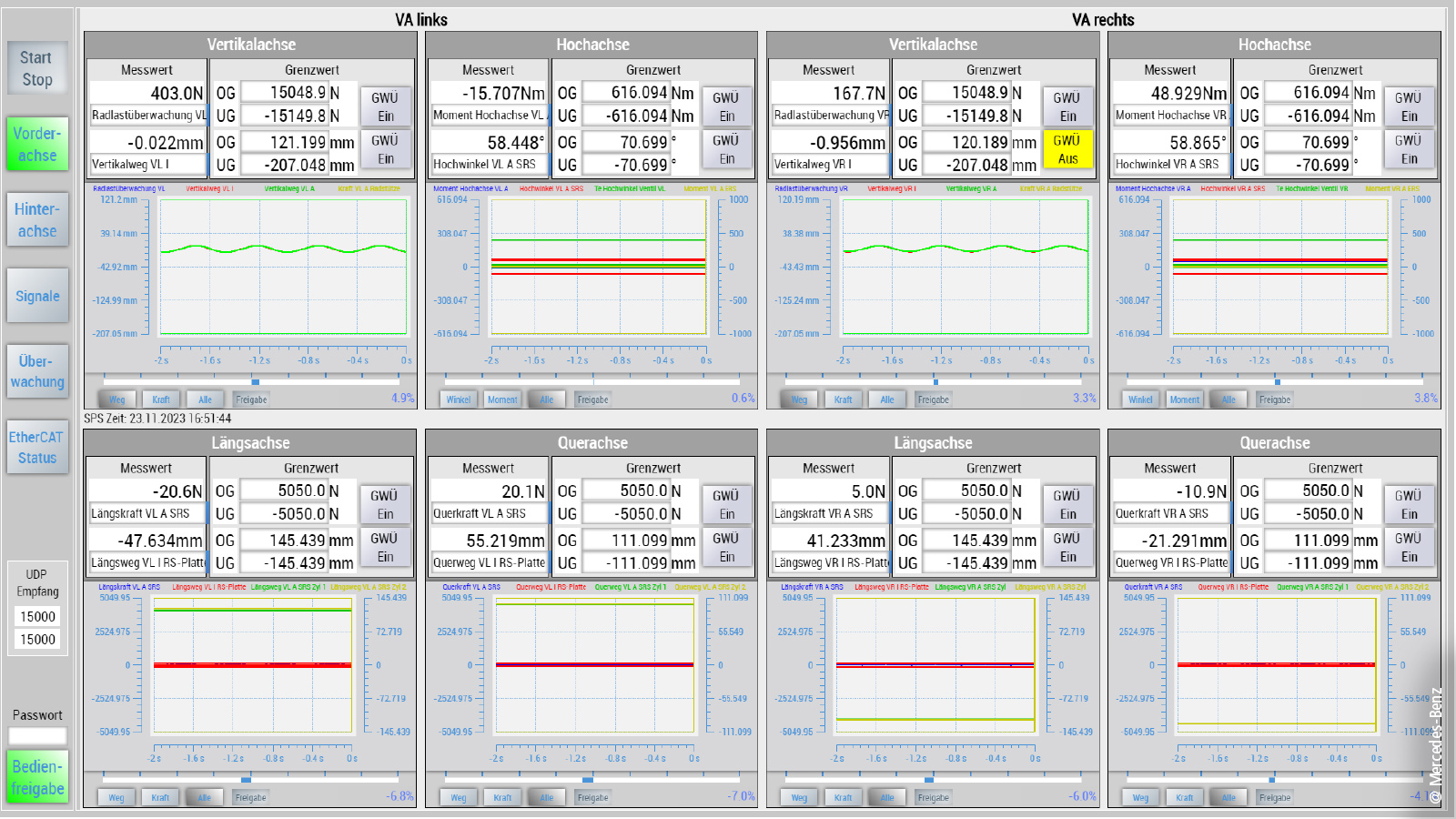

Um das Fahrwerk zu untersuchen, wird das Fahrzeug mithilfe der Vorderachs-Stempel auf den Prüfstand gezogen und über den vier Hydraulikstempeln positioniert und fixiert. Danach werden die Fahrzeug-Achsen sehr präzise belastet und vermessen. „Präzise heißt Wege mit 0,1 mm und Winkel mit 0,1° bei unter 2 Hz mit hohen Samplingraten zu erfassen,“ betont Walter Selg, Geschäftsführer der DynoTec Prüfstandstechnik GmbH, die als Systemintegrator für die Konzeption und Umsetzung der Retrofits verantwortlich zeichnet. Während der Anregungen registrieren eine Vielzahl von Sensoren die Verschiebungen, Winkel, Kräfte und Momente. Alle Daten werden über PC-based Control von Beckhoff aufgezeichnet, am Prüfstand live auf einem Monitor für den Bediener dargestellt und parallel an ein Datenbanksystem weitergegeben. „Nach dem Testlauf werden sämtliche Messwerte automatisiert aufbereitet und eventuelle Grenzwertverletzungen in den Ergebnissen dargestellt“, ergänzt Walter Selg. Von diesen Ergebnissen hängt dann ab, ob Uwe Lochner und seine Teamkollegen das Fahrzeug zur weiteren Erprobung freigeben oder weitere Untersuchungen bzw. Umbaumaßnahmen am Fahrzeug notwendig sind.

Retrofit in mehreren Etappen

Die Prüfstände wurden immer wieder teilmodernisiert, z. B. mit einer von der Daimler AG selbst entwickelten Signalverarbeitungskomponente, den sogenannten Hydromaten. Dabei handelt es sich um ein modulares Regelsystem für komplexe Prüfstände mit Sollwertvorgabe, Messwertaufbereitung, Endstufen und Überwachungsfunktionen. Bereits Anfang der 2000er Jahre wurde die Regelungsfunktionalität der Prüfstände in ein RCP-fähiges System (Rapid-Control-Prototyping) von dSpace ausgelagert. Nachdem für die Restfunktionalität der Hydromaten die interne Entwicklung eingestellt worden war und die Ersatzteil-Beschaffung ähnlich schwierig wurde wie bei den bis dato eingesetzten Steuerungen, beauftragte Mercedes-Benz das Unternehmen DynoTec mit der Konzeption und Umsetzung einer integrierten Automatisierungslösung für die Prüfstände. Eine Prämisse der Modernisierung: das modulare Konzept der Prüfstände beibehalten.

„Unser erster Ansatz war, ein Serienprodukt auf dem Markt zu finden, welches möglichst viele Funktionen der Hydromaten aufwies“, so Uwe Lochner. Zudem sollten die bis zu 30 m langen analogen Signalleitungen ersetzt werden. „Ein Serienprodukt als Hydromat-Ersatz haben wir nicht gefunden, dafür aber bei Beckhoff eine vielversprechende offene Automatisierungsplattform und ein Ökosystem aus EtherCAT-Klemmen, Steuerungen und Entwicklungsumgebung“, erinnert sich Uwe Lochner an einen Messebesuch. Die Offenheit des EtherCAT-Protokolls war für ihn ein wichtiges Kriterium, um bei den Komponenten nicht nur auf Beckhoff angewiesen zu sein. Zudem gab es für das RCP-System eine EtherCAT-Schnittstelle.

Rainer Fischer, Geschäftsführer DynoTec, erläutert dazu: „Das gab uns die Möglichkeit, ein Prüfstandkonzept mit dezentraler Messwerterfassung und digitaler Messsignalübertragung zu realisieren – mit all seinen Vorteilen bei der Verkabelung und Signalqualität.“ Bei der Konzeptabsicherung und Validierung untersuchte DynoTec eine Reihe von Fragestellungen:

- Welches ist die optimale Ankopplung des RCP-Systems (Synchron/Asynchron, Master to Slave, Slave to Slave oder Distributed Clocks)?

- Wie ist die Signalqualität von AD/DA-Wandlern verschiedener Hersteller im Vergleich zum aktuellen System?

- Welche Tasklaufzeiten des RCP-Systems resultieren aus den Konfigurationen?

Mittlerweile wurden die veraltete, klassisch zentral angeordnete SPS-Technik ersetzt durch dezentral an den vier Stempeln montierte Schaltschränke mit EtherCAT-Klemmen. In den Schaltschränken befindet sich die Messwerterfassung und die Ansteuerung der Servoventile für die Stempelverstellung in x, y, z sowie Drehung um die z-Achse. Die SPS-Task und das zugehörige HMI laufen auf einem Embedded-PC CX5140. Die performante Hardware erlaubt eine detaillierte Visualisierung des Anlagenzustands und der Fehlerhistorie auf einem Multitouch-Einbau-Panel-PC CP2219. Die Messungen und deren Visualisierung erfolgen auf einem 19-Zoll-Einschub-Industrie-PC C5240. Für die Visualisierung kommt TwinCAT 3 HMI Server (TF2000) zum Einsatz. Alle Rechner der Prüfstände sind über TwinCAT ADS mit einem übergeordneten Bedienrechner gekoppelt. Im Gesamtsystem fungiert die Beckhoff Steuerung als Master und triggert per UDP-Kommunikation das RCP-System, um eine hohe zeitliche Präzision und Regelgüte zu erreichen.

Hohe Auflösung und Samplingraten

Für DynoTec und Mercedes-Benz ausschlaggebend waren die hohen Samplingraten der Messtechnikklemmen der ELM3xxx-Serie, die hohe Geschwindigkeit der Datenübertragung über EtherCAT sowie die einfache, kompakte und modulare Messwerterfassung direkt an den vier Hydraulik-Stempeln. „In Summe sorgen die einheitliche Systemtechnik für klassische SPS-Aufgaben und anspruchsvolle Messtechnik für einen deutlichen Kostenvorteil“, resümiert Rainer Fischer. „Und das bei den hohen Anforderungen an Bandbreite und Auflösung, die ein Prüfstand an die Messtechnik stellt“, ergänzt Dieter Völkle, der das Projekt in der Beckhoff Niederlassung in Balingen betreut.

Bei einem Testlauf zeichnet das System bis zu 136 Messkanäle mit jeweils 5 kSps (10 kSps optional) synchron auf. Das entspricht einer Summenabtastrate von 680 kSps. Hinzu kommen 36 Sollwert- bzw. Ausgabekanäle mit je 5 kSps und rund 300 Kanäle mit sogenannten Post-Mortem-Diagnosedaten, die mit 100 Sps aufgezeichnet werden. Zusätzlich gibt es an jedem Prüfstand eine Messbox für externe Signale, die jeweils 16 analoge Eingänge für Sondermesstechnik und 16 analoge Ausgänge zur Verfügung stehen. Über die Ausgänge lässt sich jeder beliebige Messkanal bereitstellen, um diese z. B. mit der im Fahrzeug verbauten Messtechnik synchron aufzeichnen zu können.

Am Prüfstand sind Platz und Zeit immer rar

Die kompakten EtherCAT-Klemmen erleichtern nicht nur die Signalerfassung, sie reduzieren ebenso den Platzbedarf. Die Schaltschränke sind nun deutlich übersichtlicher. Dies unterstützt eine schnelle Fehlersuche und -beseitigung. Mehr noch: „Wir konnten am Prüfstand einen von fünf Rechnerschaltschränken einsparen“, ergänzt Uwe Lochner. Neben Platz ist die Zeit bei der Erprobung von Fahrzeugen mindestens genauso wichtig. Auch hier punktet der modulare Systemaufbau von PC-based Control: Durch den Wiederholungseffekt ging die Umrüstung der weiteren Prüfstände wesentlich schneller von der Hand. „Gegenüber dem ersten Prüfstand konnten wir beim Umbau des letzten Prüfstands die Stillstandszeit um über 30 % verringern“, so Rainer Fischer von DynoTec.

Auf die Messdaten der vier Prüfstände kann zukünftig für das Post-Processing komfortabel zugegriffen werden, da als nächste Ausbaustufe der Einsatz von TwinCAT Analytics Logger geplant ist. Der Echtzeit-Datenlogger ist einfach zu konfigurieren und streamt alle Messdaten an einen zentralen Speicherort. Damit wird das Post-Processing auch Prüfstands-übergreifend vereinfacht. Auf den historisierten Daten und den Live-Messdaten wird die Online-Analyse mit TwinCAT Analytics möglich.

Für DynoTec als Spezialist für Prüfstände hat dieses Projekt mit seinen äußerst anspruchsvollen Messtechnik- und Regelungsaufgaben gezeigt, welche hohen Anforderungen mit den EtherCAT-Messtechnikklemmen und PC-based Control insgesamt machbar sind. Walter Selg: „Die skalierbare Beckhoff Plattform bietet für uns die Möglichkeit, Projekte jeder Größenordnung mit einem einheitlichen System abzuwickeln.“ So realisierte DynoTec in einem anderen Projekt mit den EtherCAT-Klemmen ELM3602 die Terzbandanalyse von triaxialen IEPE-Schwingungssensoren mit 50 kSps Samplingrate.