Automatisierung eines 10-MVA-Prüfstands für Windenergieanlagen

Es sind entscheidende Fragen für die deutsche Energiewirtschaft: Wie sieht es mit der Lebensdauer der Leistungselektronik in Windenergieanlagen aus? Welche Umwelt- und Lastbedingungen spielen eine Rolle? Diesen Fragen gehen die Wissenschaftler am Institut IALB der Universität Bremen in Zusammenarbeit mit dem Fraunhofer-Institut für Windenergiesysteme (IWES) auf den Grund. Die Datenbasis dafür wird auf einem gigantischen Prüfstand ermittelt, automatisiert mit PC-based Control von Beckhoff.

Fehler in der Leistungselektronik sind eine der Hauptursachen für Ausfälle von Windenergieanlagen (WEA). Die Kombination aus Umweltbeanspruchungen und elektrischen Betriebsbelastungen sind entscheidend für die Lebensdauer der Leistungselektronik – und damit der gesamten WEA. Die Vorhersage der Wirkung dieser multimodalen Belastungen ist daher von großer Bedeutung für die Vermeidung von Feldausfällen und damit für den langfristigen Produkterfolg.

Um den Fehlerursachen auf den Grund zu gehen, wurde im Rahmen des BMWK-geförderten Verbundprojekts „Multidimensionale Belastungen der Hochleistungselektronik von Windenergieanlagen (HiPE-Wind)“ (HiPE: High Power Electronics) an der Universität Bremen ein Full-Scale-Prüfstand mit einer maximalen Leistung von 10,8 MVA – erzeugt von vier 2,7-MV-Frequenzumrichtern – aufgebaut. Damit lassen sich komplette WEA-Leistungsschaltschränke unter realistischen Klimabedingungen (On- und Offshore) und bei unterschiedlichen elektrischen Lasten testen und Antworten auf folgende wichtige Fragestellungen finden:

- Wie verhält sich die Umrichteranlage beim Anfahren, nachdem sie lange stillstand und dabei Feuchte aufgenommen hat?

- Tritt Kondensation auf?

- Wie schnell lässt sich eine Anlage durch eigene Verluste trocken heizen?

- Welches sind besonders kritische Komponenten oder Bereiche im Umrichter-Schaltschrank?

„Wir wollten die Faktoren besser kennenlernen, die die Lebensdauer der Leistungselektronik beeinflussen“, erklärt Professor Bernd Orlik vom Institut für elektrische Antriebe, Leistungselektronik und Bauelemente (IALB) der Universität Bremen. Ziel war und ist, Konzepte für eine Optimierung der Robustheit von Leistungselektronik vor allem für Offshore-Anlagen zu entwickeln und diese dann auch experimentell zu überprüfen. „Bislang ist allerdings noch zu wenig darüber bekannt, wie die speziellen Umweltbedingungen und Betriebssituationen, denen die Leistungselektronik ausgesetzt ist, sich auf deren Lebensdauer auswirkt“. Professor Nando Kaminski (ebenfalls IALB) ergänzt: „Aus unseren Vorarbeiten ist bekannt, dass Feuchte besonders für Leistungshalbleiterkomponenten kritisch ist. Elektrochemische Vorgänge wie Korrosion können schnell zum Ausfall der Bauelemente führen.“

„Als zentraler WEA-Teil steuert die Leistungselektronik den elektrischen Energiefluss der Anlage – und wird dabei sehr stark beansprucht, beispielsweise von den sich ständig ändernden Windbedingungen und den Belastungen aus dem Netz“, erläutert Professor Jan Wenske vom Fraunhofer IWES. Hinzu kommen vielfältigste Umwelteinflüsse. Entscheidend für die Zuverlässigkeit und Lebensdauer einer Leistungselektronik ist letztlich immer die Kombination der Belastungen in der jeweiligen Anlage. „Mal lassen wir die Stromrichter bei großer Kälte arbeiten, dann wieder bei Hitze und hoher Luftfeuchtigkeit“, so Bernd Orlik. Gleichzeitig werden sowohl die „normalen“ elektrischen Belastungen als auch Störungen und Systemwechselwirkungen beliebig oft nachgebildet. Ebenso können die Wissenschaftler reale Umgebungsbedingungen aus dem Feld in der Klimakammer nachbilden und das Verhalten der Komponenten unter diesen Bedingungen gezielt untersuchen. So lässt sich die Wirkung von Änderungen im Aufbau und in der Konfiguration eines Umrichters vorab testen. Der Vorteil: Schwachstellen und potenzielle Probleme können somit schon während der Entwicklungsphase erkannt und behoben werden.

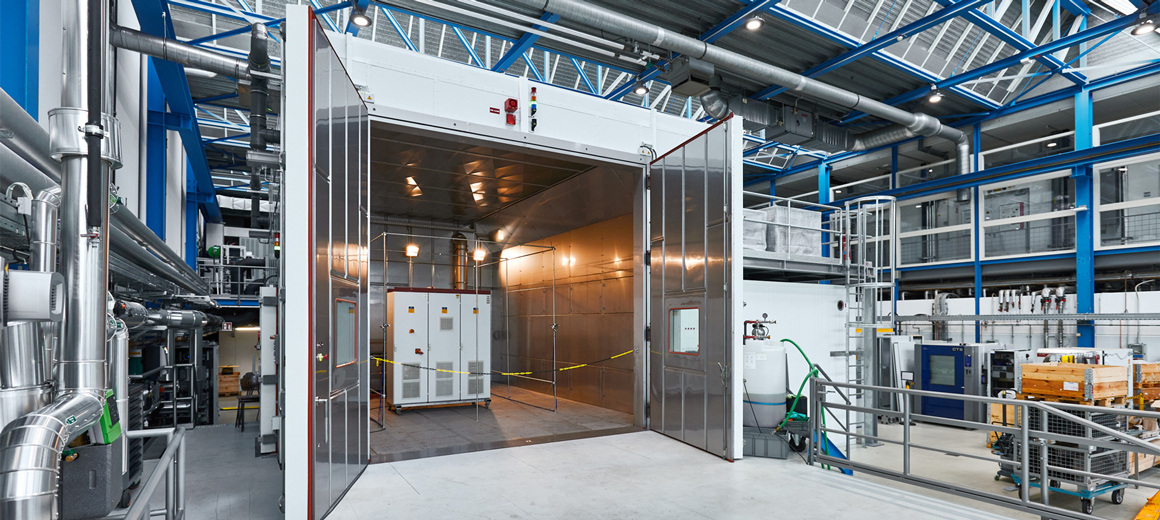

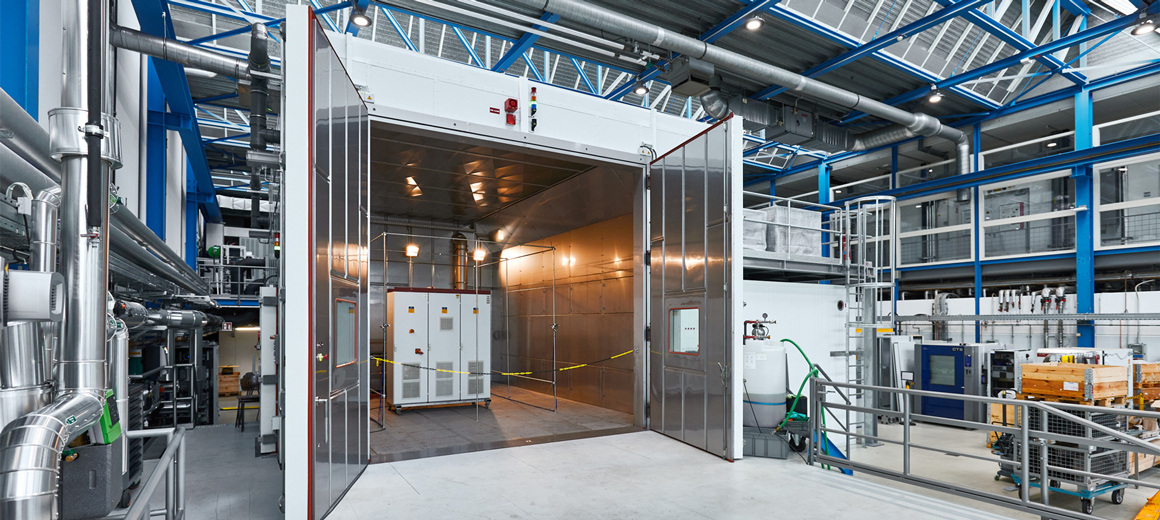

Offshore-Bedingungen mit Klimaschrank reproduziert

Wer je vor einer 10-MW-Windenergieanlage gestanden ist, hat auch eine konkrete Vorstellung von den Dimensionen der eingesetzten Elektronik. Entsprechend groß dimensioniert ist die Klimakammer mit über 170 m³ Volumen, konkret: 7,5 x 5,3 x 4,3 m. In ihr montieren die Wissenschaftler die Schaltschränke mit der Leistungselektronik und schließen diese an die Lastumrichter und die externe Steuereinheit auf Basis von PC-based Control an. Erst danach beginnen die eigentlichen Tests gemäß allen bekannten und erdenklichen Klimazonen. Trockene Temperaturen von -40 bis +120 °C sind dabei ebenso möglich wie nasskalte oder tropische Bedingungen mit einer relativen Luftfeuchte zwischen 10 und 95 % im Temperaturbereich von +10 bis +95 °C. Dynamische, reproduzierbare elektrische Belastungsprofile ermöglichen dabei eine beschleunigte Alterung der Leistungselektronik unter den entsprechenden klimatischen Bedingungen.

Um das alles umsetzen zu können, ist ein beträchtlicher Aufwand notwendig: Der Prüfstand besteht aus der Belastungsanlage mit den vier Frequenzumrichtern, einem Klimaraum für den Prüfling mit der entsprechenden Kälte-/Klima- und Sicherheitstechnik sowie einer der Leistung angemessenen Elektroverteilung. Schließlich fahren die Forscher dynamische Lastsimulationen mit bis zu 9.000 A (4 x 2.250 A) und Spannungen zwischen 0 und 1.000 V. „Um reproduzierbare Ergebnisse zu erreichen, müssen sämtliche Komponenten gleichzeitig angesteuert werden“, zeigt Dr. Wilfried Holzke, Wissenschaftlicher Leiter des HiPE-LAB an der Universität Bremen, eine erste automatisierungstechnische Herausforderung auf. Denn die unterschiedlichen Komponenten müssen über verschiedene Bussysteme (Ethernet, PROFINET, Modbus RTU, Modbus TCP, CANopen) und unterschiedliche Protokolle angesteuert werden. Das Sicherheitssystem muss sich dabei leicht in das Gesamtsystem integrieren lassen. Das alles verlangt ein flexibles und leistungsfähiges Automatisierungssystem. „PC-based Control von Beckhoff bietet hierfür eine Reihe von Vorteilen“, so Dr. Wilfried Holzke, angefangen bei der Unterstützung einer Vielzahl von Bussystemen und Protokollen und bis hin zur Integration von HMI und Datenbanken. Dies ermöglicht es, die zuvor erstellten Abläufe für die elektrische und klimatische Belastung einfach auszuwählen und durch die SPS an die Belastungsanlage, den Klimaraum und den Prüfling zu übertragen.

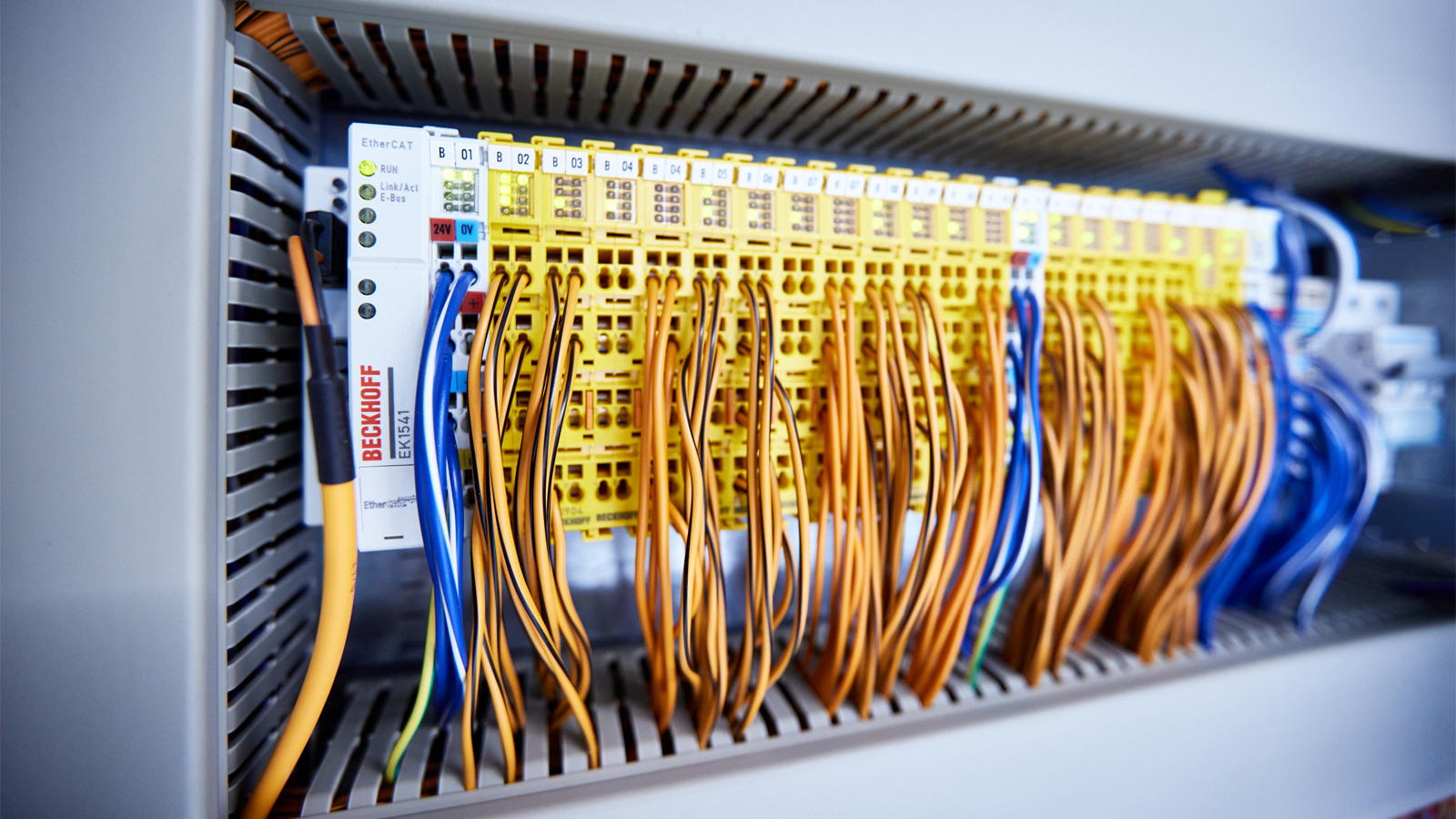

Über externe Messtechnik werden mehr als 72 Spannungs- und Stromkanäle mit bis zu 2 MS/s erfasst. Temperatur, Feuchte und Luftströmung in der Klimakammer, in Summe weitere 64 Kanäle, werden mit bis zu 20 kS/s eingebunden. Hierzu bietet EtherCAT die Möglichkeit, alle Kanäle über die Distributed-Clocks-Funktion hochgenau und zeitsynchron zu erfassen. Die EtherCAT-Klemme EL6688 (IEEE-1588-/PTP-Synchronisierung) erweitert darüber hinaus diese Funktionalität auf alle am Prüfstand befindlichen Messtechniksysteme und schafft applikationsübergreifend eine einheitliche Zeitbasis.

Klimakammer, Prüfling, Lastumrichter – alles zentral gesteuert

Die Programmierung der Abläufe erfolgt in TwinCAT 3. Die Prüflinge werden über eine separate Steuerung (Embedded-PC CX5130) angebunden und über eine EtherCAT-Bridge-Klemme EL669x angesteuert. Dazu Dr. Wilfried Holzke: „Dies bietet den Vorteil, dass das Programm individuell an den Prüfling angepasst werden kann, ohne an der Hauptsteuerung (19-Zoll-Einschub-IPC C5102) etwas ändern zu müssen. Denn aufgrund der ständig wechselnden Prüflinge, ändern sich die Kommunikationsklemmen fortlaufend“, zeigt Dr. Wilfried Holzke einen weiteren Vorteil von EtherCAT und PC-based Control auf. Durch das weitreichende Portfolio an EtherCAT-Komponenten bot es sich an, einen Großteil der Verkabelung in POV/LWL-Multimode auszuführen. Schließlich sind Lichtwellenleiter resistent gegen die bei den hohen Strömen und Frequenzen unvermeidlichen elektromagnetischen Störungen.

In der kompletten Prüfanlage inklusive Vorversuchsplattform und Testplatz kommen insgesamt zehn Controller zum Einsatz. Neben drei 19-Zoll-Einschub-IPCs C5102 (Hauptsteuerung, Vorversuchsplattform und Testplatz) sind sechs Embedded-PCs CX5130 für die Prüflinge und ein Embedded-PC CX7080 im Einsatz. Ein Multitouch-Einbau-Control-Panel CP2916 ist in einem generischen Demonstrator zur Ansteuerung der Frequenzumrichter integriert. An EtherCAT-Klemmen ist fast das gesamte Spektrum verbaut, angefangen bei den digitalen I/Os, A/D- und D/A-Wandlern und Drehgeber-I/Os. Den sicheren Betrieb der Anlage überwachen TwinSAFE-Klemmen wie z. B. EL1904 und EL2904 mit insgesamt über 620 Safety-Kanälen. Gesteuert wird das TwinSAFE-Projekt systemweit über zehn TwinSAFE-Logic-Klemmen EL6910.

EtherCAT Hot-Connect erlaubt es, vor dem Start der Anlage oder auch während des Betriebs vorkonfigurierte Abschnitte aus dem Datenverkehr zu nehmen bzw. hinzuzufügen. Dies ergibt weitere Vorteile bei partiellen Abschaltungen in Gefahrensituationen in der Nähe des Prüflings oder bei Änderungen. Interessante Entwicklungspotenziale biete hier zudem die EtherCAT-Funktion Distributed Clocks. „Dies würde eine komplette und durchgängige Synchronisierung von der Hauptsteuerung bis zur Pulsmuster-Erzeugung erlauben“, skizziert Dr. Wilfried Holzke bereits die nächste Erweiterung.