Mit PC-based Control zur elektrochemischen Metallbearbeitung für die Serienfertigung

PECM (Pulsed Electro-Chemical Machining) ist ein schneller Korrosionsprozess, mit dem sich komplizierte Geometrien Atom für Atom formen lassen. Daher ist das Verfahren ideal für die präzise Herstellung von Metallteilen für Hightech-Anwendungen. Zur Integration des Kernprozesses in eine vollautomatisierte, durchsatzstarke Produktionslinie setzten Voxel Innovations und Palmetto Mechatronics auf die offene Steuerungstechnik von Beckhoff.

Daniel Herrington, CEO von Voxel Innovations, arbeitete für die Advanced Research Projects Agency-Energy (ARPA-E) des US-Energieministeriums, als er eine Erkenntnis hatte: „Die Fertigung ist Grundlage für die meisten großen technologischen Fortschritte, sei es in der Energiebranche, der Medizintechnik oder der Luft- und Raumfahrt. Mir wurde klar, dass ich in der Fertigung arbeiten wollte, und dass die elektrochemische Bearbeitung ein erhebliches ungenutztes Potenzial hat.“

Gegründet 2015 in Raleigh, North Carolina, ist Voxel heute etabliert im Bereich der präzisen elektrochemischen Metallbearbeitung. Mit den selbst entwickelten Maschinen ist das Unternehmen als Auftragsfertiger für Kunden in den gesamten USA tätig. Diese kommen aus Bereichen, wo hochtechnisierte Metallkomponenten in großen Mengen benötigt werden, wie z. B. Luft- und Raumfahrt, Medizintechnik und Energiebranche.

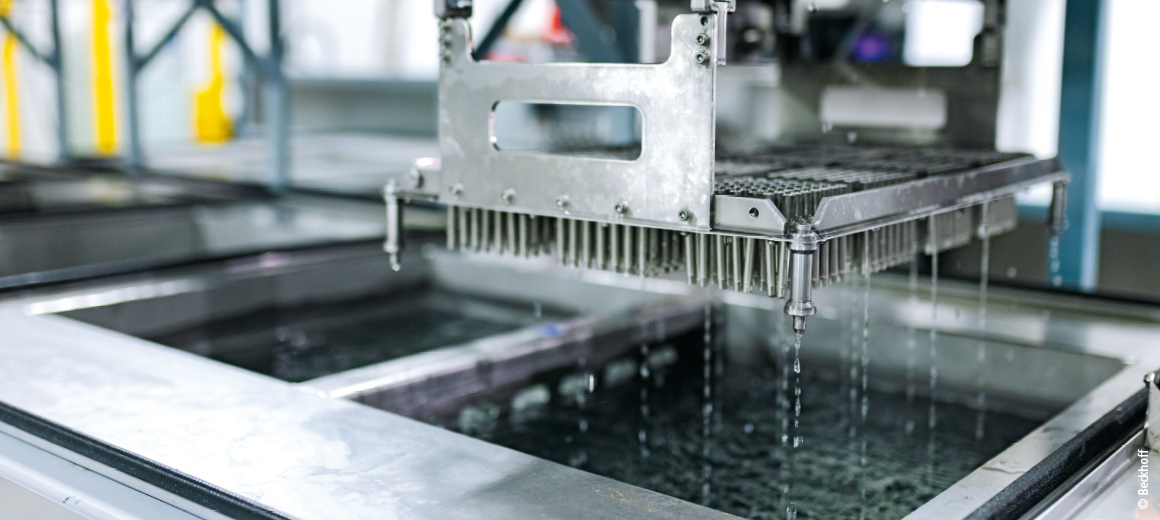

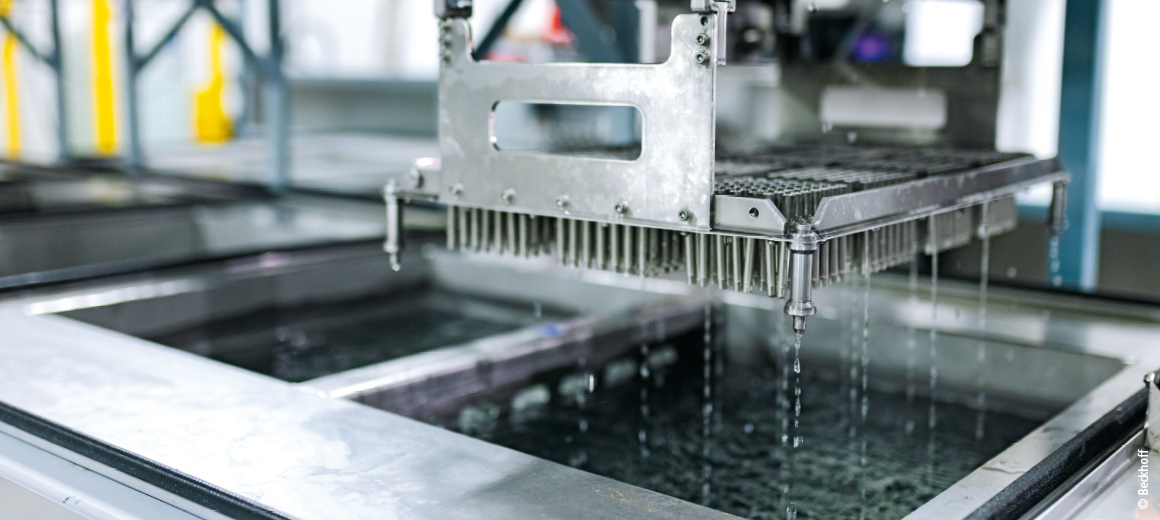

Eine der ersten Einstellungen bei Voxel erscheint zunächst unkonventionell: Zuvor war Elektrochemiker Dr. Omar Yepez dafür zuständig, Offshore-Anlagen so lange wie möglich vor Rost zu schützen. Nun wollte Daniel Herrington, dass er für Voxel das Gegenteil tut. Denn genau das ist PECM: eine sehr schnelle, sehr gezielte Korrosion, die komplizierte, hochwertige Geometrien Atom für Atom formt. „Das Verfahren ist berührungslos und nicht thermisch, sodass man filigrane Strukturen mit komplexen Merkmalen erzeugen kann, ohne das Teil zu verformen. So können wir Teile fertigen, die mit herkömmlichen Fertigungsverfahren nicht oder weniger wirtschaftlich hergestellt werden können“, erläutert Daniel Herrington.

Um seine Systeme auf die Fertigung in wachsenden Stückzahlen vorzubereiten, musste Voxel eine anspruchsvollere, skalierbare Automatisierungsplattform implementieren. Nach umfangreichen Recherchen fiel die Wahl auf Beckhoff. Diese Entscheidung führte auch zu Robert Belk Jr., Systemintegrator und Inhaber von Palmetto Mechatronics. Gemeinsam entwickelten Voxel, Palmetto und Beckhoff eine automatisierte Fertigungslinie mit integrierten Robotik- und Inspektionsfunktionen.

Produkthandling und Qualitätskontrolle integriert

In der Linie werden die Teile zunächst vereinzelt und von einem SCARA-Roboter auf ein Tray geladen. Ein Portalroboter bewegt den Werkstückträger durch Vorbehandlungsbäder. Von dort lädt ein Gelenkarmroboter die Werkstücke in die PECM-Zelle. Im Inneren senkt sich das Werkzeug ab und eine Elektrolytlösung füllt den winzigen Spalt zwischen Werkzeug und Werkstück. Durch Anlegen der korrekten Spannung löst sich das Metall durch Elektrolyse auf. Anschließend transportiert die Elektrolytflüssigkeit Abfallmaterial und Restwärme ab. Danach werden die bearbeiteten Teile vom Roboter wieder auf einen Träger geladen und von einem zweiten Portal durch Nachbehandlungsbäder sowie eine Trockenkammer bewegt. Schließlich bringt ein SCARA-Roboter die Teile aus den Trays zu einer Prüfstation mit optischen Messgeräten.

Der komplexe Arbeitsablauf erfordert schnelle Zykluszeiten und exakte Synchronisation zwischen den verschiedenen Prozessen. Darüber hinaus entscheidend waren die Anbindung an Datenbanken, die Verbindung mit webbasierten Plattformen zur Datenextraktion und eine einfache Integration von Drittanbietergeräten.

Automatisierungssoftware löst große Herausforderungen

Bei der Programmierung der Maschine mit der Beckhoff Automatisierungssoftware TwinCAT 3 arbeitete Robert Belk mit Steuerungsingenieur Kevin Judd von Voxel zusammen. TwinCAT ermöglicht es Ingenieuren, in der Sprache zu programmieren, die ihren Fähigkeiten und den Applikationsanforderungen am besten entspricht. Robert Belk setzte auf Structured Text, zusammen mit C# für die HMI-Anpassung.

Neben der Standard-SPS-Funktionalität und der Ausführung von PID-Schleifen für Prozesssensoren waren mehrere andere TwinCAT-Funktionen entscheidend, darunter:

- ADS-Kommunikation zwischen der Maschinenlogik und einer benutzerdefinierten Windows-.Net-Anwendung für die Schnittstelle zum optischen Messgerät und HMI,

- PTP-Motion-Control-Bibliothek, z. B. zum Antrieb von Kugelgewindetrieben mit 13 Beckhoff Servomotoren AM8100 für das Heben und Senken des PECM-Werkzeugs,

- Datenbankkonnektivität über TwinCAT 3 Database Server zur Hochgeschwindigkeitsanbindung an eine benutzerdefinierte Datenbank für Work-in-Progress (WIP)-Kontrolle und Leistungskennzahlenermittlung.

„Dieses System erfordert eine Echtzeit-Interaktion mit einer MS-SQL-Datenbank. Jedem Teil wird eine virtuelle Seriennummer zugewiesen, wenn es in das erste Fach gelegt wird und diese Nummer wird während jedes Prozessschritts aktualisiert“, sagt Robert Belk. „Die Teiledaten sind sehr wichtig, um den Verschleiß oder die Beschädigung von Werkzeugmaschinen zu ermitteln und den Bearbeitungsprozess zu optimieren. Die Datenbank-Client-Software von Beckhoff ermöglicht eine sehr schnelle Ausführung von gespeicherten Prozeduren innerhalb der TwinCAT-Steuerungssoftware.“

Präzisionssteuerung für die Präzisionsbearbeitung

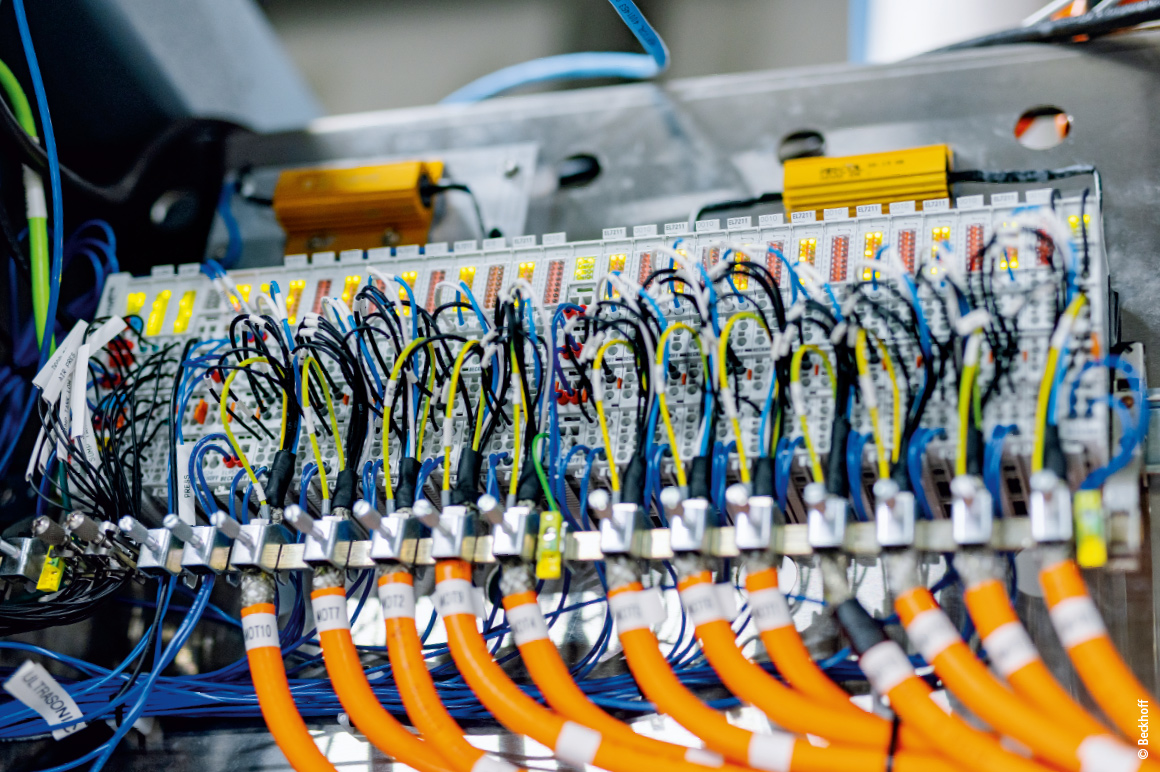

Die PECM-Fertigungslinie von Voxel nutzt einen Embedded-PC CX2042 mit TwinCAT als zentrale Maschinensteuerung. Der CX2042 mit direkt angereihten EtherCAT-Klemmen kommuniziert mit den drei unterschiedlichen Robotertypen, optischen Messgeräten, der MS-SQL-Datenbank und dem HMI. Die nötige Rechenleistung für kurze Zykluszeiten liefern Intel®-Xeon®-Multicore-Prozessoren.

Auf der Netzwerkseite bietet EtherCAT schnelle Echtzeitkommunikation und eine flexible Topologie. Die am Knickarmroboter installierten EtherCAT-Klemmen steuern das End-of-Arm-Tooling mit Ventilen und Sensoren für 24 Greifersätze. Mit den Servoklemmen EL7211 wurden platzsparende 48-V-DC-Servoverstärker für die Servomotoren AM8100 eingesetzt. TwinSAFE-Hardware sowie Roboter-integrierte Funktionen ermöglichen die Implementierung funktionaler Sicherheit über das EtherCAT-Netzwerk.

Mit innovativer Automatisierung zur Volumenproduktion

Nach einem Jahr Entwicklungszeit ging die automatische PECM-Produktionslinie im Juni 2023 in Betrieb und produziert rund 4 Mio. Teile pro Jahr. Voxel hat die in der Entwurfsphase festgelegten Benchmarks erreicht. Das System bietet vollständigen Einblick in Qualitätskontrolldaten, den pH-Wert etc. und ermöglicht durch Rückverfolgbarkeit die Einhaltung von Normen wie AS9100 in der Luft- und Raumfahrt und ISO 13485 bei der Herstellung von Medizinprodukten. Zudem kann es die Produktion unterbrechen und Bediener warnen, wenn etwas außerhalb der Toleranz liegt.

„Ob es sich um ein Teil für ein Düsentriebwerk, ein medizinisches Implantat oder einen Wärmetauscher für eine Energieanwendung handelt, unsere Vision ist es, den Kunden differenzierte Technologien anzubieten, die ihnen helfen, Leistungs- und Kostenkennzahlen zu optimieren“, sagt Daniel Herrington. „Wir wollen sie während des gesamten Prozesses und des gesamten Produktlebenszyklus unterstützen. Unser Ziel ist es, ein zuverlässiger Partner für die technische Entwicklung und die Serienfertigung zu sein.“ Und die Nachfrage gibt ihm Recht: Das Unternehmen produziert rund um die Uhr im Dreischichtbetrieb, um mit den Bestellungen Schritt zu halten.