Neben den Kernverfahren der Kunststoffverarbeitung gibt es wichtige Technologien der Weiterverarbeitung von Kunststoff-Vorprodukten. Grundsätzlich unterschieden wird dabei zwischen thermischen und nichtthermischen Verfahren der Nachbearbeitung.

Die Vorteile der innovativen Beckhoff Technologie für die Nachbearbeitung von Kunststoffteilen:

- Offene, plattformunabhängige Steuerungstechnik macht die Entwicklungsaufwendungen zukunftssicher.

- Performante, skalierbare Steuerungstechnik steigert die Produktivität und bietet ein optimales Preis-Leistungsverhältnis.

- I/Os für alle gängigen Signaltypen und unterschiedlichen Umgebungsbedingungen unterstützen ein modulares Maschinendesign.

- Vielfältige Antriebstechnikkomponenten in unterschiedlichen Leistungsklassen, inklusive der innovativen Transportsysteme XTS und XPlanar, ermöglichen völlig neue Maschinenkonzepte.

- EtherCAT als schneller Feldbus bringt die hohe Systemleistung an die Sensorik/Aktuatorik und erlaubt zudem den Einsatz von Komponenten von Drittanbietern, z. B. in der Antriebstechnik.

- Unser großes Komponentenportfolio und EtherCAT als perfekt in TwinCAT integrierter Feldbus erlauben den Aufbau kompletter Produktionslinien, inklusive Füllstationen und Verpackung.

Beckhoff Technologie unterstützt Sie bei der Nachbearbeitung von Kunststoffhalbzeugen

Nachbearbeitung von Kunststoffhalbzeugen ohne erneute thermische Behandlung

Extrusionslinien bzw. Folienanlagen integrieren die Nachbearbeitungsprozesse, wie Ablängen, Zuschneiden oder Winkeln; häufig sind diese Maschinenmodule mit einer eigenen Beckhoff Steuerung ausgerüstet. Für Fügetechnik-Prozesse und Ultraschallschweißen bieten wir u. a. die kompakte Antriebstechnik mit integrierter Motion Control sowie die passenden Temperaturregelalgorithmen. Für die Montage von Kunststoffbauteilen − zum Beispiel bei der Herstellung von medizintechnischen Produkten − steht Ihnen ein breites Portfolio an Antriebstechnikkomponenten, inklusive des Lineartransportsystems XTS, zur Verfügung. Zunehmend kommen in diesem Bereich auch Vision-Produkte zum Einsatz. Beim Beschichten wurde erstmalig auch XPlanar als flexibler, schneller Werkstückträger eingesetzt. Eine wichtige Technologie im Bereich der Verpackungsfolien ist das Bedrucken. Ausführlichere Informationen zu unseren Lösungen für Druckanwendungen finden Sie hier.

Folgende Bearbeitungsschritte für Kunststoff-Vorprodukte sind weit verbreitet:

- Ablängen, Zuschneiden, Wickeln

- Fügetechnik/Kleben, Ultraschallschweißen

- Beschichten

- Bedrucken

- Montage

Für diese Verfahren bietet Beckhoff Lösungen aus seinem reichhaltigen Produktportfolio:

- TwinCAT als Engineeringsoftware mit integrierten Motion-Control-Funktionen

- Antriebstechnikkomponenten, inklusive der innovativen Transportsysteme XTS und XPlanar

- I/Os für alle gängigen Signaltypen und unterschiedlichen Umgebungsbedingungen

- leistungsfähige Industrie-PCs und eine große Vielfalt an Bediengeräten

- diverse Feldbusschnittstellen zur Anbindung von Nachbearbeitungsmaschinen mit eigener Steuerung

PC-based Control optimiert die thermische Weiterbearbeitung von Kunststoffprodukten

Bei der thermischen Nachbearbeitung werden die Geometrie und die mechanischen Eigenschaften des Vorformlings festgelegt. Weit verbreitete Verfahren sind das Streckblasformen und der Thermoformprozess. Für diese Produktionsverfahren ist PC-based Control mit TwinCAT als Engineering-Plattform im Einsatz. Besonders interessant sind hier auch die Motion-Control-Lösungen von Beckhoff für hydraulische und elektrische Achsen, das umfangreiche Antriebstechnikportfolio und die hohe Systemleistung der PC-basierten Steuerungstechnik in Verbindung mit EtherCAT. Bediengeräte mit HTML5-basierter Visualisierung eröffnen webbasierte Bedienkonzepte.

Thermoformen/Tiefziehen

Das Eingangsmaterial für den Thermoformprozess sind Kunststoff-Flachfolien, die in einem Extrusionsprozess erzeugt werden. In der Tiefziehmaschine wird die Kunststofffolie erwärmt und durch Thermoformwerkzeuge/-stempel in die gewünschte Form gebracht.

Beckhoff optimiert den Thermoformprozess durch:

- offene, PC-basierte Steuerungstechnik mit hochentwickelter Bahnregelung, u. a. für nicht lineare Getriebefunktionen (Kurvenscheiben)

- Temperaturregler für die Folienerwärmung mittels Infrarot-Strahlern.

- Hydraulik-Softwarebibliothek für hydraulisch angetriebene Tiefziehwerkzeuge

- kompakte Antriebstechnik und motorintegrierte Verstärker zur Realisierung kompakter, modularer Maschinenkonstruktionen

- HTML-5-basierte Prozessvisualisierung mit vorgefertigten Framework Controls zur Visualisierung der Temperaturregler

Streckblasverfahren

Bei der Herstellung von Kunststoffen sind auch zweistufige Produktionsverfahren üblich, wie z. B. bei der Herstellung von PET-Flaschen. Zunächst wird ein sogenannter Vorformling (Preform) in einem Spritzgießprozess erzeugt. In einer zweiten Produktionsstufe wird mit Hilfe des Streckblasverfahrens der erwärmte Vorformling gestreckt und in einer Form − durch das Einpressen von Luft − auf die gewünschte Form aufgeblasen. Beckhoff liefert Automatisierungstechnik für beide Produktionsschritte. Husky Injection Molding Systems, der Marktführer bei der Herstellung von Vorformlingen, verwendet Beckhoff Technik seit mehr als 20 Jahren.

Die Vorteile zur Herstellung von Preforms mit Beckhoff:

- Offene, plattform-unabhängige Steuerungstechnik macht die Entwicklungsaufwendungen zukunftssicher.

- Performante, skalierbare Steuerungen tragen zur Materialersparnis bei.

- EtherCAT als schneller Feldbus erlaubt den Einsatz von Komponenten von Drittanbietern, z .B. in der Antriebstechnik.

- problemlose Integration in Produktionszellen

Beckhoff Technologie-Highlights für Nachbearbeitung

Das PC-based-Control-Prinzip

Mit unserer PC-basierten Steuerungstechnik bieten wir für alle Bereiche der Automatisierung von Kunststoffmaschinen umfassende Systemlösungen in verschiedenen Leistungsklassen an. Das Grundprinzip beruht auf einem leistungsfähigen Industrie-PC, einer performanten Feldbusanschaltung mit den angeschlossenen Peripheriegeräten für Sensorik und Aktorik sowie der Software TwinCAT für Engineering und Echtzeitsteuerung. Ergänzt wird die Steuerungsplattform durch ein umfangreiches Portfolio an Antriebstechnikkomponenten. TwinCAT bündelt alle notwendigen Funktionalitäten wie SPS, Motion Control, Robotik, Messtechnik, Bildverarbeitung und HMI in einer Software. Basierend auf IT-Standards verfügt unsere Steuerungslösung über die notwendige Offenheit, um intelligente Produktionskonzepte gemäß Industrie 4.0 zu realisieren.

Aufgrund der Leistungsstärke moderner Prozessoren, wie wir sie in allen PC-Serien verbauen, können rechenintensive Anwendungen problemlos in die Steuerungsplattform integriert werden. Kunststoffmaschinenhersteller profitieren vom kontinuierlichen Leistungszuwachs der Prozessoren: Kürzere Abtastzeiten steigern schon heute die Qualität des Endprodukts und bilden in Zukunft die Voraussetzung zur Realisierung selbstlernender Maschinen. Die Möglichkeit, beispielsweise eine Spritzgießmaschine komplett zu simulieren im virtuellen Designprozess, spart Zeit bei der Entwicklung und der Inbetriebnahme.

EtherCAT: Weltstandard für Kunststoffmaschinen

Die EtherCAT-Technologie wurde 2003 von uns auf den Markt gebracht und als offener Standard der Automatisierungstechnik zur Verfügung gestellt. Mit herausragender Leistung, flexibler Topologiewahl, umfangreicher Diagnose und einfacher Konfiguration eignet sich EtherCAT optimal für den Einsatz in Kunststoffmaschinen. Wir liefern die größte Anzahl von EtherCAT-kompatiblen Automatisierungsmodulen sowohl für I/Os als auch für die Antriebstechnik.

In der Kunststofftechnik gehört EtherCAT zu den am meisten genutzten Standards. Es steht eine große Anzahl EtherCAT-kompatibler Sensoren und Aktoren im Markt zur Verfügung, wodurch eine hohe Investitionssicherheit gewährleistet ist. Besonders interessant für elektrisch angetriebene Spritzgießmaschinen ist die problemlose Anbindung von Verstärkern von Drittanbietern. Auch andere Feldbussysteme können als Kommunikationslayer über EtherCAT eingebunden werden.

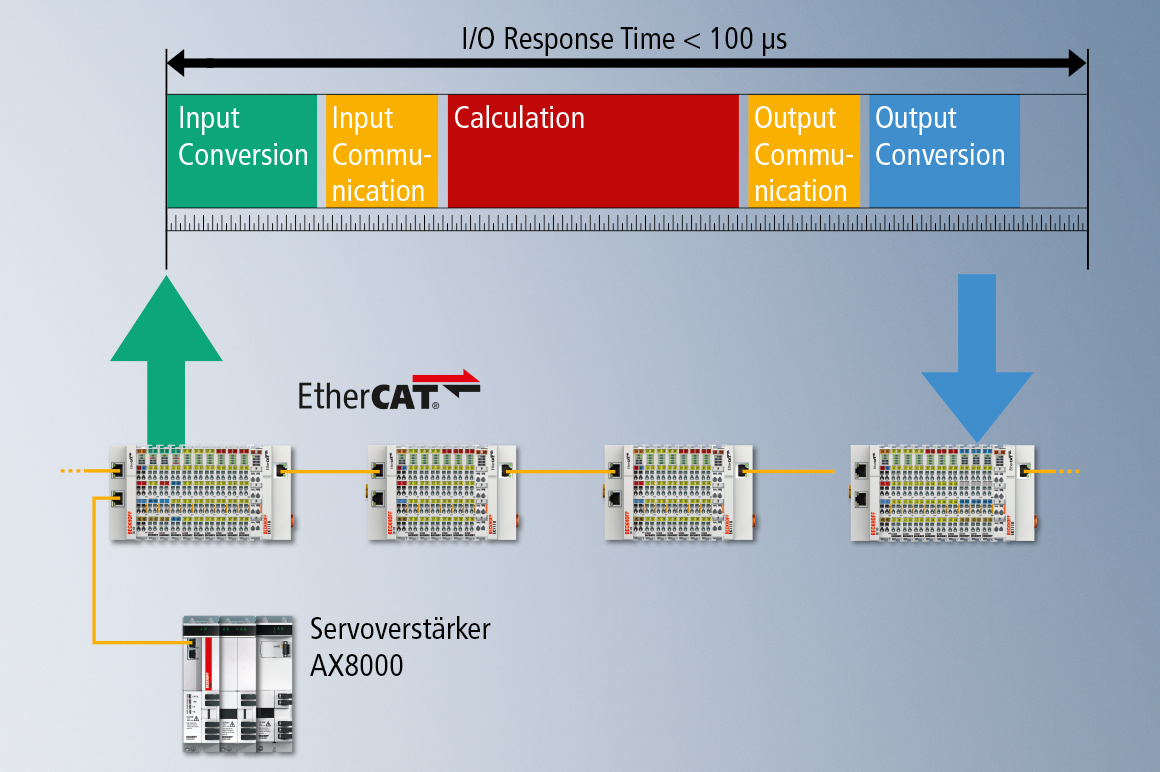

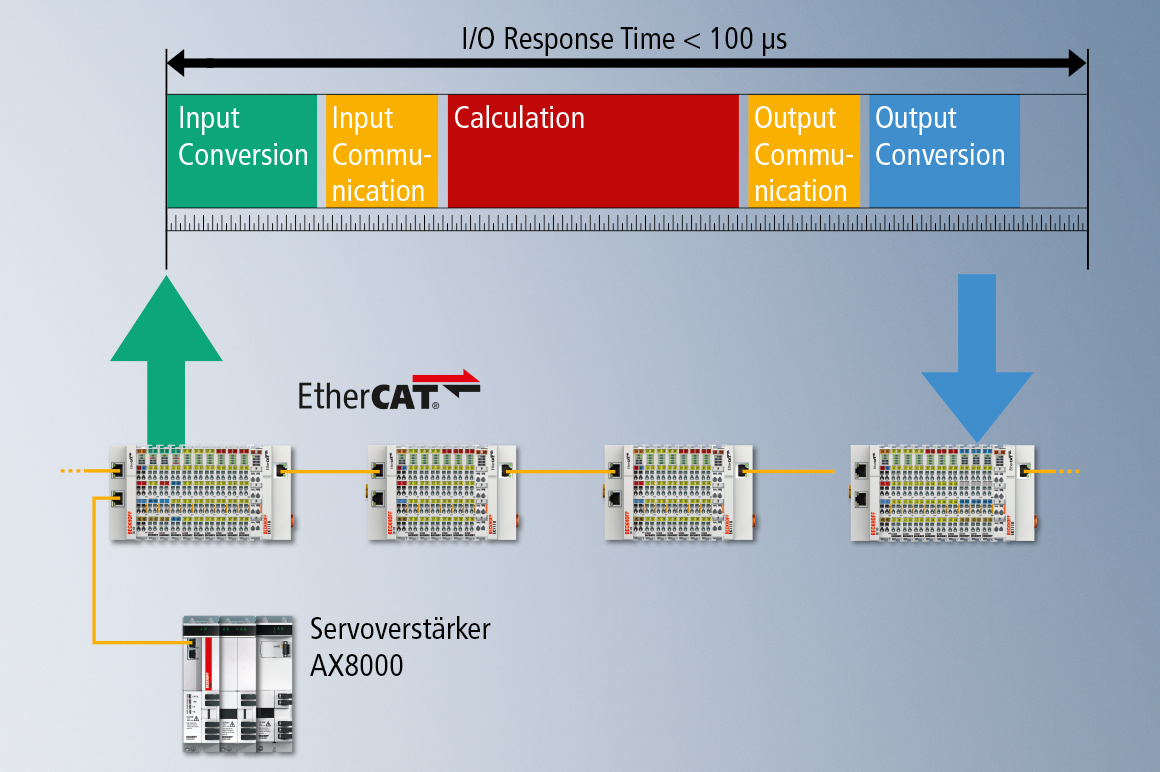

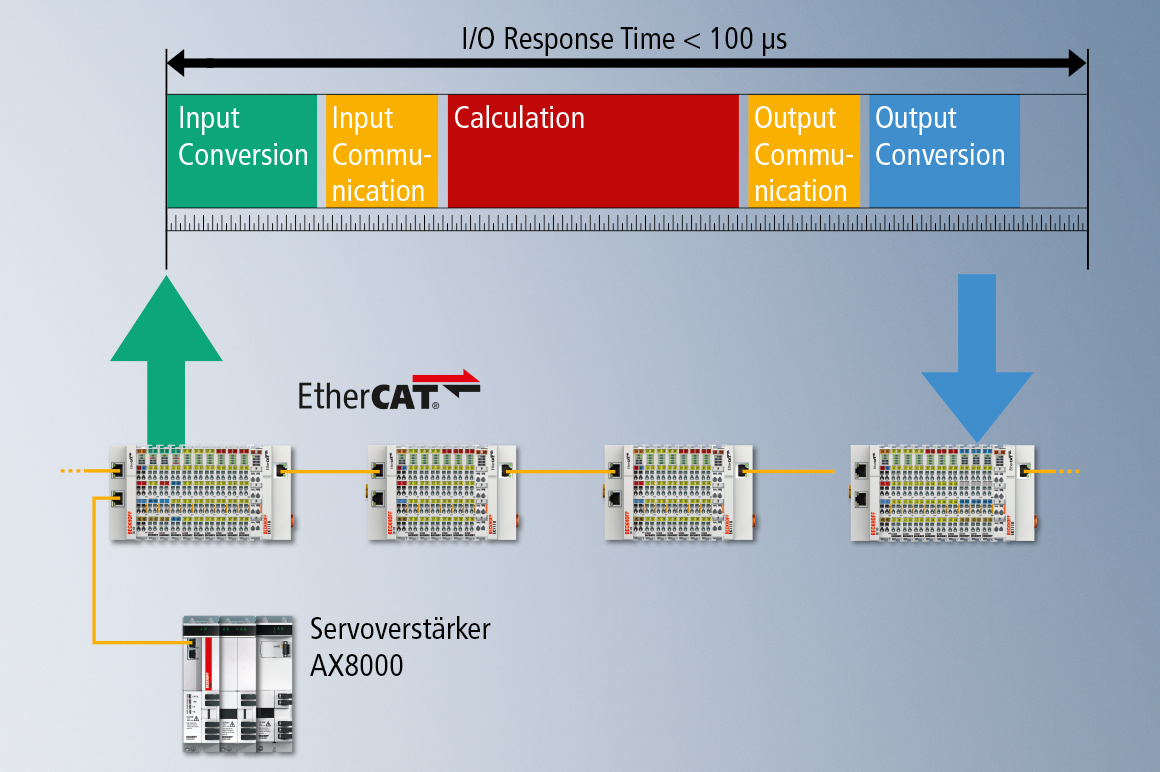

Die schnelle und hochpräzise Technologie eXtreme Fast Control (XFC) basiert auf EtherCAT und speziellen, für XFC optimierten I/O-Baugruppen, die mit hoher Genauigkeit Signale aufnehmen bzw. Aktionen auslösen. Mit I/O-Response-Zeiten unter 100 μs ermöglicht XFC sehr schnelle und deterministische Reaktionen und trägt damit zur Prozessoptimierung bei.

Maximale Produktionseffizienz mit XFC

Die von Beckhoff entwickelte schnelle und hochpräzise eXtreme Fast Control Technology (XFC) reduziert den Rohstoffverbrauch und erhöht die Teilequalität. Mit einem leistungsfähigen Industrie-PC, den ultraschnellen EtherCAT-I/O-Klemmen, EtherCAT als Kommunikationssystem und der Automatisierungssoftware TwinCAT lassen sich I/O-Response-Zeiten unter 100 µs realisieren. Durch die Erfassung schnell veränderlicher Eingangssignale mit hoher zeitlicher Auflösung von unter 100 ns ist der Einspritzprozess exakt beherrschbar. Der Betrag und Verlauf der Stellgröße kann, in Abhängigkeit vom Zeitpunkt des Umschaltereignisses, durch sehr schnelle Algorithmen präzise berechnet werden. Das Bearbeitungsfenster wird schmaler, die Teilegewichtsschwankungen und der Materialverbrauch werden reduziert. Mit hochgenauer Servoantriebstechnik, in Verbindung mit XFC, wird die Reproduzierbarkeit des Spritzgießprozesses nochmals erhöht. XFC erlaubt auch die Integration von Messtechnik in die Maschinensteuerung ohne zusätzliche Spezialhardware. Damit lässt sich zum Beispiel eine kostengünstige Lösung für Condition Monitoring realisieren, die für eine längere Lebensdauer von Maschinen sorgt und durch vorbeugende Wartung Maschinenstillstandszeiten minimiert.

Durch die Erfassung schnell veränderlicher Eingangssignale mit hoher zeitlicher Auflösung ist z. B. der Einspritzprozess bei Spritzgießmaschinen insbesondere mit servoelektrischer Antriebstechnik exakt beherrschbar. Der Betrag und Verlauf der Stellgröße kann, in Abhängigkeit vom Zeitpunkt des Umschaltereignisses, durch schnelle Algorithmen präzise berechnet werden. Auf diese Weise werden die Teilegewichtsschwankungen reduziert und der Materialverbrauch sinkt.

Die Oversampling-Technologie auf Basis von XFC macht den Signalverlauf exakt bestimmbar. In Kombination mit der Time-Stamp-Funktion von EtherCAT, die jedes Ereignis mit einer hochgenauen Zeitangabe verknüpft, wird die Reproduzierbarkeit von Abläufen gegenüber klassischen Lösungen deutlich erhöht.

TwinSAFE: die offene und skalierbare Sicherheitstechnologie

Mit TwinSAFE haben wir ein durchgängiges Sicherheitskonzept umgesetzt, das sichere Funktionalitäten in die nicht sicherheitsgerichtete Steuerungsarchitektur integriert. Separate Sicherheitssteuerungen werden damit überflüssig. Die typischen Sicherheitsfunktionen sind in der TwinSAFE-Logic EL6910 oder der kompakten Safety-Steuerung EK1960, auf Basis von Standard-Safety-Funktionsbausteinen, entsprechend den Sicherheitsanforderungen, programmier- bzw. konfigurierbar. Mit unserer Safety-Lösung wird der Engineering-Prozess beschleunigt, da sich die sicherheitsgerichteten Erfordernisse unterschiedlicher Maschinenkonfigurationen per Software realisieren lassen. Alle Beckhoff Sicherheitssteuerungen eignen sich für Anwendungen bis SIL 3 nach IEC 61508 bzw. Performance-Level e der ISO 13849-1 und erfüllen so die Norm DIN EN 201 für Spritzgießmaschinen.

Über die TwinSAFE-I/O-Module wird die Sicherheitstechnik nahtlos in den Klemmenstrang integriert, wobei sich sichere Signale beliebig mit Standardsignalen mischen lassen. Hiervon profitieren Blasformmaschinen oder Produktionszellen mit Schaltschränken an unterschiedlichen Montageorten. Dank ihrer Skalierbarkeit eignet sich unsere Safety-Lösung sowohl für ausgedehnte Anlagen als auch für kleine Spritzgieß- und Blasformmaschinen. Hier reicht eine Safety-Logic, um die komplette Sicherheitstechnik zu realisieren. Besonders geeignet für Spritzgießmaschinen mit hydraulischen und/oder elektrischen Antrieben ist die kompakte Safety-Steuerung EK1960. Sie erlaubt die direkte Ansteuerung digitaler Schaltventile mit 2 A Last, wie sie z. B. in Kernzügen zum Einsatz kommen. Mit der TwinSAFE-SC-Technologie lassen sich Signale mit niedrigem Safety-Level redundant für sicherheitstechnische Aufgaben nutzbar machen.

Steuerungsintegrierte Bildverarbeitung sichert die Teilequalität bei der Kunststoffverarbeitung

Die optische Qualitätsüberwachung ist in der Kunststofftechnik seit Langem bekannt. Aufgrund der Integrationsaufwendungen und des Fehlens vollständiger Lösungen hat sie sich bisher jedoch noch nicht als Standard durchgesetzt. Der Ansatz der PC-basierten Steuerungstechnik bietet hier die ideale Lösung: Mit TwinCAT Vision integriert Beckhoff die Bildverarbeitungsfunktionalitäten komplett in die bekannte Engineering-Umgebung des Maschinenprogrammierers, wodurch sich die Programmierung und der Test deutlich vereinfachen. Alle aus der Bildverarbeitung abgeleiteten Steuerungsfunktionen, wie die exakte Positionsbestimmung des Werkstücks sowie das Auslösen der Kamera und der Lichtquelle, werden in Echtzeit synchronisiert. Dies ist ein entscheidender Vorteil der integrierten Bildverarbeitungslösung gegenüber separaten Systemen.

Die Vision-Lösung von Beckhoff eignet sich in der Kunststoffindustrie optimal zur Prozessüberwachung, z. B. beim Auswerfer, zur Bestimmung der Teilegeometrie und zur Lageorientierung.

Vorsprung durch TwinCAT Vision

- Qualitätsverbesserung: Die präzise Vermessung sowie eine exakte optische Inspektion sichern die Einhaltung der Prozessparameter.

- Effizienzsteigerung: Die synchrone Inline-Vermessung von Teilen ohne separate Messstation verbessert die Effizienz.

- Qualitätssicherung: Anwendungen wie Track & Trace ermöglichen die Nachverfolgbarkeit der Produktqualität für jedes einzelne Teil, wie sie z. B. für sicherheitskritische Anwendungen im Bereich der Medizintechnik oder für spezielle Automotive-Teile erforderlich sind.

- Temperaturmessung: Mit Hilfe von Wärmebildkameras kann die Oberflächentemperatur von Kunststoffteilen bestimmt werden.

- Machine Learning: Rückschlüsse zwischen Maschineneinstellungen und Teilegeometrien sind eine Voraussetzung für die Entwicklung von Lernalgorithmen als ein Meilenstein hin zu intelligenten, selbstlernenden Maschinen.

Beckhoff Produkt-Highlights für die Nachbearbeitung

Branchen- und kundenspezifische Control Panels und Panel-PCs als Alleinstellungsmerkmal Ihrer Maschine

Die ergonomische Bedienung und das unverwechselbare Erscheinungsbild einer Maschine spielen eine nicht unwesentliche Rolle, um am Markt erfolgreich zu sein. Neben Design und Farbgebung kommt hierbei dem Control Panel als Front-end einer Maschine ein hoher Stellenwert zu. Immer mehr Maschinenbaukunden wünschen sich daher eine branchen- oder kundenspezifische Bedienerschnittstelle als Alleinstellungsmerkmal. Aufbauend auf einem umfangreichen Portfolio an Standard-Control-Panels und -Panel-PCs bietet Beckhoff hier ein breites Lösungsspektrum hinsichtlich der technischen Ausgestaltung und des Designs. Ein in Farbgestaltung und Abmessungen zum Erscheinungsbild der Maschine passendes Panel-Design unterstreicht deren innovativen Charakter. Hierbei sind der Ausgestaltung der Kundenwünsche keine Grenzen gesetzt: vom werksseitig eingefügten kundenspezifischen Firmenlogo über die zum Maschinendesign passende Farbgebung bis zum komplett individuell gestalteten Panel auf Basis einer individuellen Gerätekonstruktion.

Um den Bedürfnissen der Kunststoffbranche nach ergonomischer Bedienung entgegen zu kommen, bietet Beckhoff Control Panels und Panel-PCs an, die für die verschiedenen Verfahren optimal geeignet sind. Die bedarfsgerechte Ausgestaltung der Standardpanels durch die Integration von Handbedientastern und Schaltern gestaltet die Maschinenbedienung komfortabler. Aufbauend auf der profunden Kenntnis der einzelnen Prozessschritte in der Kunststoffverarbeitung, entsteht − ohne großen Entwicklungs- und Kostenaufwand − aus einem Standard- ein branchenspezifisches Panel.

Für das breite Anwendungsspektrum von Spritzgießmaschinen hat Beckhoff mit dem XMold-Panel-PC eine schlüsselfertige Systemlösung entwickelt, welche die unterschiedlichsten Applikationen − von Standard- bis zu Spezialanforderungen − abdeckt. Sie umfasst einen Panel-PC CP6212-1001 mit 12-Zoll-Display im Portraitmodus, die Beckhoff I/O-Module, die Technologiesoftware für Spritzgießmaschinen sowie (optionale) Antriebskomponenten. Das XMold-Panel verfügt über eine für Spritzgießverfahren optimierte Tastenanordnung, die für die Mehrzahl der Anwendungen ausgelegt ist. Die Technologiesoftware beinhaltet Standardfunktionalitäten, wie z. B. umfangreiche Kernzugfunktionalitäten, sodass kundenseitig kein großer Programmieraufwand entsteht.

EtherCAT-I/O-Module integrieren Temperaturregelung, Energiemessung und Sicherheitstechnik in die Steuerungsplattform

1995 hat Beckhoff die Busklemme auf den Markt gebracht, die sich seitdem zu einem der wichtigsten Technologiestandards der Automatisierungstechnik entwickelt hat. Im Jahr 2003 folgte die Entwicklung des schnellen Kommunikationssystem EtherCAT. Von Beckhoff als offenes System auf den Markt gebracht, wurde es innerhalb weniger Jahre zu einem Weltstandard in der Automatisierung. Anwendern steht ein umfangreiches EtherCAT-I/O-Klemmenportfolio zur Verfügung, das sowohl hinsichtlich seiner Leistungsfähigkeit als auch seiner Varianz hervorragend geeignet ist, um jede Funktionalität in Kunststoffmaschinen und deren Peripherie zu automatisieren.

- EL3318 zur Temperaturerfassung

Die EtherCAT-Klemme EL3318 eignet sich optimal zur Temperaturerfassung über Thermoelemente. Die 8-Kanal-Eingangsklemme mit integrierter Kaltstellenkompensation ist sehr kompakt im Aufbau und erfasst Temperaturen mit hoher Genauigkeit und hohem Störabstand. - EL3403 und EL3446 zur Energiemessung

Mit der 3-Phasen-Leistungsmessklemme EL3403 kann der Energieverbrauch einer Kunststoffmaschine gemessen und optimiert werden. In Verbindung mit dem TwinCAT Plastic Processing Framework dient die EL3403 zum kostengünstigen Condition Monitoring der Heizbänder durch sequenziell abwechselnde Testung im Betrieb. In traditionellen Steuerungsaufbauten kann die Leistungsmessklemme auch zur Strommessung genutzt werden. Für die einfache Überwachung der Heizbandfunktion steht die EL3446 zur Verfügung. In Kombination mit der Spannungsmessung in nur einer Leistungsmessklemme kann die Leistungsaufnahme einzelner Maschinenkomponenten durch eine Strommessung kostengünstig aufgezeichnet werden. Mit Einsatz der Beckhoff SCT-Stromwandler (SCT2xxx, SCT1xxxx) lässt sich die passende Kombination von Sensor- und Energieerfassungsklemme ohne Detailwissen zusammenstellen. - EL3255 zur Positionserfassung

Die EtherCAT-Klemme EL3255 erlaubt die potentiometrische Positionserfassung. Durch eine integrierte Spannungsversorgung liefert die Klemme exakte Ergebnisse (Spannungswerte) auch in Umgebungen mit hohen Störfeldern. Die EL3255 eignet sich insbesondere für Spritzgieß- und Blasformmaschinen mit hydraulischer Antriebstechnik. - EL6224 IO-Link-Klemme

IO-Link ist ein preisgünstiger Feldbus für das Einlesen von Sensoren mit geringen Echtzeitanforderungen. Eine bevorzugte Anwendung, beispielsweise in der Extrusion, ist das Einlesen von Massedruck und Massetemperatur über die EL6224. - Thermoelement-Feldbus-Module FM33xx

Die Feldbus Module mit EtherCAT-Feldbusverbindung erlauben das sichere und genaue Einlesen von Thermoelementen auf Spritzgießwerkzeugen, beispielsweise im Spritzgießwerkzeugbau. Zum Schutz gegen Fremdspannungen an den Thermoeingängen besitzen die Feldbus Module eine Back-Voltage-Protection. Durch Wegfall von Kompensationsleitungen sinken die Verkabelungskosten. - TwinSAFE-Klemmen zur Integration der Sicherheitstechnik in die Steuerung

Aufgrund ihrer Skalierbarkeit eignet sich die Beckhoff Safety-Lösung sowohl für ausgedehnte, komplexe Anlagen mit verteilten I/Os als auch für kleine Spritzgieß- und Blasformmaschinen. Hier reicht eine Safety-Logic um die komplette Sicherheitstechnik zu realisieren. Besonders geeignet für Spritzgießmaschinen mit hydraulischen und/oder elektrischen Antrieben ist die kompakte Safety-Steuerung EK1960. Sie erlaubt die direkte Ansteuerung digitaler Schaltventile mit 2 A Last, wie sie z. B. in Kernzügen zum Einsatz kommen.

Effizientes Energiemanagement

Der Energieverbrauch bei der Kunststoffverarbeitung variiert je nach Verfahren, ist aber grundsätzlich sehr hoch und stellt einen erheblichen Kostenfaktor dar. Energieeffizienz ist deshalb ein wesentlicher Baustein für nachhaltige Produktion. Beckhoff liefert die passende Technologie für die laufende Überwachung des Energieverbrauchs sowie für die detaillierte Verbrauchsanalyse von Neuentwicklungen.

Hierfür bietet Beckhoff leistungs- und kostenoptimierte Soft- und Hardwarekomponenten:

- Die Softwarebibliothek TwinCAT 3 Power Monitoring TF3650 ist eine SPS-Bibliothek zur Auswertung von Strom- und Spannungsrohdaten, die durch die EtherCAT-Klemmen bereitgestellt werden. Zur Berechnung von RMS-Werten für Strom, Spannung und Leistung stehen entsprechende Funktionsbausteine zur Verfügung.

Besonders geeignet für die Kunststoffindustrie sind die folgenden EtherCAT-Klemmmen:

- Die EtherCAT-Klemmen EL3443 und EL3453 ermöglichen die direkte Messung aller relevanten elektrischen Daten des Versorgungsnetzes im EtherCAT-I/O-System. Damit ist eine integrierte Beobachtung der Energieeffizienz einer Anlage einfach realisierbar.

- Die Netzmonitoring-Klemmen EL3773 und EL3783 sind für die detaillierte Zustandserfassung eines 3-phasigen Wechsel- oder Gleichspannungsnetzes konzipiert.

EtherCAT-Steckmodule: die perfekte I/O-Lösung für Serienanwendungen

Die EtherCAT-I/O-Steckmodule basieren elektronisch auf den bekannten EtherCAT-Klemmen und stellen auch deren große Signalvielfalt inklusive funktionaler Sicherheit (TwinSAFE) zur Verfügung. Ihre elektromechanische Konstruktion ermöglicht das direkte Stecken auf ein anwendungsspezifisches Signal-Distribution-Board. Diese Rangierplatine verteilt die Signale und die Spannungsversorgung über applikationsspezifische Steckverbinder an die Maschinenmodule per vorkonfektioniertem Kabel. Die Verwendung des Signal-Distribution-Boards hat den wesentlichen Vorteil, dass von der Leiterkartenfertigung über die Bestückung bis zur Inspektion alle Schritte hochautomatisiert erfolgen. Auf der Leiterkarte können sämtliche Anschlussarten kundenspezifisch platziert werden. Die auf die Applikation abgestimmte Anschlussebene optimiert z. B. mit vorkonfektionierten Kabeln und kodierten Steckern den Verdrahtungsaufwand deutlich.

Der Herstellungsprozess wird maximal beschleunigt und das Risiko von Verdrahtungsfehlern reduziert. Dies spart Arbeitszeit und damit Kosten. Es ermöglicht die Fertigung an verschiedenen weltweiten Standorten mit minimalem Risiko, da durch Automatisierung und Kodierung Fehler per Konzept vermieden werden.

Durchgängig EtherCAT bis in die IP67-Welt

Mit der EtherCAT Box kommt die EtherCAT-Technologie ohne Schaltschrank zum Einsatz. Die Module der IP67-Serie haben durchgängig ein direktes EtherCAT-Interface, d. h. die hohe Performance bleibt bis in jedes Modul erhalten. Dies eröffnet in der IP67-Welt eine schnelle Prozessdatenkommunikation mit XFC, hochgenaue Messtechnik und integrierte Antriebstechnikfunktionen direkt im Feld. Die robuste Bauweise der EtherCAT-Box-Module erlaubt ihren Einsatz direkt an der Maschine. Schaltschrank und Klemmenkasten werden hier nicht mehr benötigt. Neben den robusten M12-Schraubverbindern werden für kostensensitive Anwendungen auch D-Sub-Steckverbinder angeboten, die für Handlinganwendungen perfekt geeignet sind.

- Mit der EtherCAT Box EP3744 lässt sich in Handlinganwendungen eine Pneumatik-Drucküberwachung für die Greiferelemente realisieren; gleichzeitig können sechs digitale Eingänge eingelesen werden.

- In der EP1816 wird die Erfassung von 16 digitalen Eingängen mit der Messung von Beschleunigungskräften in 3 Achsen kombiniert.

- Die EP3752 ermöglicht die Messung von Beschleunigungskräften ohne zusätzliche Eingänge. Die Messwerte der Beschleunigungssensoren können zur Erfassung der Massenkräfte, z. B. an Maschinenkörpern oder für innovative Regelungskonzepte mit Ruckkompensation an Handlinggeräten, genutzt werden.

- Für die Erfassung der Prozesstemperaturen direkt am Ort der Entstehung eignet sich die EtherCAT Box EP3314. Durch sie wird die Messgenauigkeit erhöht, und es werden Ausgleichsleitungen für die Thermoelemente eingespart.

- Besonders für die Temperaturerfassung an Spritzgießwerkzeugen oder an Düsen in Extrusionsanlagen eignen sich die Feldbus Module FM3312 oder FM3332 im robusten Metallgehäuse. In einem Industriesteckverbinder können bis zu 32 Temperaturkanäle erfasst werden. Die Betriebssicherheit wird zusätzlich durch einen Verpolungsschutz gegenüber Phasenspannung gewährleistet.

- Mit der EP3356 ist eine hochpräzise Auswertung von Wägezellen möglich, die bei Extruderanwendungen für Dosierung und Massedurchsatzmessung benötigt wird.

Antriebssysteme für hochdynamische Positionieraufgaben

Die Beckhoff Antriebstechnik stellt, in Kombination mit den Motion-Control-Lösungen der Automatisierungssoftware TwinCAT, ein vollständiges Antriebssystem für alle Anwendungen in der Kunststofftechnik dar. Mit EtherCAT als schnellem Kommunikationssystem eignet sie sich für ein- und mehrachsige Positionieraufgaben mit hochdynamischen Anforderungen. Aufgrund ihrer Skalierbarkeit ermöglicht unsere Antriebstechnik Ihnen die leistungsgerechte Auslegung Ihrer Antriebslösung.

Ein Höchstmaß an Performance und Dynamik bieten die Servoverstärker-Baureihen AX5000 und AX8000 mit leistungsfähiger EtherCAT-Systemkommunikation. Die integrierte, schnelle Regelungstechnik der AX-Baureihen unterstützt die Ausführung hochgenauer Positionieraufgaben, wie sie zum Beispiel im Bereich der Folienherstellung erforderlich sind: Die Glättwalzen, welche die extrudierte Folie vor dem Aufwickeln glätten, müssen im Submillimeterbereich verstellbar sein.

Für ultraschnelle Entnahmevorgänge bietet der AX5000 die optimale Lösung. Das flexible Konzept des AX5000 mit 1- und 2-Kanaleinheiten sowie die variable Motorleistung sorgen für ein kostenoptimales Design. Für kompakte, modulare Antriebseinheiten und für kartesische Handlinggeräte sind die Verstärker aus der AX8000-Serie prädestiniert.

Im unteren Leistungsbereich stellen die EtherCAT-Servoklemmen, die einen kompletten Servoverstärker im Standardklemmengehäuse bieten, eine ebenso preiswerte wie kompakte Antriebstechniklösung für niedrige Teilegewichte oder Zusatzaggregate mit geringer Leistungsaufnahme dar.

Unsere Antriebstechnik zeichnet sich durch ihre enorme Fertigungstiefe aus: Die Servoverstärker und Motoren kommen quasi „aus einer Hand“, d. h. die Verstärker werden am Produktionsstandort in Verl produziert, während die Motoren in einem zur Beckhoff Gruppe gehörenden Unternehmen entwickelt und produziert werden. So folgen alle Antriebstechnikkomponenten einem durchgängigen Engineering-Konzept. Das umfangreiche Programm an linearen und rotatorischen Motoren ist optimal auf die Beckhoff Servoverstärker zugeschnitten. Ein Ergebnis dieser erfolgreichen Entwicklungszusammenarbeit ist zum Beispiel die One Cable Technology der Motorenserie AM8000, die Power- und Feedbacksystem in einem Standardkabel zusammenfasst. Hierdurch verringert sich der Einbauraum an der Maschine und die Inbetriebnahmekosten werden gesenkt. Eine weitere technische Innovation als Ergebnis dieser engen Zusammenarbeit ist das dezentrale Servoantriebssystem AMP8000. Es integriert den Servoantrieb in kompakter Bauform in den Servomotor.

Unsere Antriebstechnikkomponenten sind nahtlos in das Engineeringtool TwinCAT integriert. Die Motion-Control-Softwarepakete TwinCAT NC-PTP, NC I und TwinCAT 3 Kinematic Transformation sind perfekt auf die Servoverstärker und Motoren abgestimmt. Durch die integrierte Sicherheitstechnik erfüllen die Servoverstärker die hohen Anforderungen an die Maschinensicherheit von Kunststoffmaschinen und erleichtern die Konfiguration von Produktionszellen. Für die Neuentwicklung von Maschinen hat Beckhoff Tools zur Auslegung von Motoren und Getrieben in TwinCAT integriert. Bei komplexen Anwendungen oder bei der Konstruktion neuer Anlagen bietet Beckhoff auch Unterstützung bei der Auslegung von Motoren und Getrieben an. Sie profitieren so von der langjährigen Expertise unserer Ingenieure in unterschiedlichen Antriebsapplikationen.

TwinCAT: die durchgängige Engineering- und Steuerungsplattform

TwinCAT integriert sämtliche Engineering- und Runtime-Prozesse auf einer zentralen Softwareplattform. Dies gilt für Programmierung, Konfiguration, Echtzeitumgebung und alle Runtime-Module. Durch die Programmierung in den gängigen IEC-SPS-Dialekten und der Integration von C/C++-Algorithmen kann der Maschinenbauer - abhängig von der Qualifikation der Programmierer, der Servicestrategie und des Know-how-Schutzes - die am besten geeignete Programmiermethode frei wählen. Mit der Integration von MATLAB® und Simulink® werden Reglerkonzepte modellbasiert entwickelt und leisten damit ihren Beitrag zur virtuellen Maschinenkonstruktion. Durch die Verwendung von Microsoft Visual Studio als einheitlicher Programmierer-Workbench werden unterschiedliche Versionsverwaltungssysteme unterstützt und das Arbeiten im Team vereinfacht. Für die Serienproduktion bietet TwinCAT mit dem Automation Interface offene Schnittstellen für die Integration kommerzieller IT-Systeme zur Maschinenprogrammgenerierung.

- Umfangreiche TwinCAT-Bibliotheken für Motion Control sparen Entwicklungszeit durch geprüfte und optimierte Algorithmen. Die Supplements TwinCAT PTP und TwinCAT NC I eignen sich hervorragend für Handlinganwendungen mit kartesischen Robotern. Für andere Roboterkinematiken, wie SCARA, Delta und Knickarm, stehen mit TwinCAT Kinematic Transformation Ready-to-run-Lösungen zur Verfügung.

- Inbetriebnahme- und Serviceprozesse werden mithilfe von TwinCAT Scope, einem vollständig in die TwinCAT-Systemarchitektur integrierten Software-Oszilloskop, beschleunigt und verbessert und tragen damit zur Erhöhung der Maschinenqualität bei.

- Mit Hilfe der softwarebasierten Sicherheitstechnik TwinSAFE wird die Verdrahtung komplexer Anlagen vereinfacht; Varianten können in Software abgebildet werden. Damit lassen sich zum Beispiel Produktionszellen modular entwickeln und in Betrieb setzen. Auch die Dokumentation wird vereinfacht und Anpassungen an zusätzliche Kundenanforderungen können schnell realisiert werden.

- Die integrierte, browserbasierte Visualisierungslösung TwinCAT HMI ermöglicht die komfortable Entwicklung und Pflege von Visualisierungsobjekten. Die Präsentation der Informationen erfolgt entweder an den Maschinen und Anlagen oder via Internet über Webbrowser.

- TwinCAT IoT liefert die Voraussetzung für die Datenaggregation in der Cloud oder lokal in der Fertigungsstätte selber. Dazu umfasst TwinCAT standardisierte Kommunikationsprotokolle für Cloud-Anwendungen.

- Mithilfe von TwinCAT Analytics können die gesammelten Daten spezifisch ausgewertet werden.

- Die TwinCAT-Schnittstellen zu Machine-Learning-Algorithmen erlauben die Nutzung von KI-Methoden im traditionellen Steuerungsumfeld.

TwinCAT Motion Control: perfekt geeignet für alle Antriebsaufgaben in der Kunststofftechnik

Motion Control ist seit vielen Jahren ein wichtiger Bestandteil der Beckhoff Software-Engineering-Tools. Mit TwinCAT PTP und TwinCAT NC I werden die Anforderungen elektrischer Antriebstechnik in Kunststoffmaschinen und deren Peripherie perfekt abgedeckt. Verschiedene Softwaremodule für unterschiedliche Aufgabenstellungen, wie z. B. Kurvenscheiben, Synchronisation und interpolierende Bewegung mehrerer Achsen, stehen zur Verfügung. Für die stark verbreiteten, kartesischen Entnahmesysteme ist NC PTP perfekt geeignet; eine Integration in die Maschinensteuerung der Verarbeitungsmaschine ist problemlos realisierbar. Für Stand-alone-Handlinganwendungen stehen die TwinCAT Plastic Application Components zur Verfügung. Als branchenspezifische Erweiterung von TwinCAT unterstützten sie die weit verbreiteten Euromap-Schnittstellen zwischen Spritzgießmaschine und Roboter, entweder als Euromap 67 oder − zukünftig − als Euromap 79 (OPC 40079). Schnelle Entnahmeprozesse, wie z. B. das In-Mold-Labeling mit Hilfe von Seitenentnahmehandling, werden mit der PC- und EtherCAT-basierten Steuerungstechnik optimiert: EtherCAT als Feldbus mit quasi verzögerungsfreier Synchronisation führt zu extrem kurzen Zykluszeiten.

Der Philosophie der offener Automatisierungstechnik folgend, steht mit TwinCAT Motion Control ein Tool zum Entwurf von Produktionszellen zur Verfügung, das die Einbindung von unseren Antriebskomponenten aber auch Komponenten von Drittanbietern erlaubt. TwinCAT NC-PTP ist das passende Engineering-Tool für eine Vielzahl von Antriebskonzepten: von einfachen geschalteten Achsen über Schrittmotoren oder Frequenzumrichter bis hin zu Servoantrieben. Unterschiedliche Encoder-Technologien mit Feldbusschnittstellen oder Direktanbindung über I/Os werden unterstützt. Damit lassen sich Produktionszellen − entsprechend den Markerfordernissen − modular, flexibel und kostenoptimal gestalten.

Insbesondere die Verkettungsmöglichkeiten von Master- und Slaveachsen in nahezu beliebigen Strukturen sowie die leistungsfähigen und vielfältigen Motion-Funktionen von TwinCAT decken unterschiedliche Anwendungsspektren hervorragend ab. Mit der Softwarebibliothek Fliegende Säge lassen sich beispielsweise Ablängeinheiten bei Extrusionslinien perfekt synchronisieren. Leistungsfähige Tools, wie das TwinCAT CAM Design Tool und das TwinCAT Scope, unterstützen das Maschinendesign und die Inbetriebnahme. SPS-Bibliotheken mit Bausteinen nach dem PLCopen-Motion-Control-Standard erleichtern die Programmierung und sparen Engineering-Aufwand durch die Wiederverwendbarkeit der Module.