Digitalisierung für die Prozessindustrie

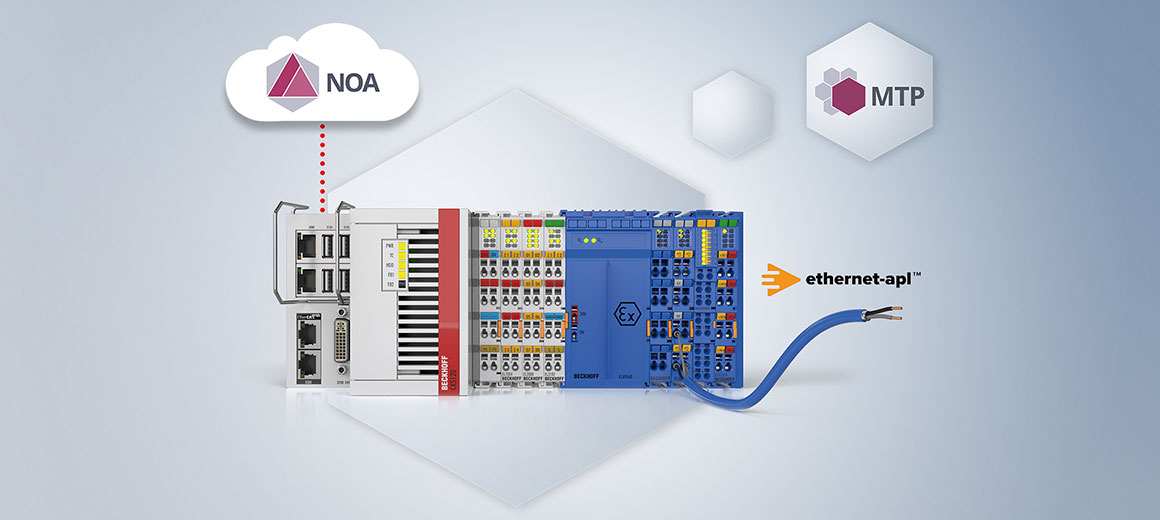

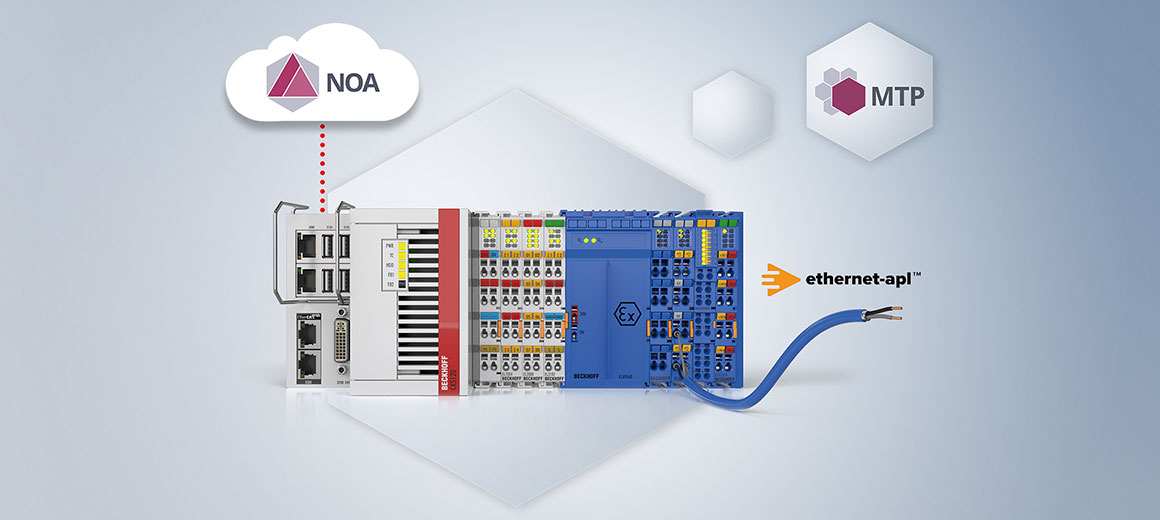

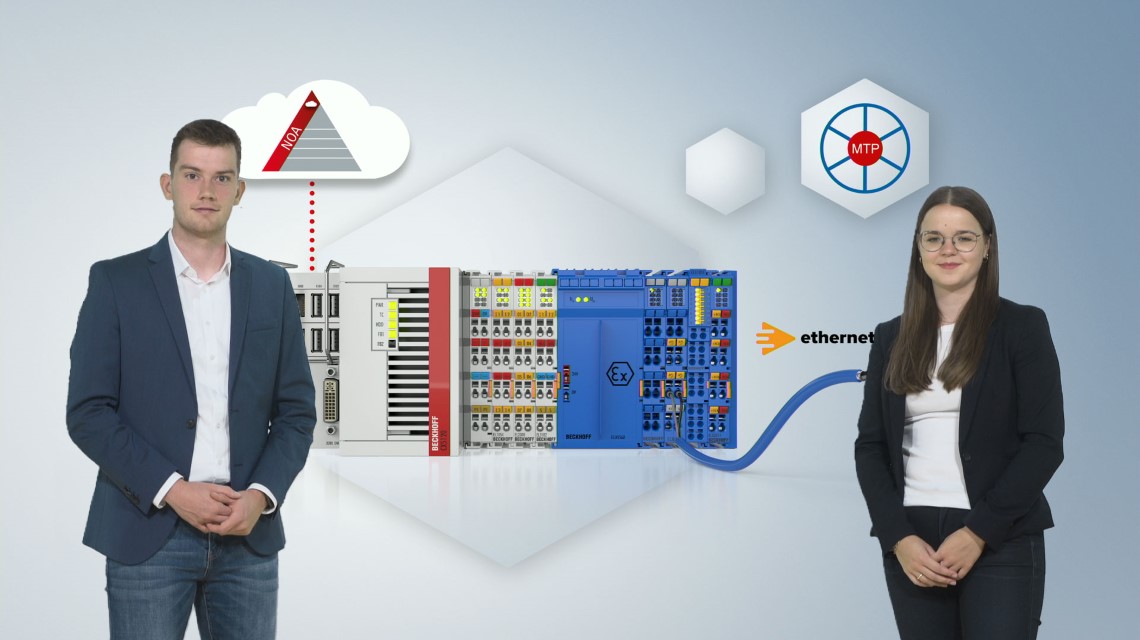

In der Prozessautomatisierung sind zuverlässige und effiziente Produktionsprozesse Voraussetzung für einen wirtschaftlichen Anlagenbetrieb. Moderne Anlagenkonzepte unterstützen bei der Instandhaltung und optimieren den Prozessablauf. Beckhoff bietet mit seiner Umsetzung von NOA, Ethernet-APL und MTP zukunftssichere Lösungsmöglichkeiten sowohl für Bestands- als auch für Greenfield-Anlagen. Konzepte wie Industrie 4.0 und Internet of Things basieren darauf, sämtliche Betriebsdaten einer Anlage zu sammeln und für verschiedene Anwendungen zugänglich zu machen. Diese Daten werden in Analysetools ausgewertet, z. B. um Ausfälle von Feldgeräten frühzeitig zu erkennen. Außerdem lassen sie sich zur Prozessoptimierung und Produktivitätssteigerung nutzen.

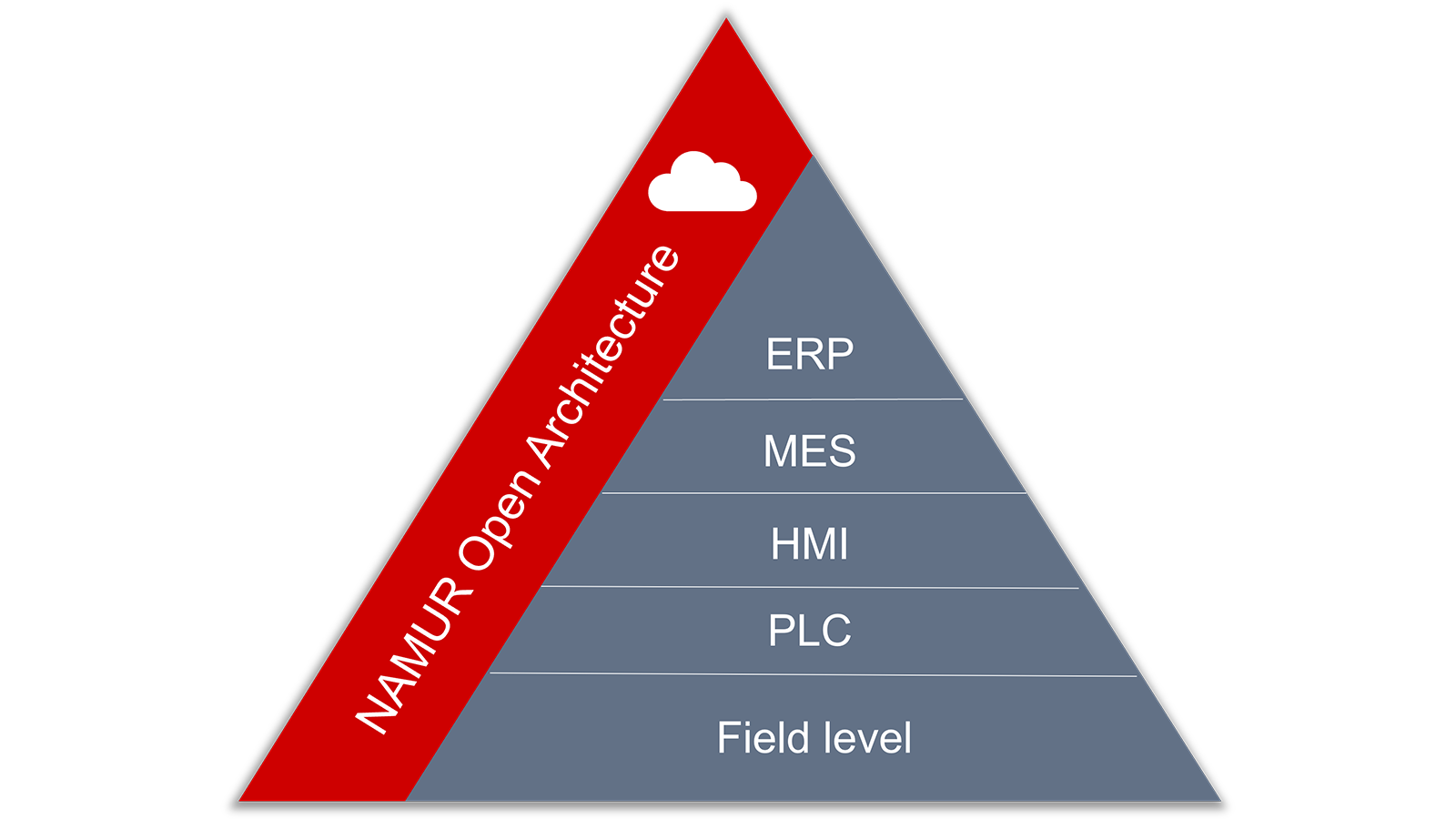

Anlagenüberwachung und -optimierung mit NOA

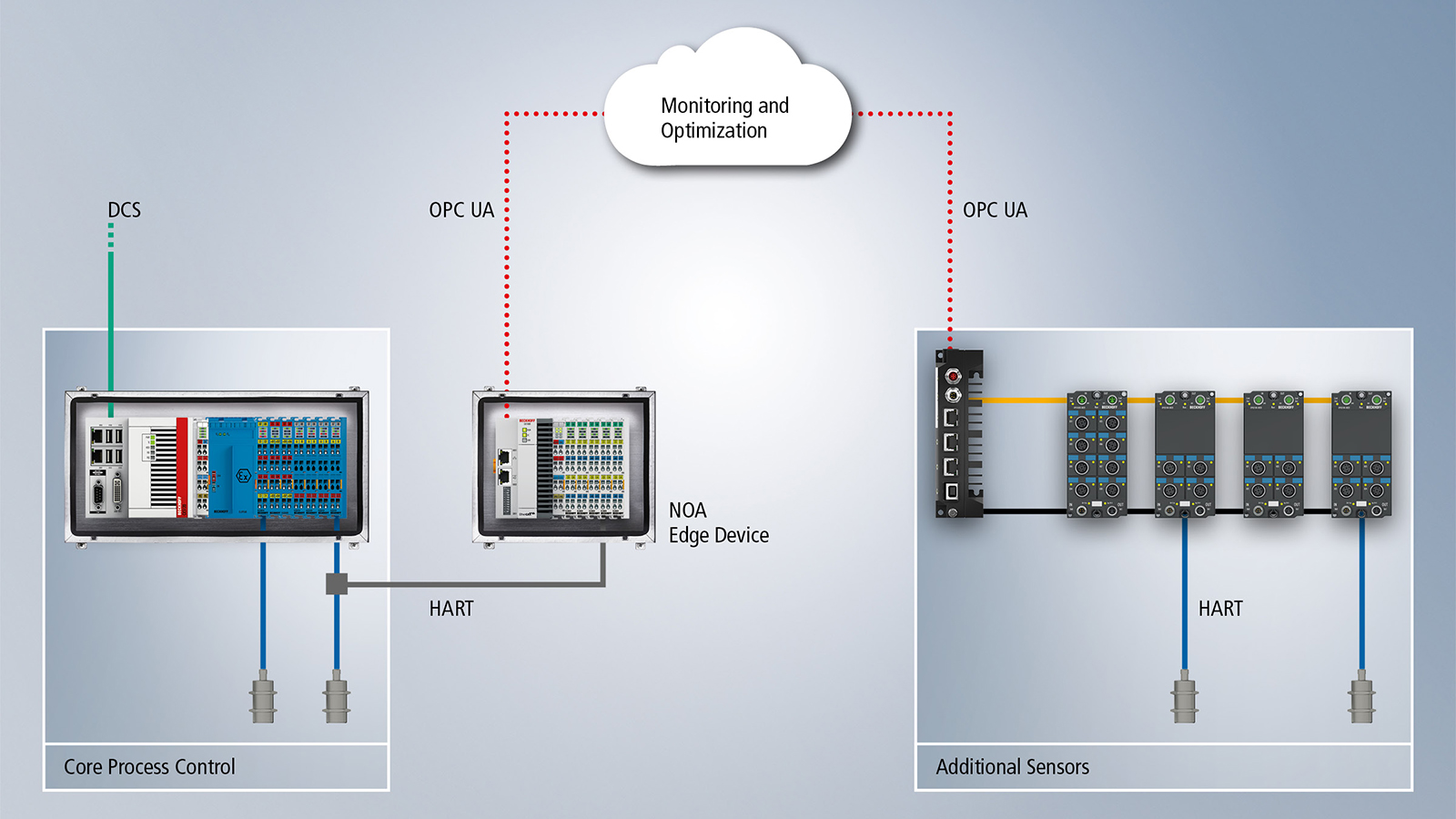

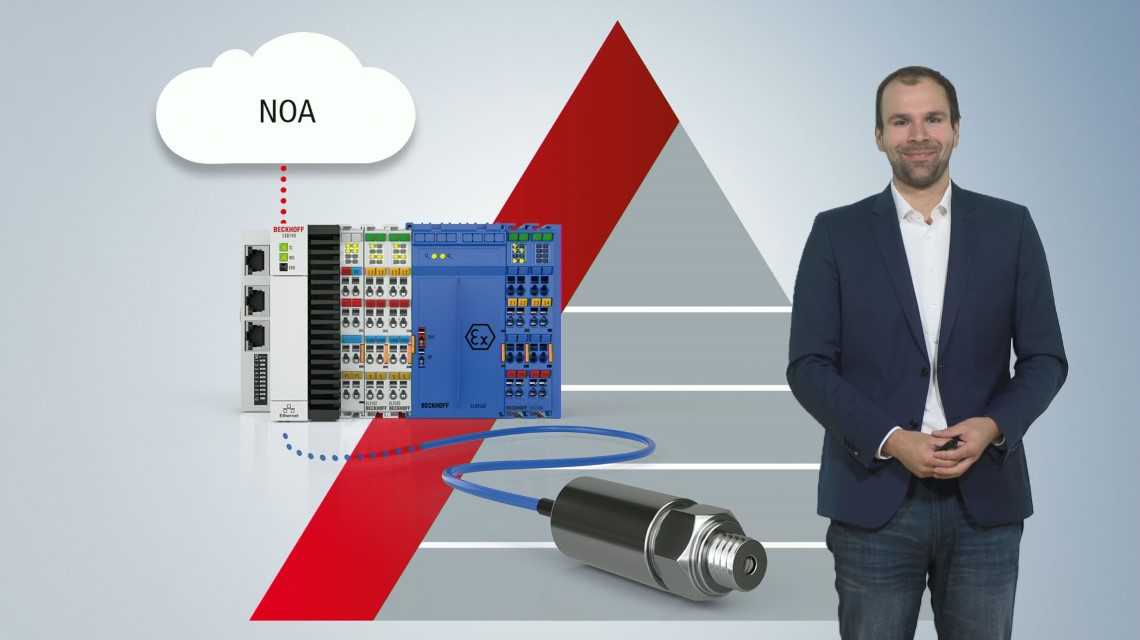

Das in der NAMUR-Empfehlung NE175 beschriebene Konzept der NAMUR Open Architecture (NOA) verfolgt den Ansatz, eine Automatisierungsarchitektur zu erweitern, ohne dabei die bestehende Steuerung zu verändern. Die Kernaufgabe der NOA liegt in der Bereitstellung von Informationen aus der Feldebene an übergeordnete Anwendungen, um die Feldgeräte zu überwachen und den Prozess zu optimieren (Monitoring and Optimization, M+O). Welche Daten aus der Feldebene weitergeleitet werden, hängt von den verwendeten Feldgeräten und den jeweiligen Analysetools ab. Der Fokus liegt dabei auf zyklisch auszulesenden Parametern, die Informationen zu Gerätezustand oder Prozessqualität beinhalten.

Edge Device für NOA

In der Prozessautomatisierung kommen verschiedenste Protokolle und Kommunikationstechnologien zum Einsatz. Für die erste Umsetzung des NOA-Konzepts hat sich Beckhoff für die Nutzung des HART-Protokolls entschieden. Das Protokoll ist weit verbreitet und damit in vielen Feldgeräten unterschiedlicher Hersteller implementiert. Die Überlagerung des eigentlichen 4-20-mA-Messwerts durch ein digitales Signal ermöglicht die Übertragung weiterer Daten, z. B. zum Status des Feldgeräts und mithilfe spezieller Speisetrenner, welche in vielen Anlagen bereits Teil der Automatisierungsarchitektur sind, lässt sich mit nur geringem Aufwand ein sogennanter „Second Channel“ eröffnen. Das bedeutet, dass die Verbindung zum Feldgerät in das 4-20-mA-Signal, die HART-Kommunikation und die Versorgungsspannung aufgetrennt wird. Die bestehende Verbindung zum Prozessleitsystem wird also nicht unterbrochen. Über den zweiten Kanal können so entsprechende Daten empfangen und für das M+O verwendet werden.

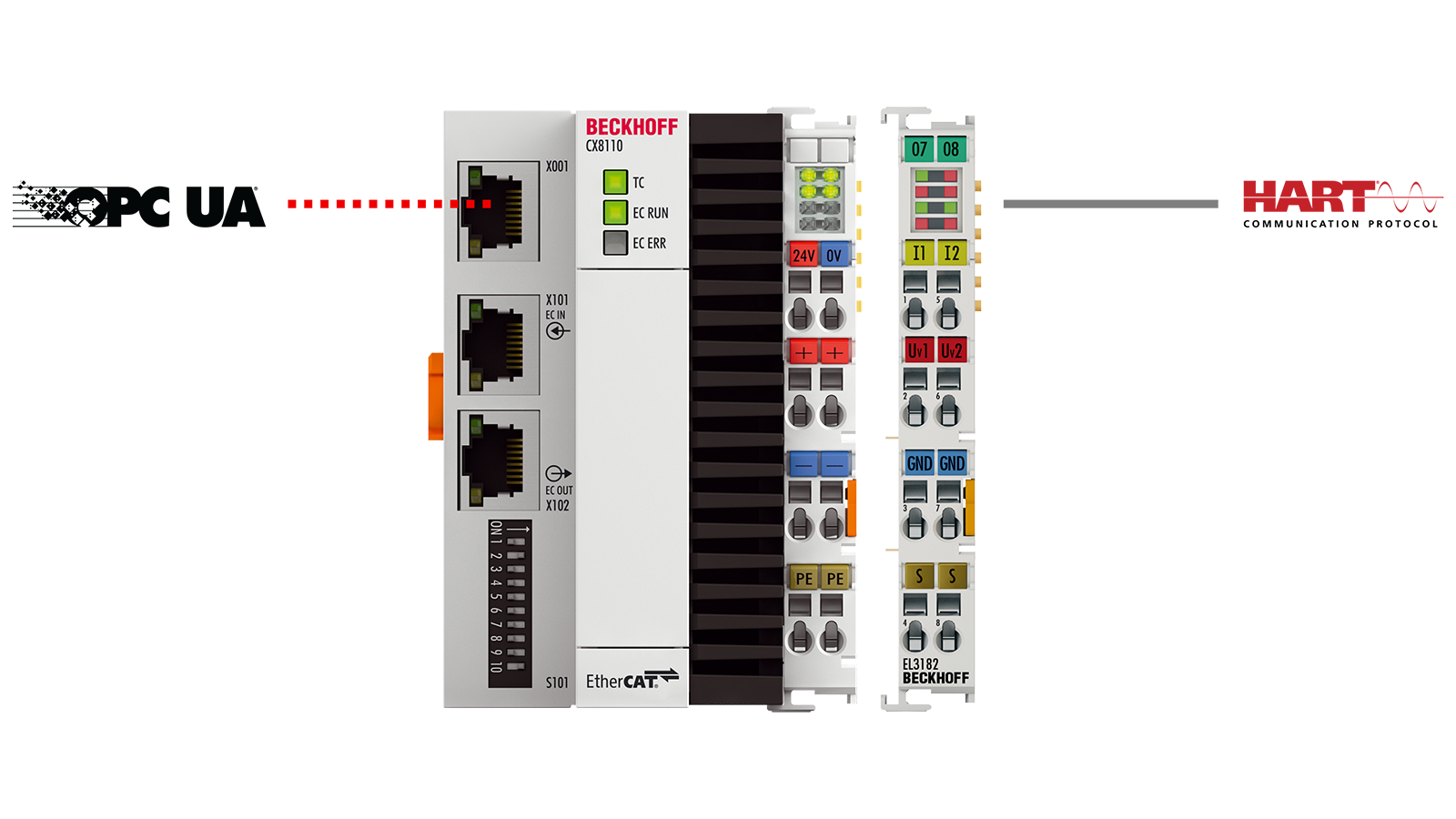

Beckhoff bietet mit der analogen EtherCAT-Eingangsklemme EL3182 eine Möglichkeit, auf sehr kompaktem Bauraum zwei Feldgeräte über das HART-Protokoll anzubinden. Kombiniert mit einem Embedded-PC – z. B. einem CX8110 – und der Automatisierungssoftware TwinCAT lässt sich ohne speziell entwickelte Hardware ein modular erweiterbares Edge Device aufbauen.

Die Funktion des Edge Devices lässt sich in drei Abschnitte unterteilen:

- Empfangen von Vitalitätsdaten über das HART-Protokoll,

- Konvertieren und Übersetzen der Daten,

- Bereitstellen der Informationen für übergeordnete Analysetools.

Um die Vitalitätsdaten über das HART-Protokoll auszulesen, sind von dem Edge Device Kommandos zu schicken. Welche Daten auszulesen sind und unter welchen Kommandos diese auf dem Feldgerät hinterlegt sind, hängt vom Gerätetyp (pH, Sauerstoff, Temperatur usw.) und Hersteller ab. Beckhoff hat zur Speicherung der notwendigen Informationen für das Auslesen der Vitalitätsdaten eine Datenbank entwickelt. Die entsprechende Datei wird in TwinCAT eingelesen und erlaubt so die Kommunikation mit allen in der Datenbank hinterlegten Feldgeräten. Wird ein Feldgerät an das Edge Device angeschlossen, wird dieses automatisch erkannt, die entsprechenden HART-Kommandos werden gesendet und anschließend lassen sich die empfangenen Daten mithilfe hinterlegter Übersetzungstabellen und TwinCAT-Funktionen konvertieren.

„Die Zugänglichkeit zu Daten aus allen Anlagen ist eine der größten Herausforderungen in der Prozessautomatisierung. Da sich verfahrenstechnische Anlagen zu riesigen Netzwerken miteinander verbundener Systeme entwickelt haben, sind große Teile der Informationen von Feldgeräten unzugänglich. Die NAMUR Open Architecture wurde entwickelt, um eine standardisierte Schnittstelle zu allen Informationen aus dem Feld zu bieten, die einen schnellen und einfachen Datenzugriff ermöglicht. Unser kompaktes und skalierbares NOA-Edge-Gerät rüstet Altanlagen auf, um einen zukunftssicheren Betrieb zu gewährleisten.“ – Lennart Winkler, Branchenmanagement Prozessindustrie

Die zu diesem Zeitpunkt in der PLC gespeicherten Vitalitätsdaten müssen im nächsten Schritt für weitere Analyseanwendungen zur Verfügung gestellt werden. Dazu empfielt die NAMUR die Nutzung von OPC UA. Das Beckhoff Portfolio bietet mehrere Produkte, u. a. den TwinCAT OPC UA Server. Dieser wird, basierend auf einem hinterlegten Informationsmodell, mit den Vitalitätsdaten direkt aus der PLC gefüllt. Das Informationsmodell richtet sich dabei nach dem PA-DIM (Process Automation – Device Information Model), kann aber auch durch den Anwender um weitere Parameter ergänzt werden. Je nach erkanntem Feldgerätetyp werden außerdem automatisch einzelne OPC UA-Knoten entfernt oder hinzugefügt.

Sollen neben den Daten aus bestehenden Feldgeräten auch Diagnosedaten durch zusätzliche Sensoren erfasst werden, beispielsweise für Vibrations- oder Temperaturmessungen, eignet sich der Einsatz IP67-geschützter I/O-Box-Module der EP-Serie, die direkt im Feld installiert werden. Mehrere Sensoren werden an ein Modul angebunden und die Signale gesammelt über eine Leitung zum Edge Device übertragen. Diese Variante verbindet geringen Aufwand bei der Leitungsverlegung mit reduziertem Platzbedarf im Schaltschrank.

Vollständige Datenerfassung mit Ethernet-APL

Auch für Greenfield-Anlagen bietet das NOA-Konzept Vorteile: Schon bei der Planung der Anlage können zusätzliche Sensoren verbaut und damit mehr Daten für die Überwachung und Optimierung bereitgestellt werden. Neue Technologien wie Ethernet-APL ermöglichen dabei eine einfachere Umsetzung.

Diese neue Kommunikationstechnologie basiert auf dem Ethernet-Standard 10BASE-T1L, welcher eine maximale Kabellänge von 1.000 m und eine Übertragungsrate von 10 MBit/s erlaubt. Energie und Daten werden mit Ethernet-APL über dasselbe Adernpaar (Single Pair Ethernet) übertragen. Grenzwerte für die Energieversorgung in allen Zonen des explosionsgefährdeten Bereichs werden durch die IEC-Spezifikation 60079-47 (2-WISE) festgelegt. Um die Installation zu vereinfachen und die Konnektivität der eingesetzten Geräte zu verbessern, hat die Projektgruppe zusätzlich in der technischen Spezifikation TS10186 Port-Profile definiert: Ein Port-Profil umfasst neben Informationen zur Anschluss- und Segmentklasse auch die Ex-Zulassung des jeweiligen Geräteanschlusses.

Die Vision des Ethernet-APL-Konzepts ist es, die gesamte Kommunikation in prozesstechnischen Anlagen – von der Feldebene bis in übergerodnete Leitsysteme – Ethernet-basiert umzusetzen. Dabei geht es nicht nur um die reinen Prozessdaten, sondern insbesondere auch um Statusinformationen des Feldgeräts. Die im Vergleich zu Feldbussystemen gestiegene Übertragungsrate erlaubt darüber hinaus auch das Verwenden von Webservern für die Parametrierung oder den Download von Datenblättern oder Zertifikaten direkt vom Feldgerät.

Die Anwender stehen allerdings bei der Realisierung einigen Herausforderungen gegenüber: Um die genannten Vorteile schon jetzt flächendeckend nutzen zu können, sind APL-fähige Feldgeräte notwendig. Aufgrund der noch jungen Technologie bietet der Markt bisher jedoch kein breites Portfolio. In bestehenden Anlagen mangelt es zudem an Platz für die Installation zusätzlicher Infrastrukturkomponenten wie Switche. Die Verwendung der Ethernet-basierten Kommunikationstechnologie bis in die Feldebene erfordert darüber hinaus neue Funktionen und Richtlinien im Kontext der IT- und OT-Security.

„Ethernet-APL eröffnet dem Anwender viele Möglichkeiten. Für eine zeitnahe Integration der neuen Technologie ist die Kombination mit bestehenden Installationen entscheidend. Die EtherCAT-Klemme ELX6233 bietet dabei dem Anwender die notwendige Flexibilität, Modularität, Erweiterbarkeit und Sicherheit.“ – Sebastian Böse, Branchenmanagement Prozessindustrie

Wie können Anwender Ethernet-APL schon jetzt in ihre Anlagen integrieren und von den vielfältigen Vorteilen profitieren? Eine Lösung ist die Kombination der neuen Technologie mit bewährten Standards wie dem HART-Protokoll. So können bestehende Anlagen sukzessive mit neuen APL-Geräten „digitalisiert“ und die Barrieren für einen vollständigen Umstieg reduziert werden.

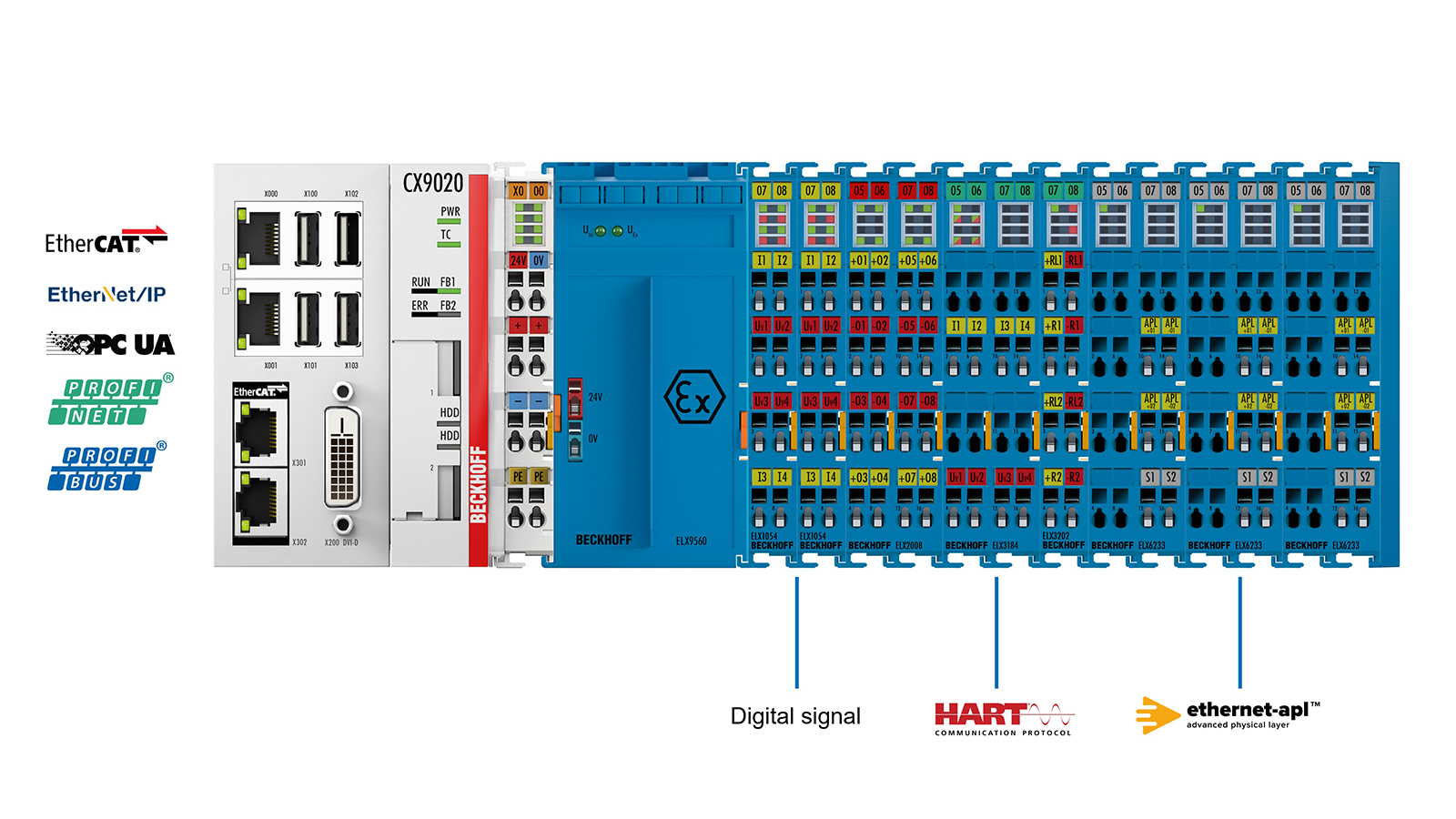

Genau aus diesem Grund hat Beckhoff die Ethernet-APL-Technologie bereits in das modulare Klemmenportfolio integriert: Die EtherCAT-Klemme ELX6233 bietet ein 2-Kanal-Kommunikations-Interface für Ethernet-APL. Entgegen dem typischen Field-Switch-Konzept wird so eine Alternative für die Einbindung von APL-Feldgeräten geschaffen. Durch das modulare System kann der Anwender genau die benötigte Anzahl an Ethernet-APL-Kanälen im Schaltschrank installieren, sodass wertvoller Platz gespart wird und die Applikation sich flexibel erweitern lässt.

Die Skalierbarkeit der ELX6233 erlaubt sowohl für kleine Test-Setups als auch bei großen prozesstechnischen Anlagen effiziente Lösungen zur Einbindung von Ethernet-APL-Feldgeräten. Als Teil des EtherCAT-Klemmensystems lässt sich die ELX6233 mit anderen digitalen und analogen I/Os kombinieren, sodass neben Ethernet-APL auch elektrische Standardsignale oder Kommunikationsprotokolle eingebunden werden können. Insbesondere die direkte Anbindung an Embedded-PCs der CX-Serie bietet darüber hinaus viele Vorteile: So können z. B. NOA-Applikationen die Daten aus dem Feld verarbeiten und gefiltert weitergeben.

Die ELX6233 kann wie viele der EtherCAT-Klemmen aus dem Beckhoff Portfolio in Zone 2 des explosionsgefährdeten Bereichs montiert werden und erlaubt den Anschluss von Ethernet-APL-Feldgeräten aus Zone 0. Die Schnittstellen entsprechen den Vorgaben der IEC 60079-47 und folgen dem Port-Profil SPAA.

Ethernet-APL führt durch die durchgängige Ethernet-Kommunikation zu weiteren Herausforderungen im Bezug auf die IT- und OT-Security. Anders als in vielen PROFINET-Architekturen befindet sich der Controller direkt in der EtherCAT-Klemme und nicht in der übergeordneten Steuerung. Dieser Aufbau bietet dem Anwender die Möglichkeit, sämtlichen Datenverkehr durch die Klemme zu filtern und eine Firewall einzubauen. Außerdem bietet die Klemme im Vergleich zu einem Field Switch weniger Möglichkeiten für einen unerlaubten Zugriff auf Prozessdaten. Diese Architektur schafft darüber hinaus weitere Vorteile im Bezug auf die Performance der Applikation. Durch die Punkt-zu-Punkt Verbindung zum Sensor entfällt die Gefahr der Netzwerkauslastung durch unerwünschten Querverkehr, ein bekanntes Problem in klassichen PROFINET-Netzwerken. Zusätzlich können die Zykluszeiten des Systems verkürzt werden, da EtherCAT im Vergleich zu anderen Feldbussen eine kompaktere Datengröße des Prozessabbilds ermöglicht.

TwinCAT MTP für konsequent modularisierte Anlagen

Eine der aufkommenden Herausforderungen für viele Branchen der Prozessindustrie, wie z. B. die Pharmaindustrie, sind zunehmende Schwankungen der Absatzmärkte. Damit einhergehend ergibt sich die Anforderung an eine kürzere Time-to-Market durch beschleunigte Entwicklungszyklen. Besonders die ebenso verkürzten Produktlebenszyklen erfordern eine wirtschaftlich rentable und gleichzeitig individuelle Produktion kleiner Chargen.

Ein vermehrt eingesetzter Lösungsansatz hierfür ist der modulare Aufbau von Anlagen und die dadurch entstehende Möglichkeit der Wiederverwendung. Dabei wird der Gesamtprozess der Anlage in einzelne Teilprozesse zerlegt und durch Module abgebildet. Mit einer separaten dezentralen Steuerung pro Modul wird eine vollständige Modularisierung der Anlage erreicht. Abschließend kann durch die Anbindung der einzelnen Module an eine übergeordnete Steuerung (z. B. ein DCS) wieder der Gesamtprozess abgebildet werden. Als Resultat verlagert sich der Entwicklungsaufwand vom Anlagen- zum Modul-Engineering, sodass die Anlage je nach aktuellen Anforderungen mit geringem Aufwand flexibel verändert werden kann. Dazu können der Anlage weitere Module hinzugefügt und die bereits integrierten neu angeordnet oder entfernt werden. Eine komplette Neuprogrammierung ist dabei nicht nötig, da der Großteil der Logik in den einzelnen Modulen gekapselt ist. Die übergeordnete Steuerung übernimmt lediglich die Orchestrierung der Module und ihrer angebotenen Dienste und wird daher als Process Orchestration Layer (POL) bezeichnet.

„Das MTP-Konzept (Module Type Package) revolutioniert das Design von Prozessanlagen durch Modularisierung und bringt Vorteile wie eine schnelle Markteinführung, erhöhte Flexibilität und damit die Möglichkeit, kleine Chargen wirtschaftlich zu produzieren. Die standardisierten Schnittstellen von MTP vereinfachen die Plug-and-Play-Integration von spezialisierten Modulen in eine Prozessorchestrationsschicht und ermöglichen einen nahtlosen Betrieb. TwinCAT MTP bietet eine Umgebung für die einfache Entwicklung von Modulen durch den Einsatz automatischer Codegenerierung. Dieser Ansatz minimiert den Bedarf an tiefgreifenden Kenntnissen der Spezifikation. In der Praxis vereinfacht es die Modulentwicklung und macht die Vorteile der Modularisierung für Fachleute in der Prozessindustrie zugänglich und effizient.“ – Laurids Wetzel, Branchenmanagement Prozessindustrie

In der Praxis wird das Konzept durch einen herstellerunabhängigen Standard zur Beschreibung von Prozessmodulen realisiert: das Module Type Package (MTP). Das von NAMUR und ZVEI ins Leben gerufene MTP enthält alle erforderlichen Informationen, wie die Funktionalitäten in Form von Diensten, die Kommunikation und eine HMI-Vorlage, um ein Prozessmodul in eine modulare Anlage integrieren zu können. In der MTP-Richtlinie definierte Schnittstellen ermöglichen ein Plug-and-Produce-Verhalten, wodurch ein Mehraufwand beim Wiederverwerten einer Anlage entfällt. So werden Module nur einmal entwickelt und können dann – unabhängig von Steuerungshersteller und POL – in andere Anlagen eingebunden werden.

In der Industrie wird MTP als ein wesentlicher Bestandteil der digitale Transformation gesehen. Erwartet wird, dass sich durch die Verwendung von MTP die KPIs der Anlagen signifikant verbessern lassen. Fachleute prognostizieren, dass sich die Zeit bis zum Markteintritt durchschnittlich halbieren, der Engineering-Aufwand um 70 % reduzieren und die Flexibilität um 80 % steigern lässt.

Zusammenfassung

Mit der NAMUR Open Architecture und dem PA-DIM schafft die Prozessindustrie die Grundlage für eine einheitliche und strukturierte Abbildung heterogener Systeme in übergeordneten Analysetools. So können bestehende Anlagen schon jetzt digitalisiert und damit beispielsweise die Wartungsaufwände reduziert werden. Die Idee eines einheitlichen Datenmodells wie z. B. PA-DIM ist dabei auch unabhängig von NOA ein interessantes Thema für die Zukunft. So könnten Anlagenabschnitte in Gateway-Applikationen zusammengefasst und in definierten Informationsmodellen an das DCS weitergegeben werden. Das DCS wäre somit losgelöst vom Prozessabbild des Sensors, sodass auch ein herstellerübergreifender Austausch des Feldgeräts problemlos möglich ist. Darüber hinaus können Regelkreise dezentral umgesetzt werden, um das DCS zu entlasten und den Datenverkehr zu reduzieren.

Einen ähnlichen Ansatz verfolgt das MTP-Konzept, bei dem die Anlage modular aufgebaut ist. Jedes Modul ist dabei mit einer eigenen Steuerung ausgestattet, die sich über eine standardisierte Schnittstellenbeschreibung in die Automatisierungsarchitektur integriert. Hierdurch erlaubt das MTP die flexible Anpassung der Produktion an die Marktsituation durch Variation der eingesetzten Module. Einzelne Module können zudem im Fehlerfall schnell und einfach ausgetauscht werden, um Stillstandszeiten zu reduzieren.

Der modulare Ansatz setzt sich auch in der Integration von Ethernet-APL in das Beckhoff Portfolio fort. Statt großer Field-Switche werden APL-Feldgeräte mithilfe kompakter EtherCAT-Klemmen eingebunden. Diese können flexibel mit weiteren Klemmen, beispielsweise für die Kommunikation mit digitaler Sensorik, kombiniert werden. Auch bietet die direkte Anbindung an eine Steuerung weitere Möglichkeiten für Gateway- oder Edge-Applikationen. So gehen Ethernet-APL und NOA mithilfe der Beckhoff Automatisierungstechnik schon heute Hand in Hand.

„Die Steigerung der Anlagenverfügbarkeit, Effizienz und Flexibilität ist der Schlüssel für einen optimalen Anlagenbetrieb. Dies erfordert innovative digitale Technik. Feldgerätedaten müssen auch in weitläufigen Anlagen schnell und vollständig übertragen werden, um eine lückenlose Überwachung und kontinuierliche Optimierung der Prozesse zu ermöglichen. Eine Modularisierung der Anlage kann ebenfalls in Betracht gezogen werden, damit Unternehmen flexibel auf die sich ständig ändernden Marktanforderungen reagieren können. Mit PC-based Control von Beckhoff und unseren Produkten und Lösungen für NOA, Ethernet-APL und MTP lassen sich diese Anforderungen erfüllen und Anlage zukunftssicher automatisieren.“ – Franziska Rostan, Branchenmanagement Prozessindustrie