PC-based Control automatisiert das Anfasen und Entgraten von Zahnrädern

Viele Innovationen haben ihre Wurzeln im Schwarzwald, auch das radiale Anfasen, mit dem Tec for Gears (TfG) aus Furtwangen einen bislang überwiegend manuellen Fertigungsschritt automatisiert – u. a. mit TwinCAT PLC/NC PTP und EtherCAT-Oversampling-Klemmen von Beckhoff. Das Anfasen und Entgraten von Zahnrädern wird damit präzise, prozesssicher und so schnell, dass sich der Prozess direkt in die Fertigung integrieren lässt.

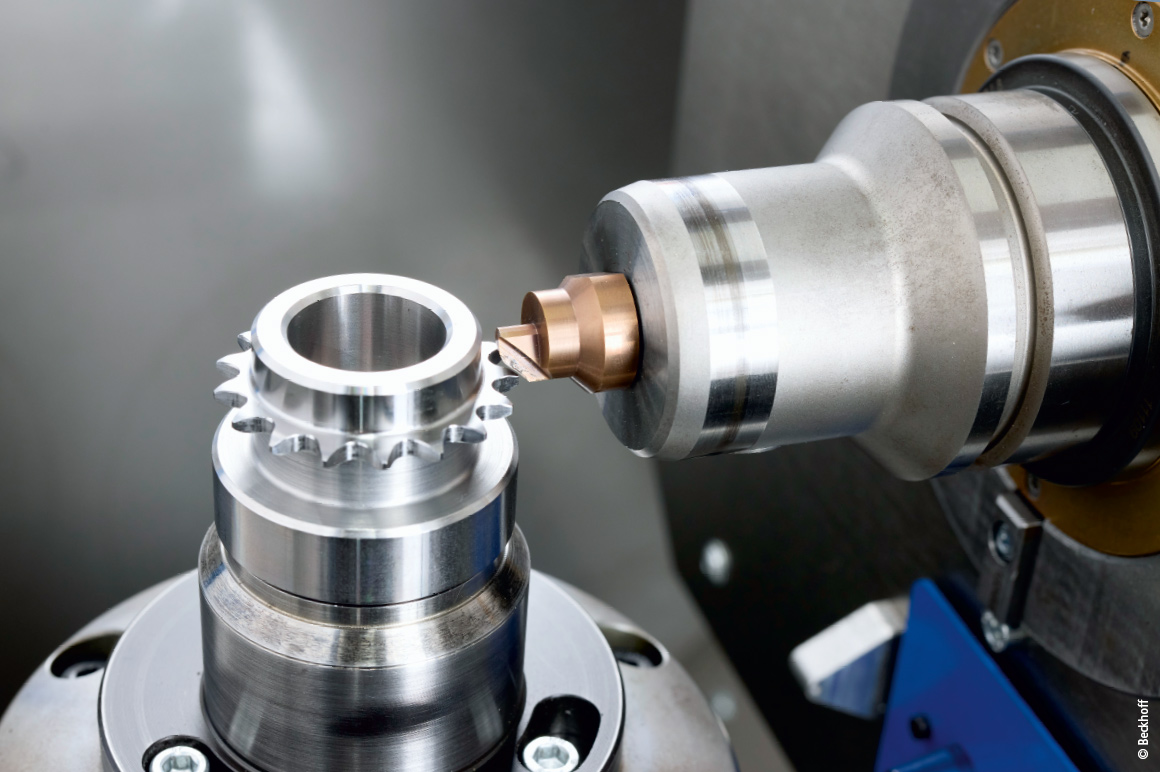

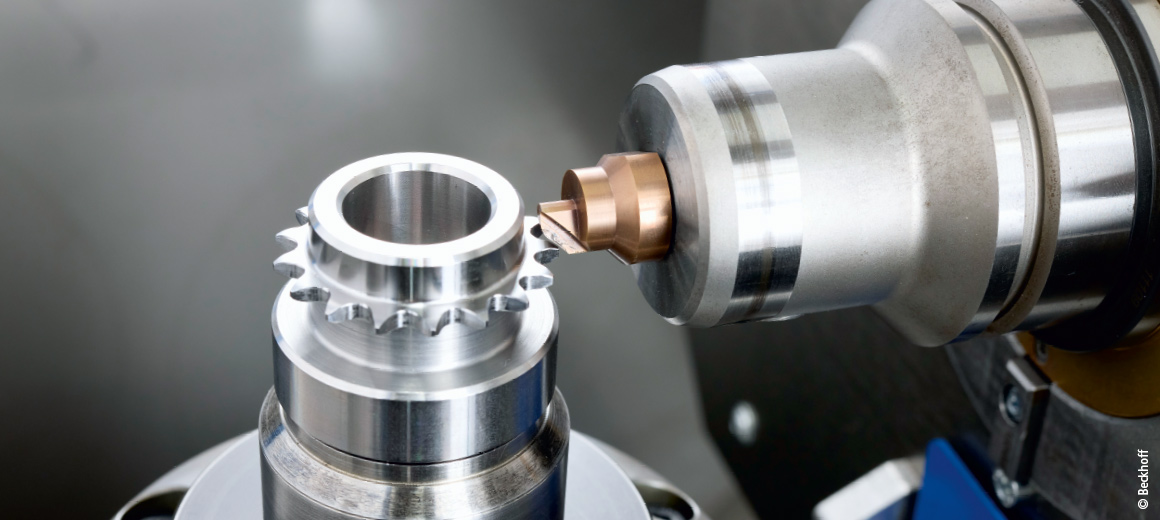

Beim Anfasen fährt ein rotierendes Schneidwerkzeug radial in ein ebenfalls rotierendes Zahnrad und entfernt an der Kontur der Zahnräder fertigungsbedingte Grate. Das Ziel ist, eine präzise Fase an den Zahnstirnkanten zu erzeugen. „Das Werkzeug fährt die Stirnseite eines Zahnrads ab und trägt dabei Material ab“, so Niklas Müller, Gründer und Geschäftsführer von Tec for Gears in Furtwangen. Daraus resultiert die kontinuierliche Bearbeitung der Bauteile. Das klingt zunächst nicht nach hohen Anforderungen, der Prozess ist steuerungstechnisch jedoch anspruchsvoll. „Allein die Synchronisation der beiden unterschiedlich schnell rotierenden Achsen zueinander in einem definierten Drehverhältnis ist eine Herausforderung“, so Dieter Völkle, Vertrieb in der Beckhoff Niederlassung Balingen. Denn die Spindel rotiert mit bis zu 17.000 Umdrehungen pro Minute, das Werkstück im Spannfutter mit bis zu 1.000 Umdrehungen pro Minute. Das Drehverhältnis der beiden Spindeln wird von den jeweiligen Randbedingungen der Werkstücke und Werkzeuge bestimmt.

CNC oder Kurvenscheibe?

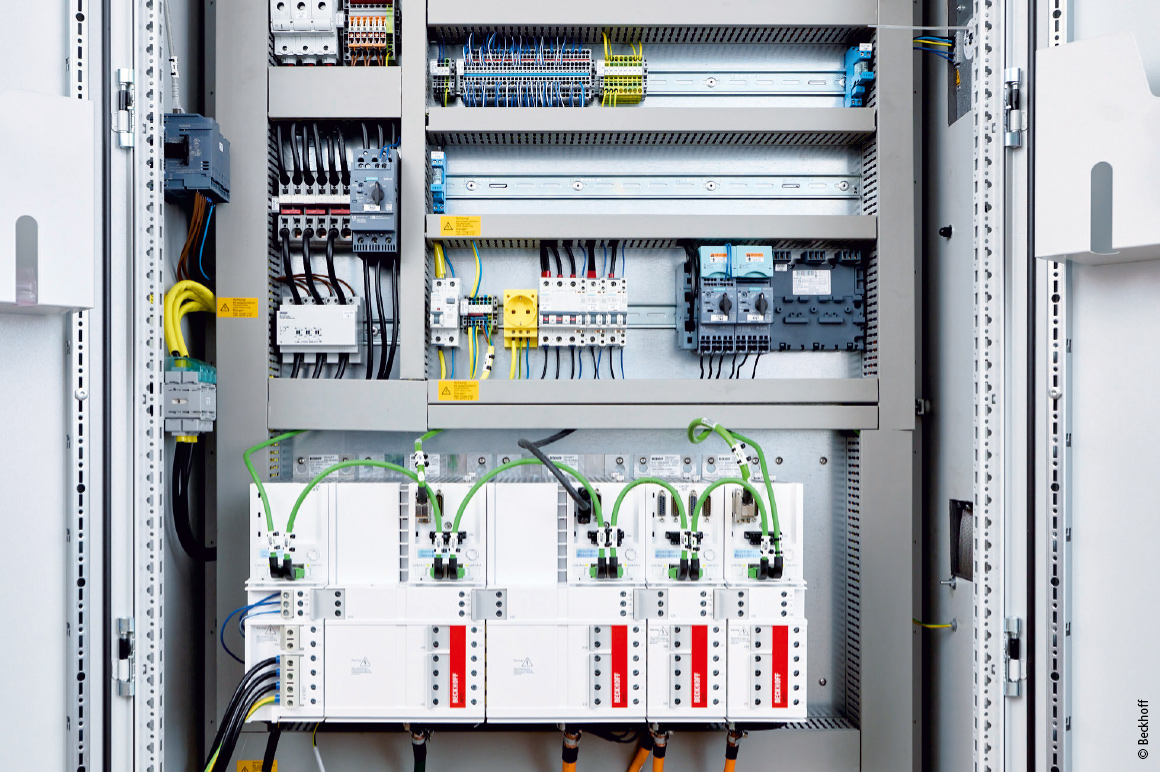

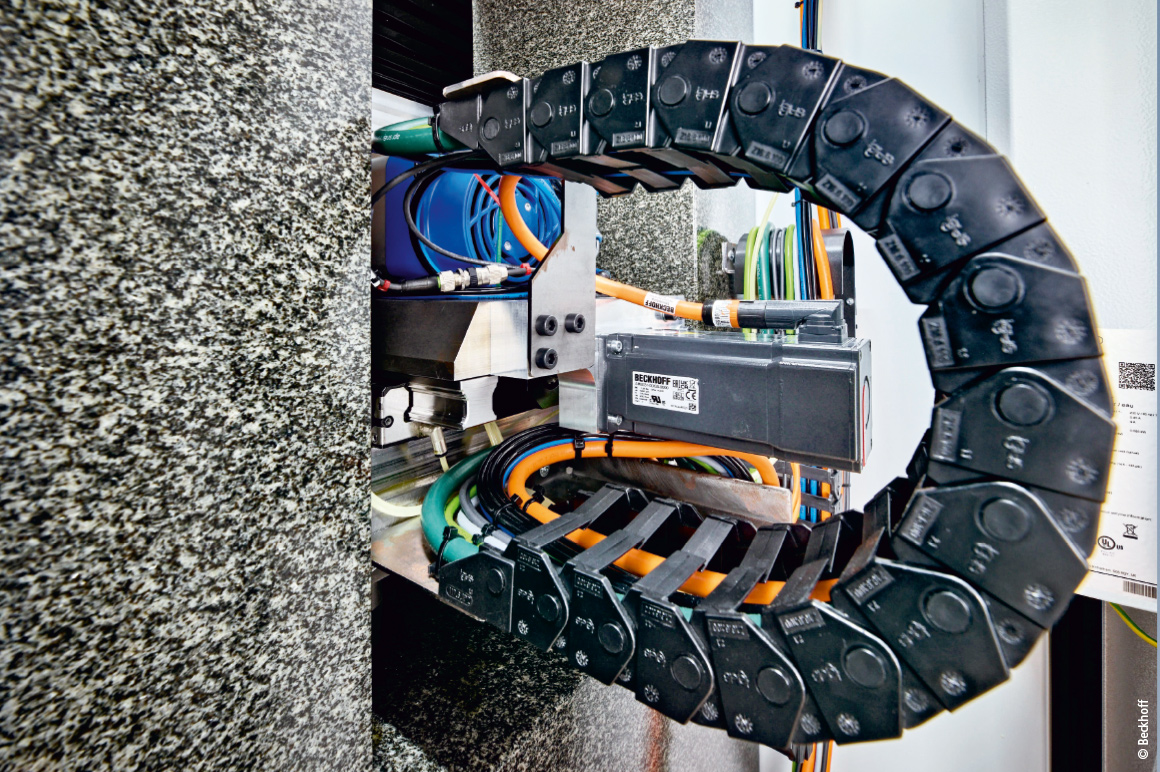

Anfangs war nicht klar, ob dafür eine CNC notwendig ist oder Kurvenscheiben ausreichen und wie schnell bei der Zahnlückenerkennung abgetastet werden muss. Am Ende konnten die speziellen Anforderungen der Anfasmaschine mit TwinCAT 3 PLC/NC PTP, TwinCAT 3 NC Camming und TwinCAT 3 Motion Control XFC realisiert werden, die zusammen mit dem TwinCAT HMI Server auf einem Embedded-PC CX5140 mit Intel-Atom®-Quadcore-Prozessor laufen. „Dieter Völkle hat uns mit seinem Know-how bei der Auslegung des Systems von Anfang an unterstützt“, erklärt Niklas Müller.

Da die Zahnräder ungerichtet aufgespannt sind, müssen vor der Bearbeitung Schneidwerkzeug und Zahnlücke exakt zueinander ausgerichtet werden. Die Prozesszeiten sollten sich dadurch allerdings nicht wesentlich verlängern. Die Zahnlücken werden daher mit einer hohen Drehzahl detektiert. Abhängig von der Anzahl Zähne – pro Zahn liefert der verwendete Näherungsschalter zwei Impulse – ergibt sich eine sehr schnelle Signalfolge. Für die Erfassung dieser Signale nutzt TfG EtherCAT-Klemmen EL1258 mit Multi-Timestamp-Funktion, um eine Abtastung von bis zu 100 kHz zu erreichen und die Impulse des Sensors mittels mehrerer Zeitstempel an die Steuerung zu übermitteln. Somit lässt sich exakt die Position der Zähne bestimmen und gleichzeitig das eingelegte Produkt verifizieren.

In die Synchronisation und Positionierung des Werkzeugs fließen neben den Gebersignalen der Rotationsachsen zusätzlich die Werte eines lineares Messsystems zur Kompensation der Wärmeausdehnung mit ein. Entsprechend stabil muss die Synchronisation zwischen Werkzeugspindel und Werkstückachse sein – auch dann, wenn die Spanungskräfte beim Anfasen dazukommen und bei Spindeldrehzahlen von bis zu 17.000 Umdrehungen pro Minute. Dazu Volker Eschle, Vertrieb von Tec for Gears: „Die kontinuierliche und schnelle Rotation von Bauteil und Schneide ermöglicht unserer Anfasmaschine RGC350 sehr kurze Zykluszeiten bei einer gleichzeitig hohen und vor allem gleichbleibenden Bearbeitungsqualität.“ Die hohe Wiederholgenauigkeit erreicht TfG mit der präzisen Motion Control von Beckhoff, Kompakt Servoverstärkern AX5000 und Servomotoren AM8000. „Kein anderer Steuerungshersteller hätte mit seiner Technologie unsere Maschine mit der Performance und Präzision automatisieren können“, so Niklas Müller.

OEMs fordern „klare Kanten“

Immer mehr OEMs und deren Lieferanten verlangen inzwischen präzise, definierte Fasen an den Zahnstirnseiten und schreiben „konturgetreues Anfasen“ in ihre Konstruktionszeichnungen. Dann funktioniert das herkömmliche Entgraten in der Verzahnungsmaschine nicht mehr, bei dem zwar eine gratfreie, aber scharfe Kante entsteht. Daher benötigt die Branche die Technologie des radialen Anfasens. Bei einer automatischen Be- und Entladung sind mit der RGC350 bis zu eine Million Teile pro Jahr möglich. In der Regel liegt die Bearbeitungszeit je Zahnrad bei acht bis zehn Sekunden für den kompletten Ablauf: Werkstück spannen, Zahnlücken detektieren, Achssynchronisation, Anfasen, Ausspannen.

Auf der Maschine lassen sich nahezu alle Arten von Zahnrädern zwischen 10 und 300 mm Durchmesser bearbeiten, mit Doppel- oder Mehrfachverzahnung und Störkonturen. Auch Bauteile mit Schrägverzahnung können auf der Maschine bearbeitet werden. Dann wird eine weitere Raumachse und Kopplung bei der Berechnung der Kurven berücksichtigt, um den Schrägungswinkel zu kompensieren.

HMI maskiert komplizierte Technik

Trotz dieser Variabilität benötigt ein Maschinenbediener laut Niklas Müller nicht länger als 10 min für das Umrüsten der Maschine auf ein neues Zahnrad. „Über XML werden alle Daten für das automatische Anfasen in die Steuerung eingespielt“, so Dieter Völkle. Der Bediener muss lediglich den zum Auftrag gehörenden Datensatz in der mit TwinCAT HMI realisierten Visualisierung aufrufen und das entsprechende Werkzeug einspannen. Die unkomplizierte Umrüstung macht die RGC350 nicht nur für große Stückzahlen interessant, sondern auch für Lohnfertiger mit wechselnden Aufträgen und kleinen Losen. „Einer unseren Kunden konnte mit einer Maschine vier Handarbeitsplätze im Zweischichtbetrieb ersetzen und die Mitarbeiter dann anderweitig einsetzen“, so Volker Eschle.

Um die Bearbeitungsgeschwindigkeit in Wertschöpfung umzusetzen, integrieren die meisten Kunden die Anfasmaschine mit einer automatischen Materialzuführung und -entnahme in ihre Fertigungsabläufe. Bei solchen Projekten und der Umsetzung kundenspezifischer Anpassungen zeigt sich die Flexibilität und Offenheit von PC-based Control. Eine Erweiterung, z. B. mit einem zusätzlichen Antriebsregler und einem Motor, konnte ohne Probleme schnell umgesetzt und in das Steuerungsprogramm eingebunden werden. „Diese Flexibilität hilft uns, die Ideen unserer Kunden und natürlich auch die eigenen umzusetzen, ohne das Grundkonzept anfassen zu müssen“, so Niklas Müller. Ein weiterer Grund, auf Beckhoff als Steuerungspartner zu setzen, sei der Support, der bei Fragen oder Problemen immer verfügbar sei sowie kompetent und lösungsorientiert unterstütze.

Effiziente Werkzeugverwaltung

Ein Entwicklungsprojekt betrifft die Werkzeugverwaltung. Denn zu jeder Zahnradvariante gehört das passende Werkzeug zum Anfasen, das TfG entsprechend der Bauteilmaße in Deutschland anfertigen lässt. Ein Kunde muss je nach Bauteilvarianz eine große Menge an Werkzeugen verwalten und deren Standzeiten bei der Auftragsplanung berücksichtigen, um einerseits die Werkzeuge optimal auszunutzen und andererseits keine Fehlteile aufgrund eines zu stark abgenutzten Werkzeugs zu produzieren.

Aktuell gibt es dafür Standmengenzähler, die für jedes einzelne Werkzeug im HMI angelegt werden können. Sofern jedes Werkzeug mit seiner Seriennummer in der Visualisierung angelegt wurde, kann der Maschineneinrichter passend zur Auftragsgröße dann ein Werkzeug mit ausreichender Standmenge auswählen. „Oft wird das Bauteil gewechselt, aber nicht das Werkzeug“, weiß Volker Eschle. Die Folge ist ein Crash, der für unnötigen Ärger beim Kunden sorgt. „Solche Verwechslungen und vermeidbare Fehler wollen wir in Zukunft ausschließen und die Werkzeugverwaltung optimieren“, so Niklas Müller, „was uns mit Beckhoff als Systempartner mit Sicherheit gelingen wird.“