Zerstörungsfreie Inspektion in der Luft- und Raumfahrtindustrie

Als Innerspec Technologies von einem wichtigen Akteur der Luft- und Raumfahrt mit der Entwicklung eines zerstörungsfreien Prüfsystems beauftragt wurde, entschied sich das Unternehmen für die flexible Automatisierung mit PC-based Control von Beckhoff. Die offenen Steuerungs-, Motion- und Netzwerktechnologien der robotergestützten Lösung ermöglichen die Prüfung unterschiedlichster Teilegeometrien bei einem stark erhöhtem Durchsatz.

Die Entwicklung zerstörungsfreier Prüfsysteme (NDT, Non-Destructive Testing) für Kunden aus der Luft- und Raumfahrt wird dadurch erschwert, dass die zu prüfenden Teile oft der Geheimhaltung unterliegen oder sich ihr Design schnell ändert. „Die Art der Prüfung wird von der Teilegeometrie, der Materialzusammensetzung und den Prüfkriterien bestimmt“, sagt Cory Grant, Leiter Systems Engineering bei Innerspec. „In der Regel erhalten wir eine kleine Anzahl von Mustern für die Abnahmeprüfung, müssen die Maschinen aber für eine immens große, uns nicht genau bekannte Vielfalt von Teilen planen. Also decken wir die unbekannten Parameter ab, indem wir das System so universell wie möglich auslegen.“

Seit der Gründung im Jahr 1989 hat sich Innerspec den Ruf eines Pioniers im Bereich der zerstörungsfreien Prüfsysteme erworben. Das Unternehmen mit Sitz in Forest, Virginia, entwickelt kundenspezifische Systeme für wichtige Akteure in der Luft- und Raumfahrt, dem Transportwesen und dem Energiesektor. Der Anbieter hat u. a. EMAT (Electromagnetic Acoustic Transducer) entwickelt, ein Ultraschallverfahren, das für die Prüfung kein flüssiges Koppelmittel benötigt. Zahlreiche andere Prüfmethoden wie z. B. Ultraschall- und Wirbelstromprüfung sowie Phased Array Ultrasonic Transduction (PAUT) decken verschiedene Kundenanforderungen ab.

Angesichts der zu erwartenden Vielfalt an Teilen und Prüfverfahren setzte Innerspec auf die Flexiblität der offenen, skalierbaren Steuerungstechnik von Beckhoff. „Der Automatisierungsansatz von Beckhoff passt zu uns“, sagt Cory Grant. „Die offenen, flexiblen Technologien mit einer soliden Dokumentation ermöglichen die passgenaue Auslegung der Produkte für die jeweilige Anwendung.“

Gründlicher Test aufgabenkritischer Komponenten

Das von Innerspec entwickelte Twin Robotic System beinhaltet insgesamt 18 koordinierte Bewegungsachsen, zwei schienenmontierte Roboter, einen Drehtisch für Wirbelstromprüfungen, einen Linearrotator und einen ca. 19.000 l fassenden Tank für Ultraschallprüfungen mit einem untergetauchten Drehtisch, der Bauteile mit einem Gewicht von bis zu 1.360 kg handhaben kann.

Bei diesem System müssen die Steuerungskomponenten in der Lage sein, Prüfdaten nahtlos mit einem Industrieserver und zwei Fremd-PCs auszutauschen – einer dient der Erfassung und sicheren Speicherung von Daten, der andere der manuellen Analyse durch einen geschulten Spezialisten.

Seine ersten Erfahrungen mit dem Aufbau von NDT-Systemen sammelte Cory Grant bei einem Systemintegrator. Dort sah er, dass die EtherCAT- und PC-basierte Steuerungstechnik von Beckhoff eine sehr leistungsfähige und flexible Plattform für Prüf- und Messanwendungen bietet. Darum arbeitete er nach dem Wechsel zu Innerspec 2021 mit den dortigen Ingenieuren an der Migration zu Beckhoff. „Schon seit 2015 hatte ich Steuerungssysteme gesucht, die flexibler sind als die konventionellen und Softwareentwicklungsmethoden wie Versionskontrolle, Strukturierten Text und objektorientierte Programmierung unterstützen. Beckhoff bietet in diesem Bereich nach wie vor große Vorteile“, sagt Grant.

Automatisierungssoftware erleichtert die Entwicklung

Der Schlüssel zur verbesserten Funktionalität und Flexibilität des zerstörungsfreien Prüfsystems war laut den Innerspec-Experten die Beckhoff Software TwinCAT. Neben der Bündelung von SPS und Motion Control biete diese eine durchgängige Entwicklungs- und Laufzeitumgebung für alle Aspekte der Automatisierung. „TwinCAT ist in Microsoft Visual Studio integriert und ermöglicht es Ingenieuren, in den Sprachen zu programmieren, die am besten zur Anwendung passen“, erklärt Rodney Reid, Vertriebsingenieur von Beckhoff. „Dazu gehören IEC-61131-3-Sprachen mit objektorientierten Erweiterungen, vor- oder benutzerdefinierte Funktionsblöcke und Informatikstandards von C# und C++ bis hin zu Python.“ Dies machte sich Cory Grant bei der Zusammenarbeit der Steuerungs- und Softwareentwickler zunutze. Gemeinsam entwickelten sie die Bedienoberfläche für die Maschine mit TwinCAT HMI, das die moderne UX-Erstellung mit Webdesign-Standards wie HTML5 und JavaScript unterstützt.

Das System von Innerspec profitierte auch vom TwinCAT XML Server. Diese Funktion bietet eine SPS-Bibliothek, die den Schreib-/Lesezugriff auf XML-Daten ermöglicht, die in der SPS als Variable hinterlegt sind. „So kann ich alle Konfigurationseinstellungen in die XML-Datei einfügen. Egal, ob der Kunde das System für ein neues Teil einrichtet oder eine Wartung durchführt, der TwinCAT XML Server erhöht die Erweiterbarkeit, Transparenz und Kontrolle“, erklärt Cory Grant.

Zentrale Steuerung des Aerospace-Prüfzentrums

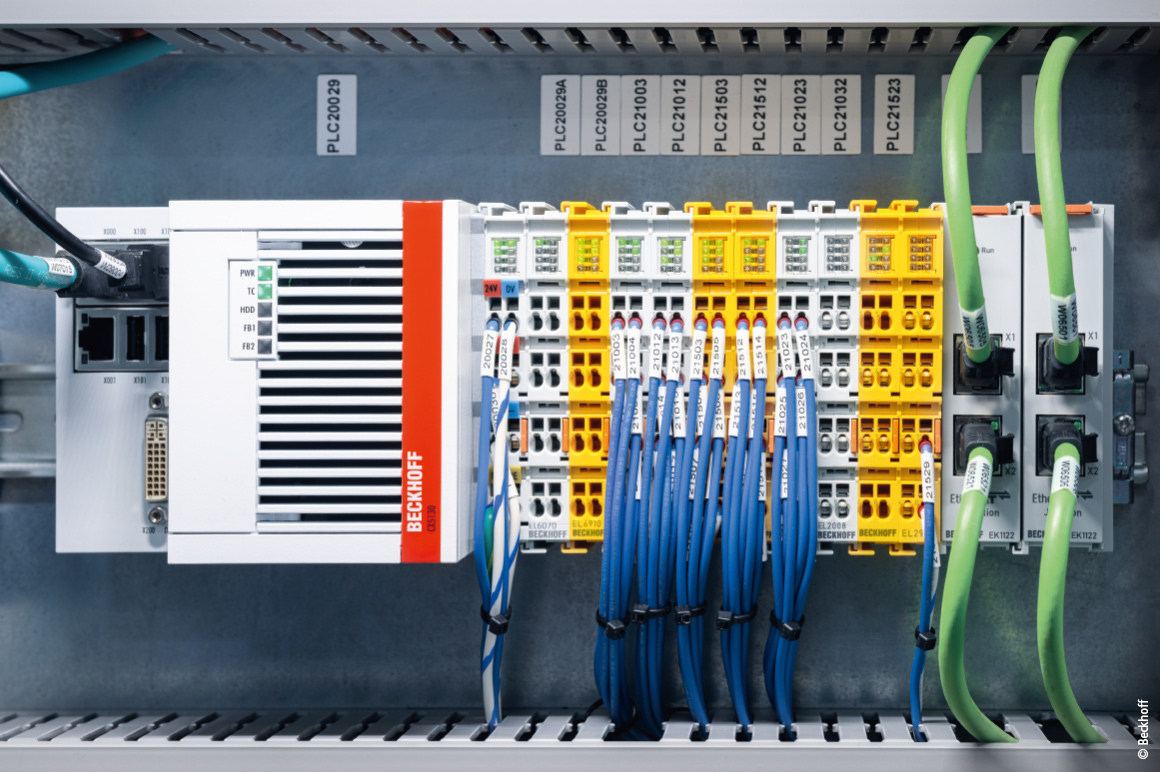

Ein Beckhoff Embedded-PC CX5130 dient als Maschinensteuerung für das gesamte System. Über direkt angereihte EtherCAT-Klemmen erfasst der CX5130 die Daten der verschiedenen Sensoren am End-of-Arm-Tooling und sendet sie über die OPC-UA- und MQTT-Schnittstelle in TwinCAT IoT an die Server- und Analyse-PCs der Anlage. Mit schnellen Zykluszeiten koordiniert die Multicore-Maschinensteuerung die präzisen Bewegungen der vier mit Servomotoren AM8000 und Servoverstärkern AX5206 realisierten Achsen sowie derjenigen mit 16 Drittanbietermotoren und zwei Robotersteuerungen.

Das Ergebnis ist ein leistungsstarkes System, das die Unterwasser-Prüfung von Teilen mit einem Durchmesser von bis zu 250 cm und einem Gewicht von mehr als einer Tonne ermöglicht. „Wenn sich der Drehtisch hebt und senkt, synchronisieren softwarebasierte Getriebefunktionen aus den TwinCAT-Bibliotheken die Motoren perfekt“, sagt Cory Grant. „Wenn sich der Drehtisch dem Boden des Tanks nähert, schaltet das Servosystem vom positionsbasierten Modus zu einem drehmomentbasierten um. Indem wir die Motoren auf ein bestimmtes Drehmoment einstellen, schieben wir den Rahmen in den Boden des Tanks und stoßen auf harte Keilanschläge, die ihn an Ort und Stelle fixieren. Auf diese Weise bleiben selbst riesige Teile stabil, wenn sie sich mit 30 min-1 drehen.“

Zwei zweikanalige Servoverstärker AX5206 treiben die vier Beckhoff Motoren an. Mit TwinSAFE integrieren sie auch funktionale Sicherheit direkt in die Antriebskomponenten. Durch die Kommunikation über Safety-over-EtherCAT (FSoE) werden die antriebsrelevanten Sicherheitsfunktionen STO, SS1 und SS2 unterstützt.

Die Echtzeitkommunikation mit EtherCAT ermöglicht die präzise Synchronisation der Bewegungsachsen. Darüber hinaus trug die Kombination von Energieversorgung und Kommunikation über die One Cable Technology (OCT) dazu bei, den Zeit- und Kostenaufwand für die Verdrahtung des über 36 m langen Systems zu reduzieren. „Der Einsatz von EtherCAT beseitigte auch jegliche Kommunikationsbarrieren mit den Robotern und ermöglicht den fliegenden Wechsel unserer End-of-Arm-Werkzeuge. So hilft uns die Hot-Connect-Fähigkeit von EtherCAT dabei, verschiedene Inspektionsverfahren zu unterstützen“, sagt Joseph Ziedas, Projektingenieur bei Innerspec.

Leistungsschub durch nahtlose Integration

Innerspec konnte die hohen technischen Anforderungen seines Großkunden aus der Luft- und Raumfahrt erfüllen. Das NDT-System Twin Robotic bietet ausreichend Flexibilität, um auch in Zukunft neue Teile oder Prozesse zu unterstützen. Die Umstellung auf Beckhoff Technologien trug dazu bei, ein anderes Leistungsniveau zu erreichen. So kann Cory Grant z. B. benutzerdefinierten C++-Code schreiben und ihn über eine TwinCAT-Funktion bereitstellen, anstatt die Basisfunktionalität der Robotersteuerungen zur Ansteuerung der Werkzeuge zu verwenden: „Mit dem Fast-Send-Treiber von KUKA kann man bis zu 1 ms pro Update erreichen, aber mit unseren Softwarealgorithmen, die im C++-Modul in TwinCAT implementiert sind, schaffen wir das in etwa 100 µs. Wir können also Instrumente im Grunde zehnmal schneller auslösen als zuvor, was die Prüfgeschwindigkeit und -genauigkeit drastisch erhöht.“

Die PC-basierte Steuerungstechnik von Beckhoff verbesserte auch die Bedienerinteraktion, und zwar über TwinCAT HMI – mit einer integrierten Ansicht der EtherCAT-Diagnose – und mit dem TwinCAT XML Server, erläutert Cory Grant: „Mein Ziel bei der Entwicklung von Systemen ist es, sowohl die Maschinenbediener als auch das Wartungspersonal zufriedenzustellen. Bei Twin Robotic wissen wir, dass die Anwender das Aussehen, die Haptik und die Oberfläche der Maschine lieben, zusammen mit der Zuverlässigkeit und Flexibilität des Systems.“