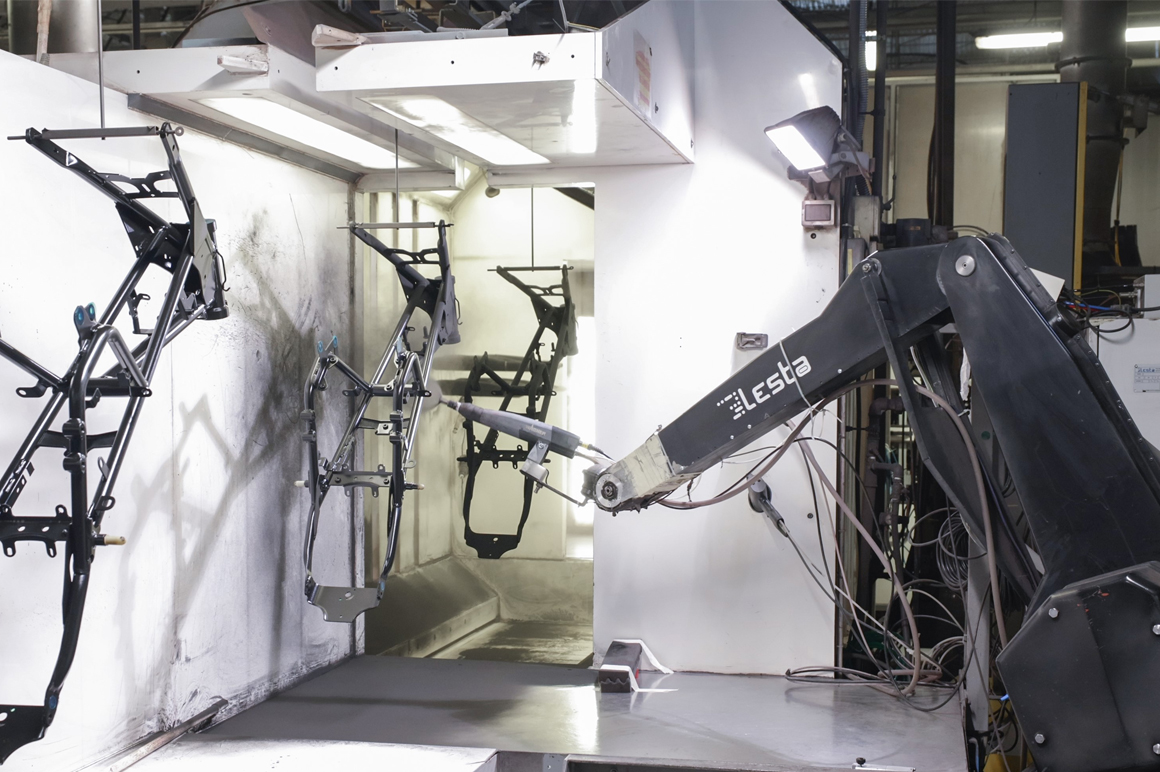

Per i suoi robot di verniciatura ad autoapprendimento, Lesta ha scelto Beckhoff quale piattaforma di automazione e controllo integrata. Il risultato è un sistema ad alte prestazioni, intrinsecamente scalabile e aperto alle integrazioni, che indipendentemente dal numero degli assi di cui i robot possono essere dotati, rende semplice e flessibile la loro configurazione.

Come tutte le lavorazioni di finitura, la verniciatura rappresenta un passaggio produttivo molto delicato che ha un serio impatto sulla qualità finale di un prodotto. Per questo motivo molte aziende prendono in considerazione l’opportunità di automatizzare questi processi mediante sistemi robotizzati, come quelli progettati e realizzati da Lesta, azienda di Dairago a Milano, specializzata nella produzione di sistemi di verniciatura industriali basati su robot ad autoapprendimento.

L'automazione dei processi attraverso l'utilizzo di robot offre una serie di vantaggi significativi. Prima di tutto, garantisce un livello elevato di qualità che diventa la norma, riducendo al minimo gli errori umani. Inoltre, l'aumento della produttività accelera notevolmente il ritorno dell'investimento. Un aspetto particolarmente rilevante in questo specifico contesto è la possibilità di preservare la salute degli operatori, poiché l'automazione consente di evitare il loro contatto diretto con sostanze nocive durante lo svolgimento delle attività.

Beckhoff, una scelta naturale

Fabio Ferrario, Head of Automation, ci racconta di Lesta, un’azienda nata nel 2010 a Dairago, in provincia di Milano, specializzata nella produzione di sistemi di verniciatura industriali basati su robot ad autoapprendimento. "Prima di fondare l’azienda, Emanuele Mazza, socio fondatore e CEO di Lesta, aveva già avuto modo di acquisire una conoscenza approfondita delle tecnologie Beckhoff e, di conseguenza, la scelta di adottare Beckhoff come piattaforma di automazione e controllo per le nostre macchine è stata una decisione del tutto naturale”. Nei suoi primi anni, Lesta si è occupata di assistenza e revamping di impianti di verniciatura industriale preesistenti, fino a quando ha iniziato a progettare i propri prodotti, intorno al 2013. Ad oggi il parco installato conta circa 700 robot e, ultimamente, la produzione si attesta su un centinaio di robot all’anno.

I robot Lesta, certificati 100% Made in Italy dall’Istituto per la tutela dei prodotti italiani, trovano applicazione in aziende che operano nella manifattura di prodotti in metallo, legno, plastica, ma anche in vetro e ceramica e, addirittura, in applicazioni tessili e alimentari. Sono tutti disponibili anche in versione ATEX e UL Hazardous Location, certificazione ottenuta in conformità alle normative in vigore sul mercato nordamericano. “Il crescente aumento dei volumi è attribuibile al riconoscimento da parte del mercato riguardo all'affidabilità e all'efficienza delle nostre soluzioni. La nostra reputazione di eccellenza nel settore meccanico è da sempre nota, ma è soprattutto l'eccezionale prestazione dei nostri sistemi di controllo a fare la differenza”, afferma Fabio Ferrario.

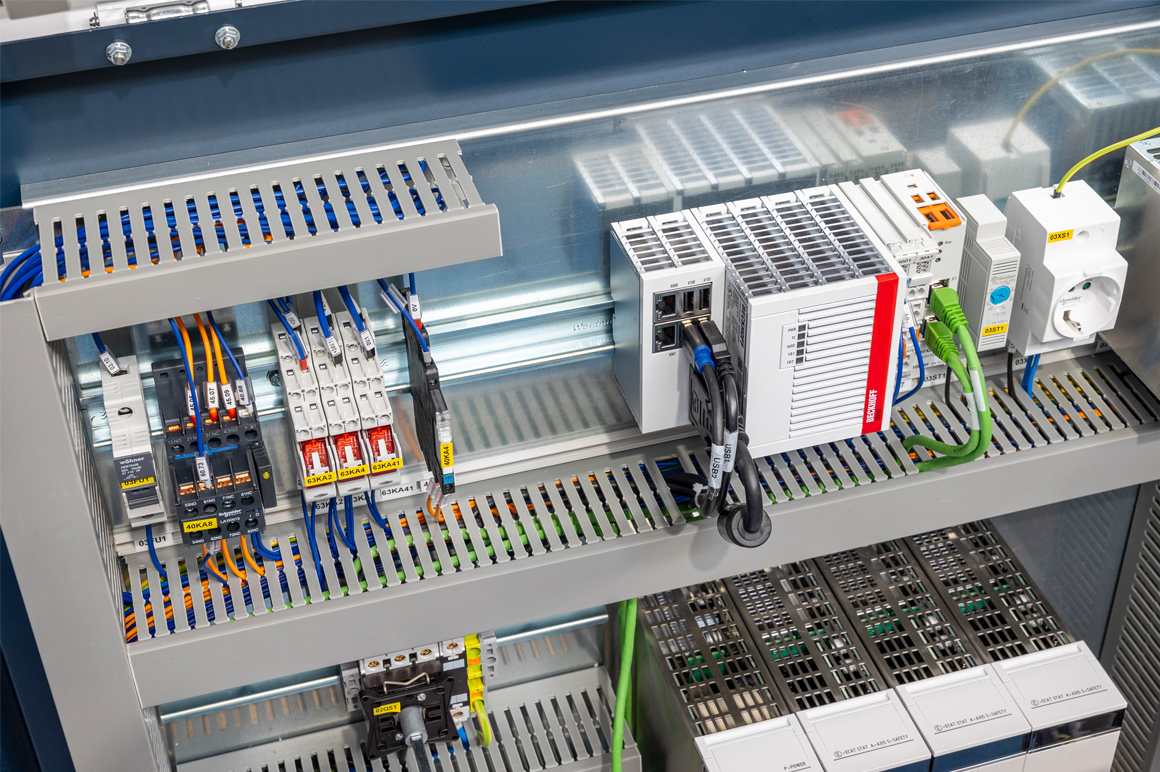

Per lo sviluppo delle applicazioni di automazione e controllo dei suoi robot, Lesta si avvale della piattaforma di automazione TwinCAT 3. La flessibilità, la completezza, nonché l’apertura standard di TwinCAT si sono rivelati fattori determinanti, in quanto, oltre alle librerie e ai tool disponibili, Lesta ha sviluppato un applicativo proprietario – a sua volta basato sulle librerie di TwinCAT – nel quale ha condensato quello che potremmo definire il cuore dell’applicazione: la gestione dei movimenti interpolati. “La piattaforma TwinCAT ci ha permesso di implementare in modo efficace un sistema ottimizzato e altamente performante, che sfrutta al massimo le caratteristiche tecniche dei prodotti Beckhoff”, sottolinea Ferrario, che tuttavia fa notare come all’occorrenza il sistema permetta di integrare in modo trasparente anche soluzioni di terze parti o, come nel caso poc’anzi citato, procedure proprietarie sviluppate ad hoc. “Abbiamo scelto l’architettura di automazione Beckhoff in quanto offre una perfetta ed efficace integrazione, semplicità di programmazione e, soprattutto, elevata flessibilità mediante la quale è possibile configurare l’hardware”, aggiunge Ferrario.

Motion control: più performance con i servoazionamenti AX8000

A seconda dei compiti che sono chiamati a svolgere, oggi i robot Lesta dispongono di un numero di assi interpolati che, da un minimo di 5, può arrivare a superare la dozzina. La sfida che Lesta è riuscita a vincere è quella di essere riuscita a dotare i propri robot di movimenti molto fluidi, capaci di replicare l’effetto naturale della mano dell’operatore durante le passate di verniciatura. Per ottenere un processo di qualità, infatti, è importante non solo garantire un posizionamento preciso, ma anche la necessaria fluidità dei movimenti al fine di pervenire a una finitura uniforme su tutto il pezzo.

In questo specifico caso, oltre a TwinCAT, i servosistemi multiasse ad alte prestazioni AX8000 si sono dimostrati una scelta perfetta, poiché sono in grado di gestire con accuratezza e tempi ciclo molto brevi profili di motion complessi, con dinamiche elevate e al tempo stesso in modo dolce. Inoltre, essendo dotati di un fattore di forma particolarmente compatto, sono comodi da installare anche in spazi ridotti.

Oltre ai servoazionamenti multiasse AX8000 utilizzati per il motion control distribuito, i robot Lesta montano i motori Beckhoff con tecnologia OCT (One Cable Technology). Il bus scelto per la comunicazione è ovviamente EtherCAT, che consente di avvalersi di una comunicazione veloce tra i vari componenti del sistema, tra cui anche I/O digitali e analogici ed eventuali schede di comunicazione per l’interfacciamento della macchina con le altre parti dell’impianto.

Tutto (o quasi) è sviluppato con TwinCAT3

Per lo sviluppo delle applicazioni, Lesta utilizza a piene mani le funzionalità offerte dai moduli di TwinCAT 3. Camme, motion, autoapprendimento, movimenti punto-punto: tutto è gestito avvalendosi dell’ambiente di sviluppo Beckhoff, compresa la parte di sicurezza mediante le funzionalità integrate in TwinSAFE. Tutto, ad eccezione della parte di HMI, per la quale Lesta ha preferito sviluppare in Microsoft .net. L’applicazione HMI gira tuttavia sullo stesso PC industriale che viene utilizzato per il controllo, comunicando con le librerie ADS di Beckhoff in modo trasparente. Questa soluzione ha permesso a Lesta di svincolarsi dall’hardware sottostante, mettendo i clienti in condizione di poter lavorare in modo semplice e produttivo dopo un breve training e al tempo stesso impiegando pannelli operatore diversi.

“In genere, riusciamo a completare l'installazione di macchine standard nel corso di una settimana: effettuiamo la consegna il lunedì, mettiamo la macchina in produzione entro il giovedì e il venerdì il cliente può già operare autonomamente”, afferma Ferrario, che prosegue: "Senza dubbio, la scalabilità dei nostri sistemi è un elemento fondamentale che ha fatto la differenza rispetto ad alcuni dei nostri concorrenti. Questo aspetto riveste un ruolo di estrema importanza, poiché ci ha consentito di distinguerci nel mercato."

Semplicità di configurazione, apertura all’integrazione

Che si tratti di una macchina a 6 assi o a 12 assi su carroponte, un impianto che vernicia a polvere o che vernicia a liquido, non importa: tutti i robot Lesta fanno riferimento a uno stesso software master e si differenziano semplicemente per le diverse configurazioni che vengono impostate. Un risultato che è stato reso possibile grazie all’architettura di controllo e automazione Beckhoff, che offre una piattaforma aperta, flessibile e intrinsecamente scalabile.

Oltre a ciò, quasi sempre gli impianti di verniciatura si devono interfacciare alla rete del cliente per scambiare dati con altre parti d’impianto o con i gestionali di fabbrica. La disponibilità della comunicazione OPC UA, che Beckhoff mette a disposizione nei suoi componenti di automazione a livello sia server, sia client, consente di implementare applicazioni di raccolta e comunicazione dei dati di produzione con poco sforzo, il che rende le macchine Lesta già pronte in ottica 4.0.

Lesta utilizza più modelli di EPC Beckhoff a seconda del tipo di applicazione: in particolare il CX5140, un embedded PC dal design compatto, dotato di processore Intel Atom quad-core. Inoltre, per gestire compiti meno intensivi e logiche accessorie, vengono impiegati i controllori CX8090 e CX8190, modelli basati su processore ARM.

Uno sguardo al futuro

Guardando agli sviluppi futuri, un tema particolarmente caldo è quello del Machine Learning. “Stiamo già investendo in questa direzione” sottolinea Ferrario. “Considerando l’impatto che questa tecnologia potrebbe avere in ottica di autogenerazione dei percorsi e, quindi, di assistenza all’operatore in relazione agli aspetti di produttività e qualità, il machine learning per noi rappresenta un’opzione che al momento è aperta a tutte le valutazioni del caso”, rimarca Ferrario. “Del resto, la piattaforma di automazione e controllo Beckhoff che stiamo utilizzando, aperta e scalabile, è già pronta per ricevere un ulteriore aggiornamento anche su questo fronte, considerando che funzionalità Machine Learning e Deep Learning sono già disponibili nella suite dei moduli TwinCAT”.

Programmazione leggera

Durante la fase di autoapprendimento, il robot viene programmato dall’operatore che ne muove le articolazioni a motori disinseriti. Il braccio è libero di muoversi a peso quasi zero grazie ad un sistema di bilanciamento pneumatico, che evita qualsiasi sforzo da parte dell’operatore, se non quello di movimentare la pistola. Poiché il bilanciamento rimane in essere anche durante la fase operativa, i motori compiono degli sforzi minimi, limitando così i consumi energetici che, di norma, per i sistemi Lesta si attestano sui 2-3 kW.