Nuova concezione di macchina per la produzione industriale di scope e spazzole

È davvero difficile pensare che dietro a un oggetto così comune, come una scopa o una spazzola, si nascondano elementi di innovazione tecnologica straordinari. Questo è il caso della nuovissima Moon, macchina progettata e realizzata da Borghi SpA – leader mondiale nel settore dei sistemi per la produzione di scope, spazzole, strip, pennelli e mop – che è riuscita a raggiungere nuovi e impensabili livelli di produttività. Un risultato eccezionale che è stato possibile trasformare in realtà grazie alla sinergia tra Borghi SpA e Beckhoff.

Le spazzole sono oggetti a prima vista semplici, ma in realtà nascono da tecnologie produttive all’avanguardia, che ne permettono la realizzazione in pochi secondi e con una precisione fuori dal comune. Tra i leader nella costruzione di macchine per il mondo della spazzoleria, manco a dirlo c’è l’Italia e, più esattamente, Borghi SpA, azienda di Castelfranco Emilia (MO) la cui storia inizia nel 1948 e che oggi, quasi a 75 anni di distanza, è una delle pochissime realtà che dispongono di questo specifico know-how in tutto il mondo. Oggi Borghi conta filiali produttive situate in vari mercati – tra i quali Cina, Brasile, Spagna, Polonia e India – oltre a una serie di sedi commerciali situate in aree strategiche, come Stati Uniti, Asia ed Europa, per un export che tocca il 95% del suo fatturato.

Indipendentemente dal settore di riferimento, domestico o industriale, sono moltissime le applicazioni nelle quali vengono utilizzate spazzole di ogni tipo, fatte con i materiali più disparati (acciaio, polipropilene, crini naturali, tampico ecc.) e con dimensioni che, da pochi centimetri, come nel caso dei piccoli scovolini, possono raggiungere addirittura proporzioni molto grandi, come i rulli montati a bordo dei veicoli che effettuano le pulizie stradali. “Borghi è oggi un gruppo internazionale che progetta e realizza macchinari per la produzione di scope e spazzole di ogni genere”, spiega Paolo Roversi, presidente di Borghi S.p.A. “Siamo cresciuti grazie allo sviluppo costante delle nostre soluzioni e all’acquisizione di realtà strategiche per il settore. In totale sono oltre 250 i dipendenti che si occupano non solo della produzione di macchinari, ma anche dell’assemblaggio dei quadri elettrici, della costruzione di stampi e molto altro. Dietro ai prodotti dei grandi brand che operano nel settore delle spazzole e delle scope, spesso c’è il lavoro di una nostra macchina”.

Un ciclo standard con alcune insidie

Per produrre un oggetto di utilizzo quotidiano, l’innovazione è un aspetto di fondamentale importanza, in quanto vi sono esigenze di cadenze produttive, precisioni e qualità molto elevate. Nel processo produttivo di una scopa, la spazzola è l’elemento che costituisce la criticità maggiore. Formata da file di fibra infilate in quella che, in gergo, viene chiamata ‘assicella’, la spazzola non solo può avere geometrie del tutto diverse, ma anche essere fatta di diversi tipi di materiale, il che richiede una estrema flessibilità per riuscire a trattare fibre sintetiche, naturali e metalliche, per citarne alcune. Il classico ciclo di realizzazione di una spazzola parte dall’alimentazione delle assicelle che, una volta caricate, vengono avviate alla stazione di foratura. Sulle assicelle forate avviene, nella fase successiva, l’inserimento dei ciuffi, a cui segue l’operazione di rasatura che precede quella dello scarico del prodotto finito. Quest’ultima fase della lavorazione quasi sempre coincide con il caricamento in combinata di una nuova assicella da lavorare: e il ciclo riprende.

“La maggior parte delle macchine funziona secondo un ciclo ben preciso”, aggiunge Roversi. “Nel passaggio tra le diverse fasi di lavorazione gli assi di lavoro devono arrestarsi e consentire il passaggio del semilavorato alla stazione successiva. Per quanto siano rapidi nel fermarsi e ripartire, ciò comporta inevitabilmente una pausa che tipicamente è compresa tra i due e i tre secondi. Un paio di secondi potrebbero sembrare un’inezia, ma se il ciclo di lavoro complessivamente si attesta sulla quindicina di secondi, ben si comprende come un ‘vuoto’ del genere possa dare luogo a una perdita di efficienza produttiva anche molto elevata”. Una situazione che molti costruttori di beni destinati al grande consumo oggi sarebbero ben felici di risolvere.

Zero tempi morti grazie al motion control

È proprio qui che entra in gioco il progetto Moon di Borghi per ottimizzare le prestazioni e l'efficienza delle macchine. “L’obiettivo che ci eravamo posti con la nuova generazione di macchine che stavamo progettando era quello di rompere con il classico schema basato su cicli a cambio di fase, e di realizzare un’architettura produttiva capace di funzionare completamente in continuo, ovvero senza fermare gli utensili e con un flusso costante di prodotti, senza tempi morti”, continua Roversi. “Una macchina completamente innovativa, rivoluzionaria, per realizzare la quale era necessario trovare un fornitore di automazione che riuscisse a garantirci la possibilità di gestire questa estrema complessità in modo affidabile, deterministico e sicuro”. Dopo aver valutato diversi concetti di automazione, la decisione è stata presa a favore di Beckhoff, le cui soluzioni di automazione, che comprendono il sistema di servoazionamenti distribuiti AMP8000 e EtherCAT P, hanno reso possibile l'implementazione del concetto, ricorda Paolo Roversi.

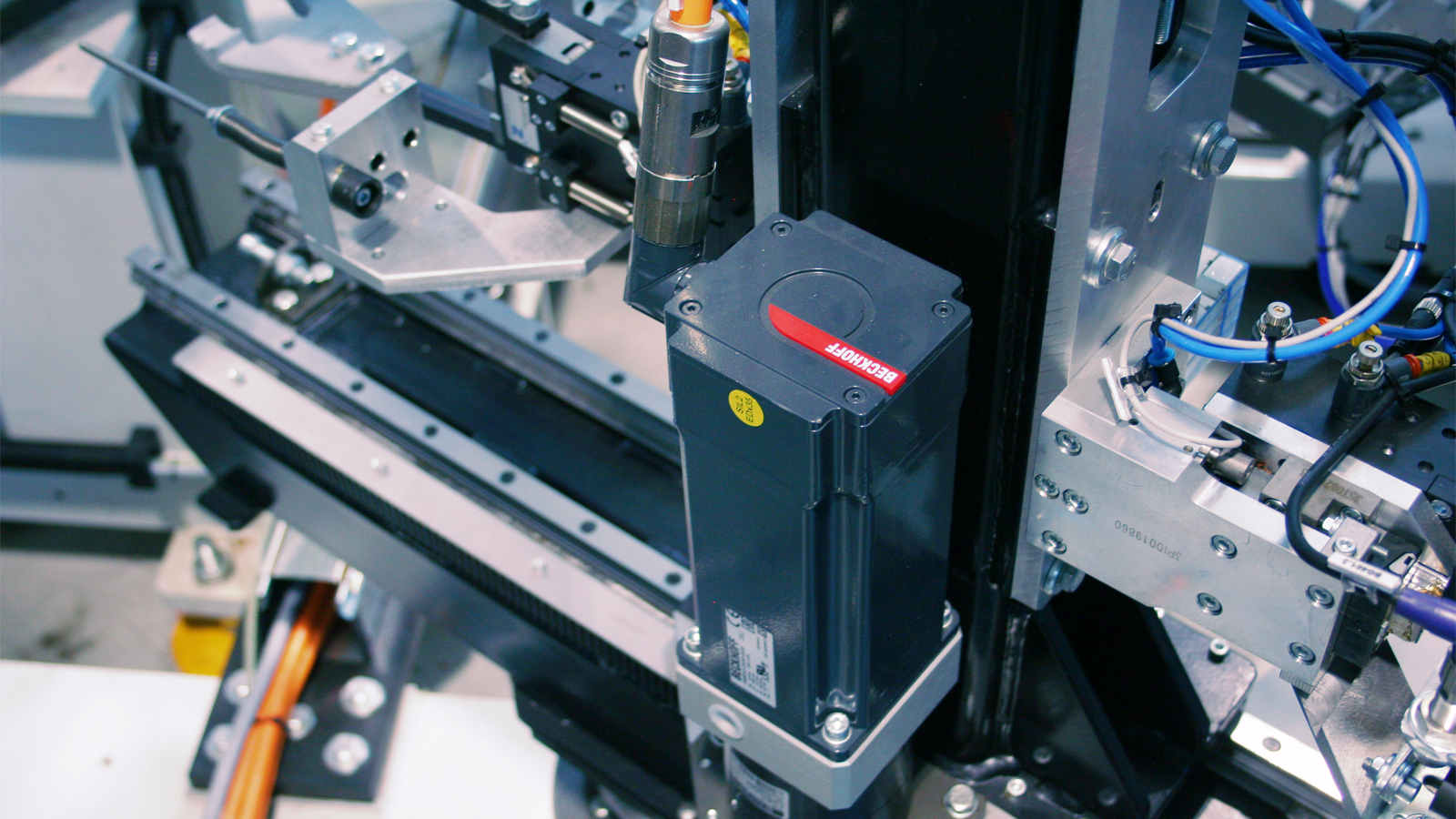

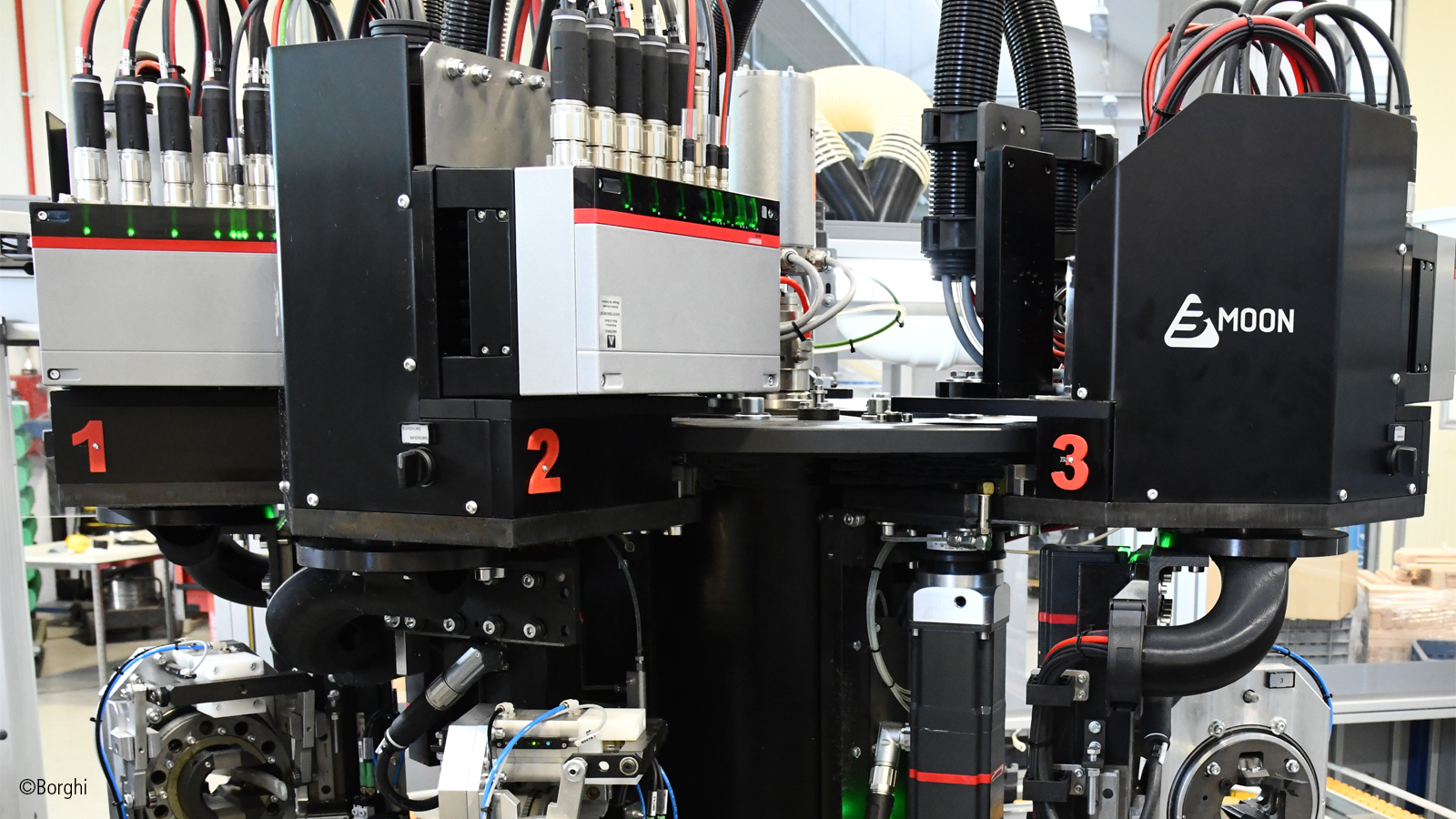

Tecnicamente, il progetto Moon è stato rivoluzionario. Dal punto di vista meccanico, per agevolare il funzionamento in continuo della macchina, sostenendo cadenze molto elevate, è stato necessario ripensare gran parte della sua architettura. La meccanica sviluppata per il progetto si basata su torrette di lavorazione indipendenti dalle ridotte dimensioni. L’obiettivo è stato raggiunto anche grazie all’innovativa tecnologia Beckhoff dei drive integrati sui motori della serie AMP Una sfida non da poco. Si è deciso di compiere il salto, utilizzando a piene mani l’architettura di automazione PC-based di Beckhoff e il sistema di motion decentrato a bordo macchina basato sui nuovi servomotori AMP8000.

“Oltre al supporto che Beckhoff ci ha offerto, il fatto di aver avuto un unico interlocutore per gestire l’intera catena, dal quadro all’attuatore, ha permesso di risolvere alla radice qualsiasi possibile problematica di compatibilità, che talvolta nasce quando si cerca di far parlare tra di loro dispositivi di produttori diversi”. Nel percorso di sviluppo della macchina, i progettisti di Borghi hanno dovuto superare diversi ostacoli, ma non sono mai stati soli, come conferma Paolo Roversi. “Sicuramente l’appoggio costante in loco che abbiamo ricevuto da Beckhoff ha reso il tutto più semplice, a maggior ragione per il fatto che si trattava di un progetto dal chiaro contenuto innovativo”.

Moon è pensata per passare da una fase di lavorazione alla successiva senza interruzioni, ovvero senza interrompere il funzionamento degli assi. Allo scopo, la macchina dispone di 4 torrette di lavorazione il cui layout – è stato accuratamente studiato in termini di ingombri, in linea con le esigenze di continuità operativa del processo e tenendo in considerazione anche agli azionamenti che le equipaggiano. Ogni torretta è dotata di 5 motori ed è in grado di poter posizionare le assicelle da lavorare con la necessaria flessibilità in base ai vari formati, senza vincoli dovuti a impedimenti di rotazione e/o interferenze con meccaniche varie. La questione è stata brillantemente risolta utilizzando i servoazionamenti distribuiti Beckhoff della serie AMP8000: motore e azionamento sono integrati, mentre l’alimentazione è remotata. Un solo cavo EtherCAT P combina comunicazione e alimentazione attraverso una connessione Ethernet standard a 4 fili, incluse le funzionalità di safety. Per l’alimentazione, vero asso nella manica, un ruolo fondamentale lo ha giocato il modulo di distribuzione AMP8620, un singolo alimentatore certificato IP65 con il quale è possibile gestire contemporaneamente da un’unica unità compatta montata a bordo torretta tutti e 5 i motori di cui ciascuna di esse è equipaggiata.

Spazi ottimizzati a bordo macchina e interno quadro

I fattori determinanti per soddisfare le esigenze in termini di compattezza, prestazioni e affidabilità di cui necessitava la Moon sono rappresentati dagli ingombri contenuti dei servomotori AMP8000, la compattezza e flessibilità del modulo di alimentazione AMP8620 e la riduzione dei cablaggi grazie all’utilizzo della One Cable Technology (OCT).

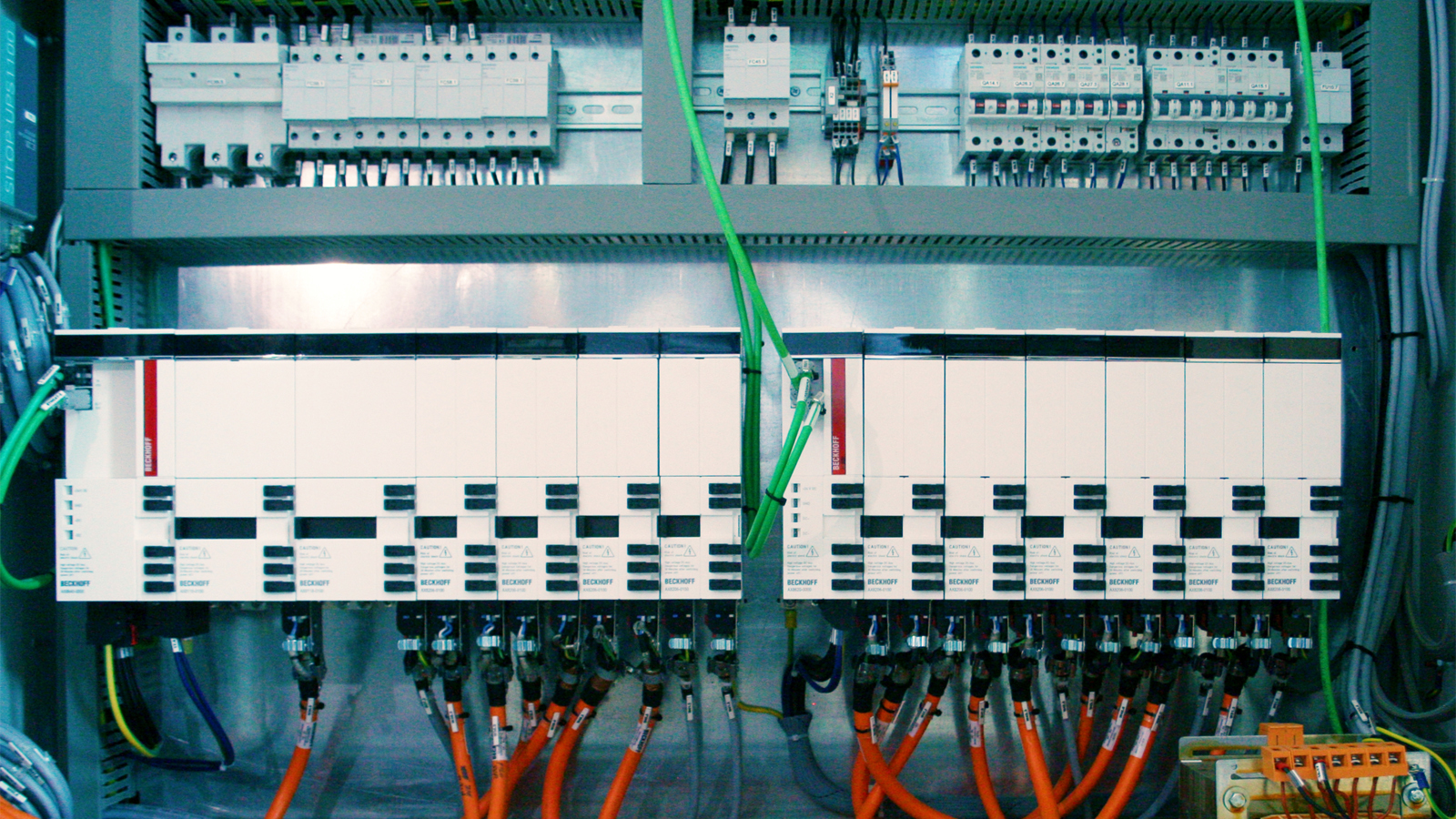

Pur con un totale di 45 assi complessivamente gestiti dall’hardware Beckhoff, il quadro elettrico della macchina risulta molto compatto. Ciò per il fatto di aver decentrato circa il 50% della componentistica di azionamento a bordo macchina e grazie alla compattezza che l’hardware AMP8xxx è in grado di assicurare.

Spostando l’elettronica di potenza direttamente a bordo macchina, anche il quadro elettrico ne giova, in quanto deve contenere il controllore CX2040, terminali I/O e drive in IP20 della famiglia AX8xxx, ottenendo così significativi risparmi in termini di costi, materiale, ingombri e lavoro in fase di montaggio.

Pronta per Industria 4.0 e il futuro che verrà

Ormai non esiste macchina che non offra connettività e sensoristica pensate in ottica Industria 4.0. Moon non fa eccezione: da questo punto di vista, l’interfaccia di Beckhoff ha semplificato la programmazione di un sistema con un’architettura sì completamente nuova, ma del tutto standard, che quindi lascia al contempo ampio margine per futuri ampliamenti, sviluppo di nuovi modelli e soprattutto per l’integrazione in ottica OT-IT. La tecnologia PC-based offre infatti la massima scalabilità e consente di integrare agevolmente in un unico hardware standard la gestione di più PLC e dell’HMI.