Roche: flexible und kostengünstige Herstellung einer Plasma Separation Card

Roche hat mit der Cobas Plasma Separation Card (PSC) eine neue Technologie entwickelt, die eine vereinfachte und verbesserte Untersuchung und Überwachung von HIV-Patienten vor allem in abgelegenen Gebieten ermöglicht. Denn mit ihr müssen Blutplasmaprobenbeim Transport ins Labor erstmals nicht mehr gekühlt werden. Voraussetzung dafür war eine flexible, kompakte und dynamische Produktionstechnik, mit der sich die PSC kostengünstig herstellen lässt. Realisiert wurde dies mit dem eXtended Transport System (XTS) von Beckhoff, das durch hohe Flexibilität Effizienzsteigerungen ermöglicht.

Die Roche-Gruppe mit Hauptsitz in Basel, Schweiz, ist in über 100 Ländern tätig und beschäftigt weltweit rund 94.000 Mitarbeiter. Das Unternehmen ist nach eigener Aussage vor allem durch die Kombination der Bereiche Pharmazeutika und Diagnostika unter einem Dach führend in der personalisierten Medizin. Denn gerade in der Betrachtung der gesamten Wertschöpfungskette von der Diagnose bis hin zum pharmazeutischen Endprodukt liege großes Potenzial für die Entwicklung von Innovationen. Ein aktuelles Beispiel dafür kann der Roche-Standort in Mannheim, mit ca. 8.300 Mitarbeitern, vorweisen: Innerhalb der Produktreihe Cobas kommt eine Plasma Separation Card auf den Markt, welche die Sensitivitätsanforderungen der Weltgesundheitsorganisation zur Festlegung der HIV-Therapie erfüllt. Diese neue Lösung ist eine stabile und leicht zu verwendende Karte zur Probennahme von Blutplasma für den anschließenden Testauf die HIV-Viruslast.

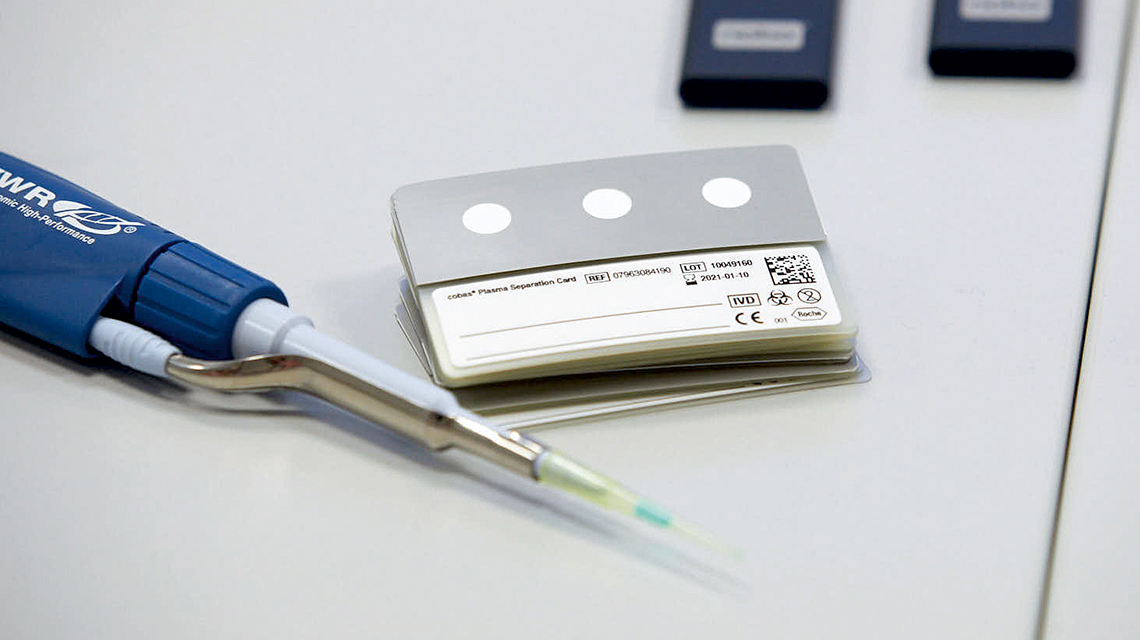

Die ungefähr scheckkartengroße Cobas PSC benötigt nur eine geringe Menge Blut aus der Fingerkuppe eines Patienten und vereinfacht zudem den Probentransport immens. So sind beispielsweise für Menschen in ländlichen Gebieten Afrikas südlich der Sahara die HIV-Tests nun leichter zugänglich, da die bisher erforderliche Kühlung der Blutproben während des Transports zum Labor entfällt. Auf diese Weise verändert die Plasma Separation Card die Entnahme und Vorbereitung von Plasmaproben maßgeblich und ermöglicht verlässliche quantitative Tests auch in Umgebungen mit extremer Hitze und Luftfeuchtigkeit.

Kurze Time-to-Market für komplex aufgebaute Karte

Hergestellt wird die PSC in einer kompakten, rund 3,5 x 3 m großen Anlage, beider das eXtended Transport System von Beckhoff als zentrales Transportsystem fungiert. Entwickelt wurde sie am Standort Mannheim von den Roche-eigenen Maschinenbauspezialisten der Abteilung Manufacturing Service & Technology. Hierbei – so erläutert Lukas Nagel, Specialist Engineer bei Roche – arbeiteten Experten aus Entwicklung und Produktion Hand in Hand, sodass das Projekt in nur zwei Jahren bis zur Fertigungsreife umgesetzt werden konnte. Eine wichtige Rolle habe in diesem Zusammenhang auch XTS als hochflexibles Transportsystem gespielt, da sich die Anlage damit während des Entwicklungsprozesses ohne großen Aufwand an veränderte Anforderungen anpassen ließ. Prozessoptimierungen sind aufgrund der in der Software liegenden und damit einfach veränderbaren Funktionalität schnell möglich.

Wichtig war dies auch hinsichtlich des komplexen Aufbaus der Plasma Separation Card aus mehreren Schichten. Lukas Nagel erklärt dazu: „Zunächst dient eine Deckschicht zur mechanischen Fixierung. Hinzu kommt eine kurze Klebeschicht, die die plasmaseparierende Membran fixiert. Darunter liegt ein mit einem chemischen Stabilisator getrenntes Vlies, um das gewonnene Humanplasma auch für lange Transportzeiten von bis zu sechs Wochen haltbar zumachen. Hinzu kommt ein Etikett, auf dem sich die Patienteninformationen handschriftlich vermerken lassen. Abschließende Schicht ist ein Schutz-Layer. Das Besondere liegt darin, dass das Humanplasma für den sicheren Transport nur etwas eintrocknen muss und sich anschließend im Labor einfach wieder verflüssigen und genau wie normales Blutplasma analysieren lässt.“

Wie komplex die PSC aufgebaut ist, verdeutlicht der aufwendige Produktionsprozess: Der Carrier Layer dient vor allem dem Probentransport. Auf diesen werden zwei adhäsive Klebestreifen und darauf wiederum der Vliesstoff für die Plasmaaufnahme aufgebracht. Dazu wird die gewünschte Geometrie in ein Trägertape eingestanzt. Dann werden zur Versiegelung kleine Klebepunkte aufgebracht, damit das Blutplasma nicht nach außen gelangen kann. Abschließend wird als Unterseite eine Karte mit einem adhäsiven Tape laminiert, mit dem Carrier Layer versiegelt und beides zusammen als erstes Zwischenprodukt aufgewickelt. Auf ähnliche Weise entsteht das zweite Zwischenprodukt, die PSC Oberseite. Hierzu werden ebenfalls die gewünschten Geometrien eingestanzt sowie die Kartenecken für ein einfacheres späteres Ablösen abgerundet. Nach mehreren optischen Prüfschritten folgt das Verkleben beider Zwischenprodukte sowie die abschließende Kontrolle von Montage und Etikettplatzierung.

Präzises Handling von empfindlichem Vlies

Bei der Entwicklung der Produktionsanlage war laut Lukas Nagel das sehr empfindliche und teure Spezialgewebe für die plasmaseparierende Membran zubeachten: „Daraus haben sich hohe Anforderungen an den Vlieszuschnitt bzw. eine exakte Einhaltung der gewünschten Geometrie ergeben, um die Kosten aufgrund von Verschnitt zu minimieren. Weiterhin dürfen die auf das Vlies wirkenden Kräfte 7 N nicht übersteigen, um die Vliesstrukturen nicht zu verändern und somit die Durchlässigkeit des Vliesstoffes zu erhalten.“

Um dies sicherzustellen, wird zum einen die Membran sehr schonend mit einem Laser ausgeschnitten. Zum anderen zeichnet sich die Anlage durch ein spezielles Messverfahren aus, wie Lukas Nagel erläutert: „Nach dem Anlagenstart wird zunächst der Bearbeitungstisch, von dem die Membran abgeholt wird, vermessen. Anschließend überprüft das System auch die Werkstückträger auf allen zehn Movern des XTS. Auf diese Weise werden alle Bauteiltoleranzen ausgeglichen. Um eine möglichst geringe Prozesskraft auszuüben, wird die Membran mit Vakuumgreifern auf den klebrigen Layer aufgebracht. Bei dieser anspruchsvollen Produkthandhabung bietet XTS den großen Vorteil, dass sich die ermittelten Bauteiltoleranzen per Software einfach abspeichern und somit jedem Mover individuell für den gesamten Produktionsprozess zuordnen lassen. Bei einem klassischen Transportsystem wäre dies an jeder Arbeitsstation mechanisch und damit deutlich aufwendiger umzusetzen. Außerdem ist die entsprechende Nachverfolgbarkeit bei XTS automatisch gegeben, was ansonsten z. B. über QR-Codes zu realisieren wäre.“ Weiterhin sei mit diesem Produkthandling eine effiziente Produktion möglich. Denn eine etwaige Quetschung des Vliesstoffes könne optisch nicht erkannt werden, sondern erst beim gefertigten, dann als Ausschuss anfallenden Endprodukt.

Die Vorteile von Präzision und Softwarefunktionalität sieht Lukas Nagel auch bei den mit Servomotorklemmen EL7211 und Servoverstärkern AX5000 realisierten Bewegungsachsen der Arbeitsstationen, wie z. B. Schneidwerke, Drehtische und Übergabearm. Ein gutes Beispiel sei die Messtasterfunktion des Servoverstärkers AX5000, mit der sich die Ist-Position des Reglers ohne Zeitversatzabhängig von einem Ereignis speichern lässt: „Diese Funktion kommt beim Einstanzen der Geometrie in das Trägertape zum Tragen und hat während des Entwicklungsprozesses einen großen Vorteil dargestellt. Denn anfangs standen weder die genaue Kartengröße noch die Anzahl der für das spätere Aufbringen des Plasmas notwendigen, einzustanzenden Auslassungen fest. All das konnte bei der Hubstanztechnik per Software einfach festgelegt und bei Bedarf angepasst werden. So ließ sich äußerst effizient z. B. die Kartengröße optimieren, die Anzahl der Aufbringungsfelder definieren sowie die Abrundung der Kartenecken realisieren.“

XTS für einen kompakten Maschinenaufbau

XTS ermöglicht einen hochflexiblen Produkttransport bei minimalem Platzbedarf, wie Lukas Nagel bestätigt: „Mit XTS konnten wir eine äußerst kompakte Anlage konzipieren und so dem begrenzten Platz in der Produktion gerecht werden. Eingesetzt wird ein XTS mit zehn Movern und 3 m Streckenlänge, um das die einzelnen Arbeitsstationen aufgebaut sind. Dies ergibt ein symmetrisches Maschinenlayout, bei dem auf der einen Seite das erste Vorprodukt – deruntere Carrier Layer – und auf der anderen Seite das zweite Vorprodukt – der obere Layer – bearbeitet und optisch geprüft wird. In der Anlagenmitte wird die Membran ausgeschnitten, sodass in einem XTS-Umlauf die komplette Karte entsteht. Ein zunächst ebenfalls diskutiertes Rundschalttisch-Konzept hätte deutlich größer gebaut.“

XTS bietet weitere Vorteile durch den dynamischen Takt und die einfache Synchronisierung schneller Arbeitsstationen mit langsamen Prozessabläufen. Arbeitsstationen lassen sich besser auslasten, indem zeitintensive Arbeitsprozesse dupliziert werden. Dazu Lukas Nagel: „Die langsamsten Prozesse in der Anlage sind das Laserschneiden des Vliesstoffes und das zugehörige Pick-and-Place. Mit XTS können nun sehr einfach immer sechs Karten auf einmal vorbereitet, an das Laserschneiden übergeben und anschließend einzeln mit den entsprechenden Kartenoberteilen verklebt werden. Ohne diese hohe Flexibilität von XTS hätten wir wesentlich größere Membranstücke verarbeiten oder mehrfache Übergabestationen vorsehen müssen.

XTS orientiert sich hingegen automatisch am langsamsten Prozessschritt und merkt sich dabei für jeden Mover den aktuellen Bearbeitungsstatus und die fehlenden Einsatzstoffe. Der Mover fährt dann zu den entsprechenden Stationen.“ Zudem vereinfache der hochflexible Produkttransport mit XTS das möglichst frühe Ausschleusen fehlerhafter Teilprodukte. Denn wird ein Teil als Ausschuss erkannt, ignoriert der Mover alle weiteren Arbeitsstationen und fährt quasi als ‚Drängler‘ hinter den anderen Movern her, bis das Teil ausgeschleust werden kann. Gegenüber einem Rundschalttisch vermeidet XTS also einen unproduktiven Takt sowie die unnötige weitere Bearbeitung von Schlechtteilen.

Neben den von TwinCAT 3 XTS Extension zur Verfügung gestellten Funktionen Kollisionsvermeidung und Aufsynchronisieren profitiert Roche laut Lukas Nagelauch von der Möglichkeit, den Reglerstrom zu begrenzen: „Diese Funktion nutzen wir, wenn die Werkstückträger für das Öffnen der Halteklammern mechanisch zwangsfixiert werden. Das Begrenzen des Reglerstroms vereinfacht dieses mechanische Referenzieren, ohne dass die an anderer Stelle vorteilhafte Positionsregelung über das XTS-Gebersystem verloren geht.“ Weitere Vorteile habe das zugrunde liegende Kommunikationssystem EtherCAT ergeben – durch seine hohe Leistungsfähigkeit, die einfache Inbetriebnahme und die als weltweiter Standard sehr große Verbreitung. Die EtherCAT-P-fähigen IP-67-I/O-Modulekonnten laut Lukas Nagel durch den reduzierten Verdrahtungsaufwand zusätzlich zur Vereinfachung beigetragen.