XPlanar in Hygienic-Ausführung bei einem Handlingsystem für geschnittene Lebensmittel

Die Provisur Technologies GmbH in Flawil, Schweiz, hat ein äußerst kompaktes, flexibles und hygienisches Handlingsystem für geschnittene Lebensmittel wie z. B. Käse, Salami und Bacon entwickelt. Kern der Maschine ist das Beckhoff Planarmotorantriebssystem XPlanar mit Edelstahleinhausung, das mit einem schwebenden Produkttransport einen erheblich reduzierten Maschinenfootprint sowie eine deutlich verbesserte Anlagenleistung, -flexibilität und -reinigbarkeit ermöglicht.

Die Entwicklung innovativer industrieller Lebensmittelmaschinen sowie integrierter Produktionssysteme zur Verarbeitung einer Vielzahl von Lebensmitteln steht im Fokus von Provisur Technologies, mit Hauptsitz im US-amerikanischen Chicago. Dies gilt auch für die Schweizer Niederlassung in Flawil, die u. a. mit den Marken Hoegger und Formax in den Bereichen Pressen und Slicen aktiv ist und für den Einsatz in Verbindung mit den bewährten Hoegger-Pressen und Formax-Schneideanlagen (Slicer) ein neues Handlingsystem entwickelt hat. Dieses Free Movement System (FMS) sei kompakter, flexibler und hygienischer gestaltet und revolutioniere das Produkthandling zwischen Slicer und Verpackungsanlage, so die Schweizer Experten von Provisur.

Maximale Anlagenleistung auf minimalem Raum

Das Formax FMS reduziert – so Gerd Stratenwerth, Sales Manager Slicing bei Provisur – den Platzbedarf im Vergleich zu herkömmlichen Systemen erheblich. Das Herzstück der Anlage ist ein aus 48 XPlanar-Kacheln und einer flexiblen Anzahl an XPlanar-Movern aufgebautes Handling- und Puffersystem. Dabei unterstützt XPlanar durch seine Modularität optimal das FMS-Konzept als individuell anpassbare Serienmaschine. Mit der platzsparend und funktionssicher unterhalb der Edelstahl-Arbeitsplatte platzierten Steuerungstechnik ergibt sich ein besonders kompakter Aufbau, zumal die sonst erforderlichen Zusatzmodule wie z. B. Turningstation, Buffer, Inliner und Overlapper entfallen. Die Kernaufgabe des FMS ist die Pufferung von Produkten für die nachgelagerte Verpackungsmaschine, um eine kontinuierliche Versorgung während der Beladepause des Slicers zu gewährleisten. In herkömmlichen Linien wird diese Aufgabe mit Bandsystemen gelöst, welche mehr Platz und Reinigungsaufwand erfordern. Mit dem FMS können darüber hinaus Aufgaben wie das Drehen von Portionen oder das Zusammenführen bzw. Verteilen von Produktströmen realisiert werden.

Die Vorteile für den Endanwender erläutert Gerd Stratenwerth: „Durch die freischwebenden und schnellen Mover können die Portionen mit einer für dieses typische Anwendungssegment hohen Leistung verarbeitet werden. Selbst Mehrsortenportionen lassen sich flexibel und auf kleinstem Raum zusammenstellen. Da sich die XPlanar-Mover zu jedem Punkt der Arbeitsfläche bewegen können und frei drehbar sind, vereinfacht sich die Aufnahme der geschnittenen Produkte für den Transport. Somit kommt das transportierte Lebensmittel immer in optimaler Ausrichtung bei der Verpackung an. Hinzu kommt eine enorme Flexibilität, denn für das Handling eines neuen Artikels oder für eine andere Verpackungsvariante ist keine geänderte Anlagenkonstruktion, sondern lediglich eine Anpassung im Softwareprogramm erforderlich.“

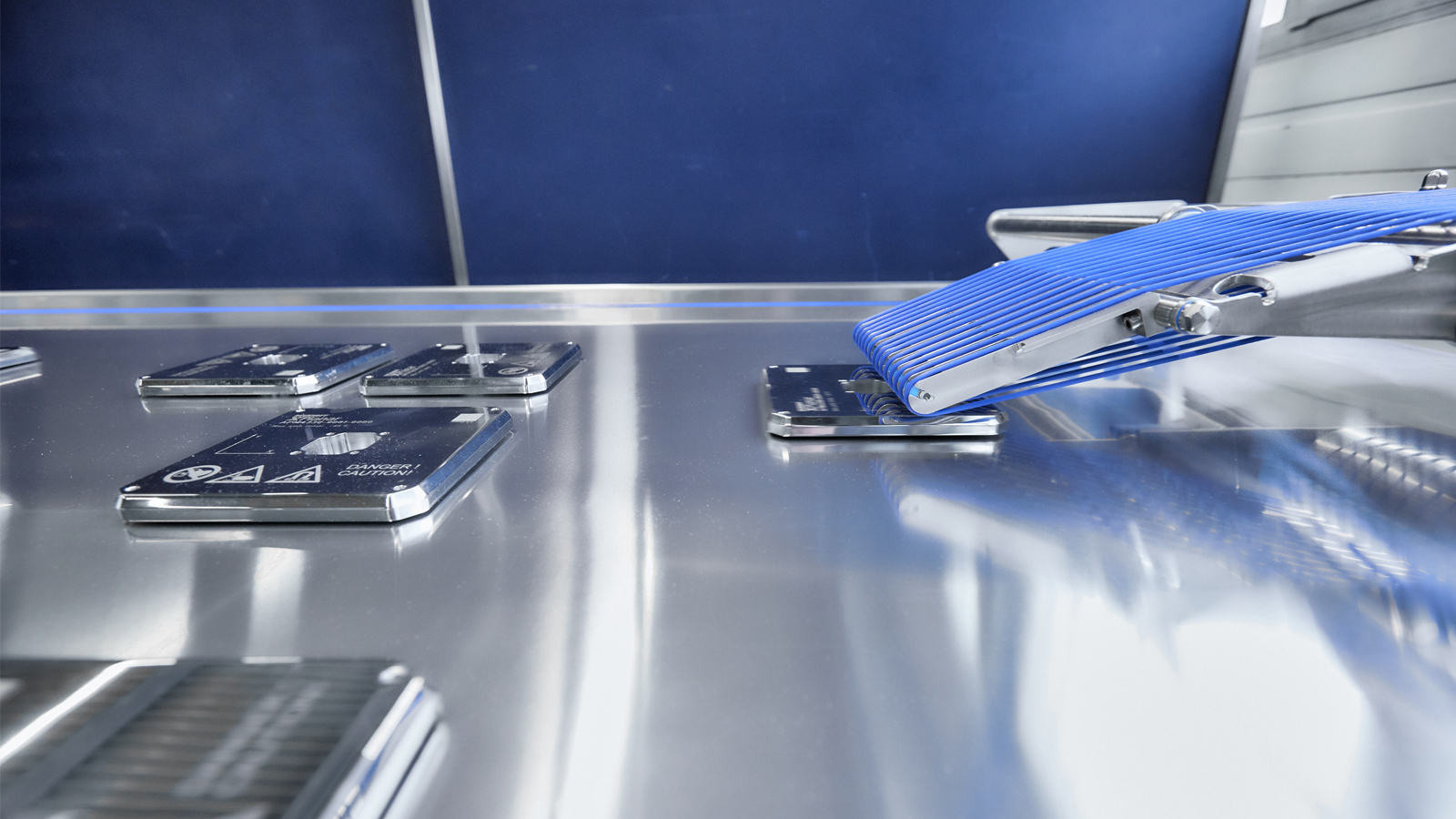

Edelstahl-Ausführung für optimale Hygieneeigenschaften

Das FMS bietet hervorragende Hygienic-Eigenschaften durch die Edelstahleinhausung der XPlanar-Kacheln und die Verwendung von XPlanar-Movern in Edelstahlausführung. Die geschnittenen Produkte werden direkt vom Slicer auf einen der Mover übergeben – je nach Vorgabe in Schindeln, Stapeln, gefalteten Scheiben, Mehrsorten- oder überlappenden Portionen. Nach der Produktübergabe an die Verpackungsanlage können die Mover im laufenden Betrieb, d. h. auf der Rückfahrt zum Slicer, durch eine optionale Reinigungsstation gereinigt und entkeimt werden. Hinzu kommt laut Fatih Yaman, Automation Engineer bei Provisur, dass der schwebende und berührungslose Transport jeglichen Abrieb vermeidet: „Das schützt die Lebensmittel nicht nur direkt vor einer Verschmutzung, sondern es vereinfacht auch die Reinigung merklich gegenüber den oft nicht ganz leichten Montagearbeiten bei konventionellen Systemen. Dem kommt vor allem aufgrund der aktuell angespannten Personalsituation in den nahrungsmittelverarbeitenden Betrieben eine immer größere Bedeutung zu.“

Hierzu ergänzt Gerd Stratenwerth: „Mit dem FMS entfällt die Berührung des Produkts und damit der Faktor ‚Mensch‘ als Verunreinigungsquelle. Das wirkt sich auch positiv auf die Produkthaltbarkeit aus.“ Ein weiterer wichtiger Aspekt liege in der gesteigerten Anlagenverfügbarkeit. Durch die geringere Anzahl mechanischer Komponenten, z. B. aufgrund der um ca. 90 % reduzierten Bandkonstruktionen, sinke der Zeitbedarf für die Reinigung auf lediglich rund 10 min und auch der Wartungsaufwand sei niedriger.

Softwarefunktionalität ersetzt Mechanik

Die Flexibilität von XPlanar kommt nicht nur bei der kundenspezifischen Anpassung des FMS zum Tragen, wie Fatih Yaman verdeutlicht: „Das System ist auch völlig offen hinsichtlich der Verpackungsart. So arbeiten Tiefziehmaschinen in der Regel mehrspurig, Schlauchbeutelmaschinen hingegen meist einspurig. Hierauf lässt sich flexibel und über ein entsprechendes Anforderungsprofil in der Software ganz einfach reagieren – was bei der Lebensmittelverpackung durch geänderte Kundenaufträge immer wieder vorkommen kann. Im konventionellen Fall müsste dann jedes Mal aufwändig der komplexe Handlingbereich zwischen Slicer und Verpackungsmaschine erneuert und mechanisch angepasst werden. Gleiches gilt für das Produkthandling an sich, das schnellere und sicherere Manipulationen zulässt als die im konventionellen Fall meist manuelle Tätigkeit. So können z. B. bei Mehrsortenportionen die teilweise erforderlichen unterschiedlichen Schnittrichtungen einfach über das Drehen des Movers berücksichtigt werden.“

Das Ersetzen von Mechanik durch die Softwarefunktionalität des XPlanar hat für Fatih Yaman noch weitere entscheidende Praxisvorteile: „In unseren Kundengesprächen ist Verschleiß eines der zentralen Themen. Denn ein konventionelles Handlingsystem besteht aus sehr vielen mechanischen Komponenten, wie z. B. Bänder, und unterliegt dementsprechend einem hohen Verschleiß. Außerdem ist der Reinigungsaufwand deutlich höher, aber durch den ständigen Kontakt mit den Lebensmitteln auch unverzichtbar. Zusätzlich gibt es bei solchen Systemen immer zahlreiche Übergänge zwischen den einzelnen Bändern. Und jeder davon kann die Position einer Lebensmittelportion verändern, was wiederum beim anschließenden Einlegen in die Verpackung zu Komplikationen führen kann. Insgesamt ist die Mechanik deutlich anfälliger für eine nachlassende Positioniergenauigkeit. Und all diese Aspekte entfallen bei XPlanar.“

Einfache Implementierung und Industrie-4.0-Konzepte

Dass die Software zum Teil bisherige Mechanikaufgaben abdeckt, bedeutet nicht, dass sich der Aufwand bei der Implementierung softwareseitig erhöht. Mit der TwinCAT 3 Function XPlanar (TF5890) lassen sich vielmehr über einen nahtlos in das gewohnte Engineering integrierten XPlanar-Konfigurator die Systeme einfach in Betrieb nehmen oder auch neue Konfigurationen erstellen. Dazu erläutert Fatih Yaman: „Mit den Funktionen der Standardbibliothek kann das XPlanar-System wie eine konventionelle Antriebstechnik mit entsprechend vielen Achsen gehandhabt werden. Durch die vollständige Kontrolle der Gesamtanlage über die zentrale TwinCAT-Steuerung ist zudem eine perfekte Synchronisierung zwischen den Movern sowie den Zu- und Abführbändern möglich.“

TwinCAT und PC-based Control erweisen sich durch ihre Systemoffenheit auch hinsichtlich des immer wichtigeren Themas Industrie 4.0 als vorteilhaft, wie Gerd Stratenwerth ergänzt: „Die Anbindung unserer Maschinen an übergeordnete Leitsysteme bei unseren Kunden gewinnt immens an Bedeutung. Da diese aber je nach Kunde sehr unterschiedlich sind, benötigen wir eine offene Steuerungstechnik, um mit möglichst vielen unterschiedlichen Plattformen arbeiten zu können. Und hierfür ist die PC-basierte Lösung sehr viel besser geeignet als unsere vorherige konventionelle Steuerungstechnik.“