Interview mit zwei Branchenexperten zu Automatisierungssynergien in der Kunststoff- und Verpackungsindustrie

Die PC- und EtherCAT-basierte Steuerungs- und Antriebstechnik von Beckhoff lässt sich universell einsetzen, und zwar auch über Branchen- und Applikationsgrenzen hinweg. Dabei bietet die einheitliche und skalierbare Automatisierungsplattform zahlreiche Vorteile, von der durchgängigen, offenen EtherCAT-Kommunikation bis hin zur vereinfachten Handhabung im Rahmen von Entwicklung, Service und Lagerhaltung. Inwieweit hiervon Maschinenbauer und Endanwender in der Kunststoff- und Verpackungsindustrie – vor allem im engen Zusammenspiel miteinander – profitieren, erläutern die Branchenexperten Christian Gummich und Frank Würthner.

PC-based Control ist eine universell einsetzbare Technologie, die sich durch ihre hohe Leistungsfähigkeit insbesondere auch im anspruchsvollen Packaging-Bereich durchgesetzt hat. Was sind die wichtigsten Vorteile, die eine Beckhoff Lösung für eine typische Verpackungsanlage bietet?

Frank Würthner: Wichtig ist vor allem die Durchgängigkeit, d. h. wir können die gesamte Maschine mit unserer Software TwinCAT technisch abbilden. Die PC-basierte Steuerungstechnik ist zudem äußerst schnell, was gerade in dieser anspruchsvollen Branche ein absolutes Muss darstellt. Mit dem hochleistungsfähigen Kommunikationssystem EtherCAT steht hierfür der perfekte Feldbus als Backbone zur Verfügung. Weiterhin beeinflusst Beckhoff mit seinen mechatronischen Produkten und Innovationen, z. B. den Transportsystemen XTS und XPlanar, den Maschinenbau in seinen Konzeptionen wesentlich.

In ähnlicher Weise profitieren Kunststoffmaschinen von PC-based Control. Welche Aspekte stehen in diesem Maschinenbaubereich im Vordergrund?

Christian Gummich: Die herausragende Performance, gepaart mit dem Konzept offener, PC-basierter Automatisierungstechnik hilft unseren Kunden, ihre eigenen Innovationen voranzutreiben. Hier spielt gerade auch die Möglichkeit der skalierbaren Plattform eine wesentliche Rolle, um die Steuerung entsprechend den Systemanforderungen und Kundenbedürfnissen auswählen zu können.

Wie wichtig ist neben der technischen Kompetenz ein tiefgehendes Branchen-Know-how; was zeichnet Beckhoff hier aus?

Frank Würthner: Umfassendes Branchen-Know-how ist für einen Automatisierer immens wichtig. Denn nur damit kann der Maschinenbauer bzw. seine Applikation wirklich gut verstanden werden. Und dieses tiefe Verständnis der konkreten Kundenbedürfnisse ist die Voraussetzung, damit einerseits der Maschinenbauer sich optimal unterstützt sieht und andererseits auch eine technisch optimale Lösung möglich ist.

Christian Gummich: Richtig, Branchen-Know-how ist immens wichtig. Nur mit einem tiefgehenden Applikationswissen kann man auf Augenhöhe diskutieren und die Anforderungen des Kunden bis ins Detail verstehen. Das wiederum ist unerlässlich, um die Entwicklung passend auszurichten bzw. positiv beeinflussen zu können. Entsprechend den Kundenanforderungen haben wir für den Bereich der Kunststoffmaschinen ein Plastic Framework geschaffen, das auf der TwinCAT-3-Engineeringumgebung aufbaut und zusätzliche, für Kunststoffanwendungen maßgeschneiderte Funktionen sowohl im HMI als auch PLC-Bereich bietet. Es ermöglicht dem Kunden, unsere technologieübergreifenden Produkte – wie z. B. elektrische und hydraulische Achsen – einfach zu integrieren. Zusätzlich beinhaltet es branchenspezifische HMI Controls und Templates mit Beispielcode, um so die Entwicklungszeiten zu verkürzen.

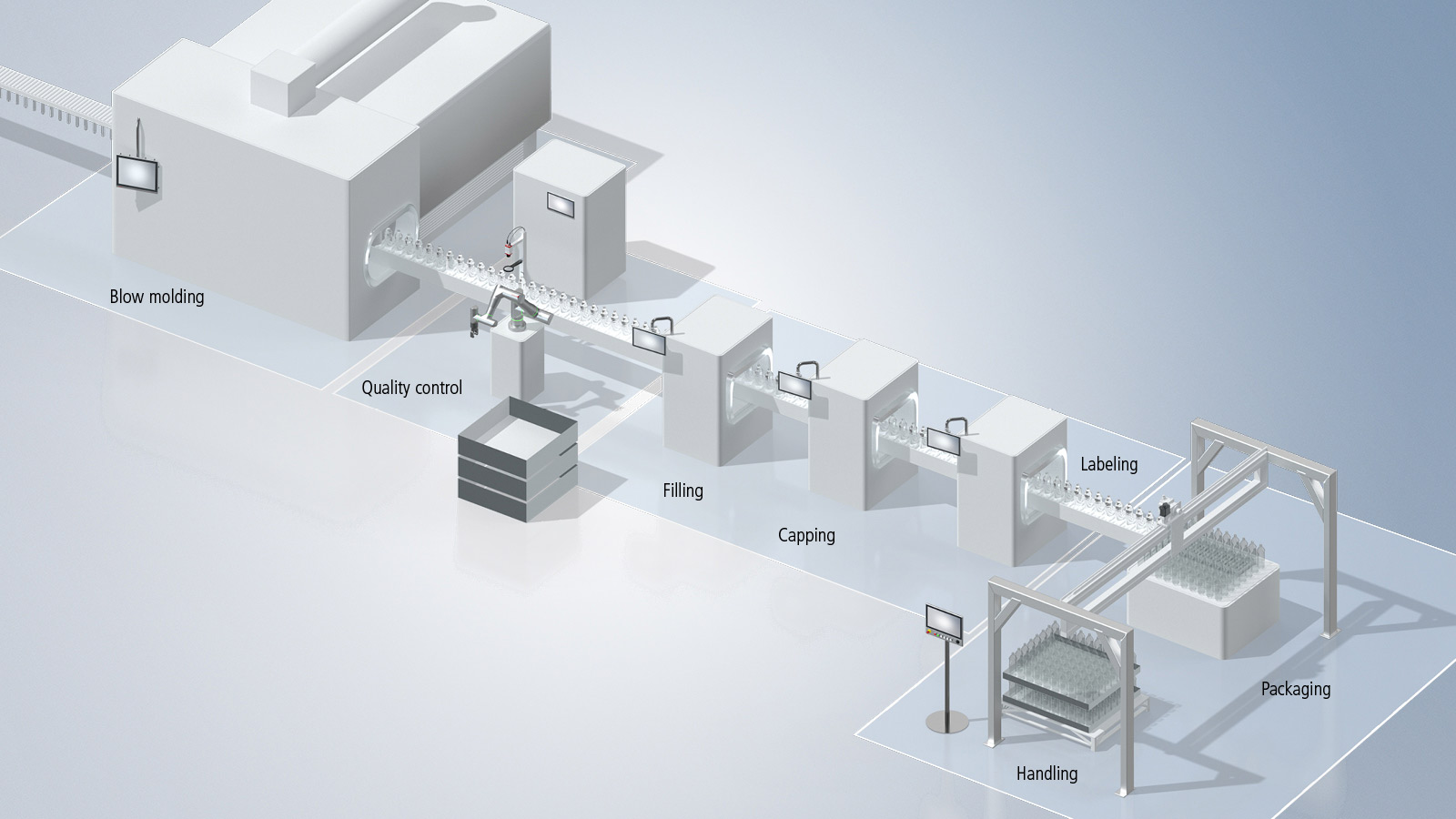

Die universelle Einsetzbarkeit von PC-based Control vereinfacht die Realisierung branchenübergreifender Automatisierungslösungen. Was bedeutet eine solche durchgängige Steuerung gesamtheitlicher Produktionsprozesse im Fall der häufig eng verzahnten Verpackungs- und Kunststoffmaschinen?

Christian Gummich: Hier gibt es viele Faktoren, die genannt werden können: vom gesamtheitlichen applikations- bzw. abteilungsübergreifenden Erscheinungsbild bis hin zu noch größeren, aber nicht sichtbaren Faktoren wie der durchgängigen Nutzung von EtherCAT und TwinCAT sowohl im Engineering als auch im Service. Die Vorteile des Kunden sind sehr vielseitig.

Frank Würthner: Gerade im Bereich Packaging gibt es sehr viele Berührungspunkte mit den anderen Branchen, wie z. B. Prozess- und Drucktechnik, und im Speziellen auch mit der Kunststoffindustrie. Ein großer Vorteil unserer Lösungen liegt darin, dass Beckhoff auf der einen Seite viele vertikale Branchen bedient und über entsprechendes Spezialwissen verfügt, auf der anderen Seite aber auch immer auf die gleichen, bewährten technischen Basics zurückgreifen kann. Herausragende Aspekte sind dabei wie erwähnt der hochleistungsfähige Feldbus EtherCAT und unser Tool TwinCAT – quasi als modulares, vollumfängliches „Schweizer Taschenmesser“ der Automatisierung.

Welche allgemeinen Vorteile ergeben sich daraus für den jeweiligen Maschinenbauer und für den Endkunden?

Frank Würthner: Der wesentliche Vorteil liegt auch hier in TwinCAT, denn das Softwareteam muss auf nur ein System trainiert werden. Dadurch lassen sich die notwendigen Investitionen gering halten und die Mitarbeiter können bei Bedarf ohne großen Einarbeitungsaufwand in anderen Bereichen unterstützen.

Christian Gummich: Neben dem Schulungsthema sind auch die Vorteile hinsichtlich Lieferketten bzw. Lagerhaltung zu nennen. So können Komponenten applikations- oder abteilungsübergreifend eingesetzt werden. Dies bringt weitere Vorteile mit Blick auf die Einkaufs- und Wartungsprozesse mit sich. Zudem sind technische Benefits zu nennen: EtherCAT vermeidet als durchgängiges Protokoll den Einsatz vieler unterschiedlicher Kommunikationsprotokolle, die im Zweifel nur begrenzt gut zusammenarbeiten und einen hohen Aufwand des Personals hinsichtlich Schulung, Inbetriebnahme und Service erfordern. Und dabei ist EtherCAT zusätzlich offen für die Einbindung von Subsystemen.

Frank Würthner: Stimmt, gerade Endkunden sind hier inzwischen besonders sensibel. Denn im Bereich Maintenance ist diese Durchgängigkeit besonders wichtig. Endkunden achten daher vermehrt darauf, dass branchenübergreifend der gleiche Automatisierungsanbieter ausgewählt wird.

Welche Endkundenvorteile ergeben sich aus technischer Sicht, z.B. durch die in Soft- und Hardware optimal skalierbare Beckhoff Lösung, die durchgängige EtherCAT-Kommunikation sowie das kontinuierlich weiterentwickelte Portfolio inkl. Innovationen wie XTS und XPlanar?

Christian Gummich: Der gesamtheitliche Lösungsansatz und die tiefgreifende Integration von verschiedenen innovativen Produkten in eine Entwicklungsumgebung ist ein Schlüssel zum Erfolg, auch in Bezug auf Endkunden. Mit den aktuellen Innovationen, wie z. B. Beckhoff Vision, das MX-System als eine Lösung für die schaltschranklose Automatisierung sowie der modulare Industrieroboter-Baukasten ATRO, wird das Portfolio deutlich erweitert. Damit ergeben sich völlig neue Anwendungsmöglichkeiten, die in Kombination mit etablierten Produkten wie IPC, Motion und I/Os auch das Leben des Endkunden erleichtern. So können bislang extern integrierte Funktionen nun oft ebenfalls in TwinCAT abgebildet werden.

Frank Würthner: Die genannten Innovationen von Beckhoff stehen besonders im Fokus der Endanwender. So erkennen beispielsweise die großen Markenartikler immer häufiger, dass sich gerade mit dem Transportsystem XTS das Produkthandling maßgeblich beeinflussen und optimieren lässt. Dementsprechend fordern diese von den Maschinenbauern eine solche Maschinenfunktionalität, was die Umsetzung dieser Innovationen im Maschinendesign beschleunigt.

PC-based Control für Packaging

Mit TwinCAT bietet PC-based Control von Beckhoff zahlreiche Features, die insbesondere im Bereich der Verpackungsmaschinen Vorteile bieten. Beispiele sind:

- TwinCAT MC3: Diese neue Motion-Control-Generation zeichnet sich insbesondere durch eine modulare Architektur sowie die konsequente Multicore- und Multitask-Unterstützung aus.

- OMAC PackML: In TwinCAT steht die PLC-Bibliothek OMAC PackML zur Verfügung, mit der sich die standardisierte Packaging Machine Language komfortabel nutzen lässt.

- Collision Avoidance: Mit TwinCAT 3 Collision Avoidance (TF5410) ist eine aktive Kollisionsvermeidung beim Betrieb mehrerer Achsen in linearer und/oder translatorischer Abhängigkeit realisierbar. Diese Funktion lässt sich auch nutzen, um Achsen bei linearen Bewegungen wie z. B. beim Produkttransportsystem XTS kontrolliert aufzustauen.

- PLCopen-Funktionsbausteine: In TwinCAT lassen sich vielfältige PLCopen-konforme Motion-Control-Bausteine nutzen, um Bwegungsaufgaben schnell und einfach zu lösen.

TwinCAT Plastic Framework

Das TwinCAT Plastic Framework bietet alle für die Automatisierung von Kunststoffmaschinen erforderlichen Softwarefeatures und integriert wichtige branchenspezifische und maßgeschneiderte Steuerungsfunktionen bzw. HMI Controls. Es umfasst vier Komponenten:

- TwinCAT 3 Plastic Processing Framework (TF8540): Die Software-Bibliothek bündelt die langjährige Beckhoff Kunststoffexpertise und integriert wichtige branchenspezifische Steuerungsfunktionen nahtlos in die gewohnte TwinCAT-Engineeringumgebung. Sie ermöglicht die umfassende softwareseitige Temperaturregelung in Kunststoff-Verarbeitungsprozessen, u. a. mit einem Software-Temperaturregler, der speziell für träge Regelstrecken in Kunststoffanwendungen ausgelegt ist.

- TwinCAT 3 Plastic HMI Framework (TF8550): Diese Software-Bibliothek ist ein speziell für die Kunststoffindustrie entwickeltes TwinCAT-HMI-Paket, das Visualisierungen und vollumfängliche HMI-Anwendungen mit minimalem Entwicklungsaufwand ermöglicht. Es sind u. a. grafische Objekte zur Visualisierung in Extrusionsanlagen, in der Blasformtechnik und für Spritzgießmaschinen konfigurierbar.

- TwinCAT 3 Plastic Technology Functions (TF8560): Dieses Technologiepaket enthält praxiserprobte vorentwickelte Standardbausteine für typische Motion-Anwendungen in Kunststoffmaschinen. Die enthaltenen Motion-Funktionen sind vorbereitet für eine integrierte Sicherheitslösung mit TwinSAFE. Die intuitive Inbetriebnahme der Achsen sowie die virtuelle Inbetriebnahme werden durch integrierte Simulationen unterstützt.

- TwinCAT 3 Plastic Application: Diese Applikation besteht sowohl aus einem HMI- als auch PLC-Projekt und beinhaltet neben der Überführung von generischen Technologiefunktionen in spezifische Achsen auch Beispielcode für Extrusions-, Blasform und Spritzgießmaschinen.