PC-based Control erleichtert Datenintegration in der Lebensmittelherstellung

Die Pfannkuchen von Yummy Bakery sind angesagt und landen in den Regalen fast aller großen Einzelhandelsketten in Belgien. Das Geheimnis hinter diesem Erfolg? Die Auswahl authentischer Zutaten und eine Zubereitung wie in der Pfanne. Ein Rezept, das sich perfekt mit der Digitalisierung kombinieren lässt, wie CTRL Engineering bewies. Neben Rohstoffeinsparungen von 7 bis 8 % erbrachte die Automatisierung der Teigdosierung mit Steuerungstechnik von Beckhoff auch die Datengrundlage für weitere Prozessoptimierungen.

Das Leben von Annie Alderweireldt aus Brügge drehte sich nicht immer nur um Pfannkuchen. Aber als sie 1984 wegen ihrer Schwangerschaft aufhören musste zu arbeiten, eröffneten sie ihr ein Betätigungsfeld. „Sie begann in der Küche zu experimentieren, bis sie das Rezept für den perfekten Pfannkuchen gefunden hatte, wobei sie die Nachbarn als Versuchskaninchen benutzte“, erzählt Tochter Sara Geldhof, die das Unternehmen heute mit ihrem Bruder Tom leitet. „Dann ging sie zu den Bäckern und Metzgern in Dudzele in der Nähe von Brügge, um ihre Pfannkuchen zu vermarkten. Dabei entstand ein Schneeballeffekt, denn ehe sie sich versah, fanden sich die Pfannkuchen nicht nur in den Auslagen der örtlichen Geschäfte, sondern auch in den Regalen der großen Supermarktketten wieder. „Der Arm meiner Mutter, der den Teig immer wieder in der gleichen fließenden Bewegung mit der Schöpfkelle in die Pfanne gießt ... das war im Grunde genommen unsere erste Maschine. Aber das war irgendwann nicht mehr machbar. Also tüftelten wir eine Karussellvorrichtung aus, die zumindest halbautomatisch arbeitete“, erinnert sich Sara Geldhof.

Traditionelle Herstellung, typischer Geschmack

Im Jahr 1995 bot sich die Gelegenheit, ein Grundstück in einem Industriegebiet in Brügge zu kaufen. Dort nahm dann eine erste industrielle Pfannkuchenmaschine den Betrieb auf. Aber Authentizität war nach wie vor das maßgebende Ziel, sagt Sara Geldhof: „Den typischen Geschmack erreichten wir, indem wir uns für die Zubereitung auf der Backplatte entschieden. Anders als bei der Infrarottechnik brät der Pfannkuchen dabei nämlich direkt an, sodass der Teig im Inneren geschmeidig bleibt. Außerdem kommen nur natürliche Zutaten in die Rezeptur, keine Konservierungs- oder Farbstoffe, alles Natur pur.“ Eine Philosophie, die Yummy Bakery auch bei seinen neuen Produkten anwendet. So hat das Unternehmen bereits Bio-Pfannkuchen im Sortiment und experimentiert hinter den Kulissen an den ersten veganen Pfannkuchen. „Und das tun wir solange, bis der Geschmack rundum stimmig ist“, sagt Sara Geldhof. Was mit der maschinellen Herstellung traditioneller Pfannkuchen aus Brügge begann, bedient inzwischen auch aktuelle Trends wie z. B. Motivpfannkuchen zu Halloween.

Vollständige Automatisierung ermöglicht Wachstum

Vor acht Jahren folgte der Erwerb einer zweiten Produktionshalle. Das könnte Vorsehung gewesen sein, denn vor eineinhalb Jahren erst konnte Yummy Bakery diesen Raum nutzen, um seine Produktionskapazität von 10.000 auf 22.500 Pfannkuchen pro Stunde zu erhöhen. Und noch immer ist die Wachstumskurve ungebrochen: Im vergangenen Jahr stieg der Umsatz um 25 %. „Ohne Automatisierung und Digitalisierung konnten wir nicht mehr auskommen, wenn wir mit unserem Wachstum Schritt halten wollten. Bei uns dreht sich alles um frische Produkte, und das, was wir produzieren, geht direkt hier zur Tür hinaus. Früher konnte man das noch mit einem guten Team bewältigen, welches das nötige Wissen im Kopf hatte. Aber heute muss man dieses Know-how durch technologische Mittel sichern. Das Ziel ist es, einen vollständig digitalisierten Ablauf zu schaffen, um unsere Prozessstabilität zu verbessern und monotone Routinearbeit für unsere Mitarbeiter zu minimieren.“ Um dies zu erreichen, ging Yummy Bakery eine Partnerschaft mit den Ingenieuren von CTRL Engineering mit einem Background im Automotive-Bereich ein. „Bei Produktionslinien in der Automobilindustrie gilt die Null-Fehler-Strategie. Da die Margen begrenzt sind, wird der gesamte Prozess vollständig von Ungenauigkeiten bereinigt. Diese Prinzipien wollen wir auch auf andere Sektoren anwenden. Gemeinsam mit unseren Kunden suchen wir nach Möglichkeiten, ihre Prozesse zu verbessern, damit sie mit denselben Maschinen und Mitarbeitern mehr produzieren können. Wir bieten Effizienz als Dienstleistung“, fasst Geschäftsführer Pieter Meseure die Zielsetzung des Unternehmens zusammen.

Schneller Return on Investment

Obwohl sowohl Yummy Bakery als auch CTRL Engineering die Messlatte hoch ansetzen, konzentrierten sie sich zunächst auf die kleinen Erfolge. „Wir haben nach den ‚tiefhängenden Früchten‘ gesucht. Denn was uns sofortigen Gewinn bringt, verschafft uns mehr Ressourcen für die nächsten Schritte der Digitalisierung“, sagt Pieter Meseure. Die großen Gewichtsschwankungen der Pfannkuchen waren der erste Punkt auf der Agenda. Mathieu Dutré, Leiter Innovation und Geschäftsentwicklung bei CTRL Engineering, erläutert dazu: „Wir fragten uns, wenn wir 10 % Übergewicht einsparen könnten, welche Auswirkungen hätte das unter dem Strich? Eine Berechnung ergab einen ROI in weniger als einem Jahr. Das war ein klarer Fall!“ Bis dahin war die Dosierung der Teigmenge pneumatisch erfolgt. Dabei mussten die Bediener die Durchflussmenge der Druckluft je nach Rezeptur manuell einstellen. Das Ergebnis war, dass eine Pfannkuchenpackung mit einem Sollgewicht von 500 g zwischen 500 g und 560 g wiegen konnte. CTRL Engineering nutzte virtuelles Engineering, um herauszufinden, wie dieses Problem am besten zu lösen und welche Hardware für die Erfüllung der Anforderungen geeignet wäre.

Servomotor als virtueller Sensor

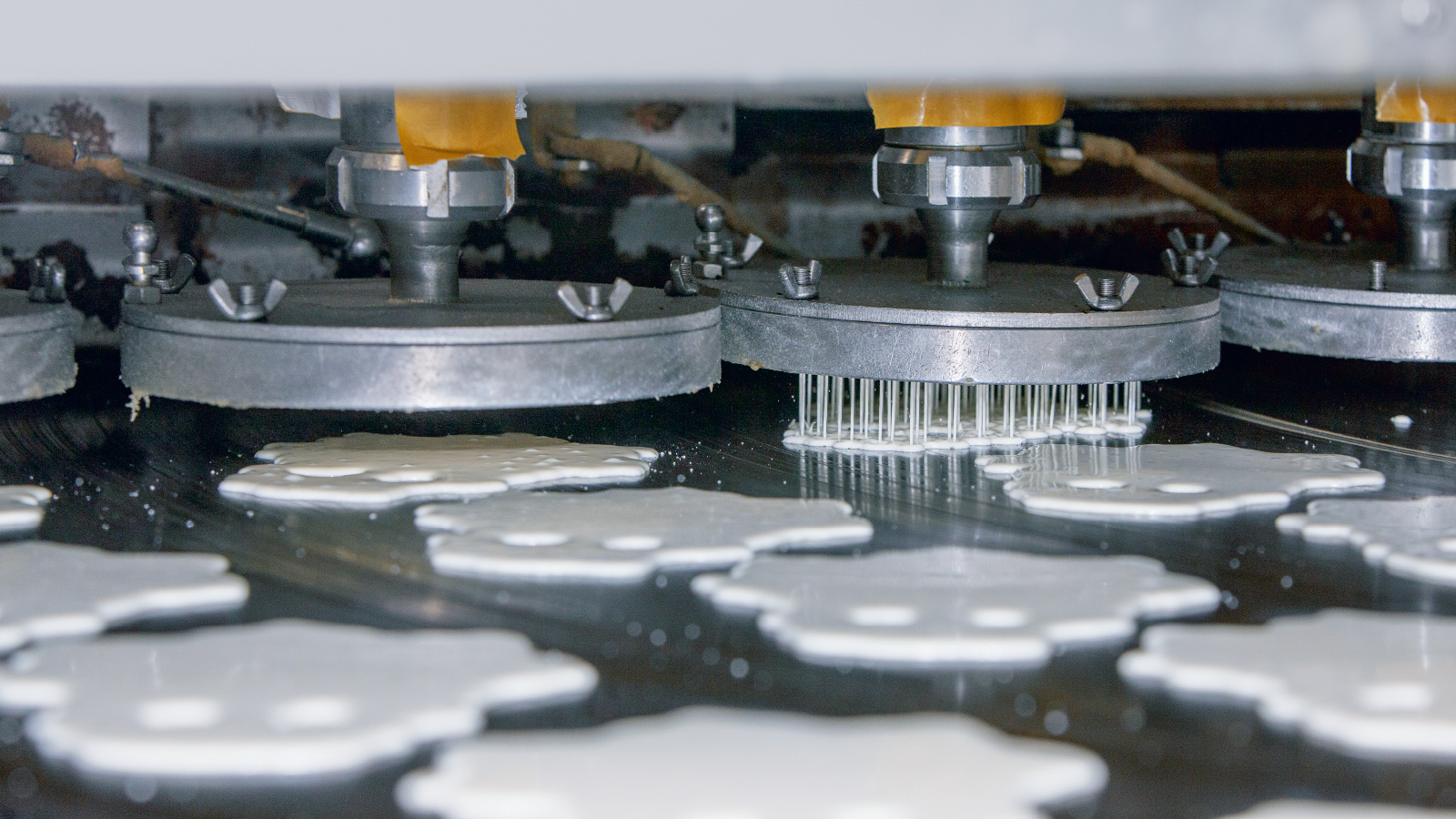

Der erste Schritt war die Einführung einer Druckregelung für die vier Teigdüsen der Maschine. Pieter Meseure sagt: „Diese wird in Abhängigkeit vom Drehmoment eines Motors berechnet. Denn um die angestrebten Gewichtseinsparungen zu erreichen, muss die Regelung ständig nachgeführt werden. Darum schufen wir einen geschlossenen Regelkreis mit dem Servomotor als virtuellem Sensor. Daneben verarbeiten wir die Daten einer Waage, mit der wir das mittlere Gewicht der Pfannkuchen und den Verlauf überwachen, um Abweichungen zu erkennen. Außerdem werden die Daten einer Kontrollwaage, die sich am Ende der Verpackungslinie befindet, in das Modell integriert. Denn auch der Kühlturm, den die Pfannkuchen vorher durchlaufen müssen, hat eine Auswirkung auf das Gewicht.“

Lückenlose Datenintegration

Alle erfassten Daten werden auf einer Cloud-Plattform zusammengeführt, einer Eigenentwicklung von CTRL Engineering. Auf dieser Basis konnten die Abweichungen im Pfannkuchengewicht bereits auf 0,4 g reduziert werden, was einem Gewinn von 7 to 8 % durch eingesparte Rohstoffe entspricht. „Und wir können auch schon absehen, wie wir mit der Zeit auf eine Abweichung von 0,1 g kommen können“, fügt Mathieu Dutré hinzu. Das hört sich überraschend einfach an, und für die Bediener ist es das auch, denn sie müssen nur auf das richtige Rezept klicken. Im Hintergrund aber laufen komplexe Algorithmen und Modelle, um einen digitalen Zwilling der physischen Maschine zu berechnen. „Die Integration der Daten ist der Schlüssel dafür. Deswegen besteht das Rückgrat unserer Lösung aus der Steuerungstechnologie von Beckhoff. Die PC-basierte Plattform ermöglicht es uns, Funktionalitäten per Software hinzuzufügen, ohne die Hardware verändern zu müssen“, sagt Mathieu Dutré. Pieter Meseure führt auch die Offenheit des Systems als Vorteil an: „In TwinCAT können wir alle möglichen Systeme und Daten nahtlos miteinander verbinden und so schnell auf Veränderungen reagieren.“ In der Produktion dient ein Embedded-PC CX5240 zur Steuerung. Optisch fällt hier auch das Control Panel CP3916 ins Auge. „In der Edelstahlausführung ist es perfekt geeignet für den Einsatz in der Lebensmittelindustrie“, sagt Mathieu Dutré. „Beckhoff bietet aber nicht nur alles an Technik, was zur Steuerung der Produktion erforderlich ist, dahinter steht auch ein sachkundiges Team, das immer erreichbar ist.“

Digitaler Fluss als Abbild der Produktion

In Hinsicht auf die Digitalisierung ist dies aber nur die Spitze des Eisbergs für Yummy Bakery. Der nächste Schritt? „Die Automatisierung der Qualitätskontrolle am Ende der Verpackungslinie durch den Einsatz von Bildverarbeitung. Wir warten nur noch auf die Einführung der OCR-Funktionalität. Denn hinter den Kulissen trainiert Beckhoff bereits ein Modell für maschinelles Lernen, um noch mehr Schriftarten erkennen zu können. Die dadurch möglichen Gewinne sollen wiederum dazu dienen, eine zweite Produktionslinie in dem neuen Werksgebäude zu installieren, um die Kapazitäten um weitere 50 % zu erweitern. Dann könnten wir die Produktion aus dem ersten Gebäude hierher verlagern und denselben Prozess wiederholen, bis im Endeffekt ein perfekter, digitaler Fluss entsteht“, schließt Pieter Meseure von CTRL Engineering mit einem Ausblick in die Zukunft.