Mit flexiblen Metallhydrid-Speichern erneuerbare Energien konsequent nutzen

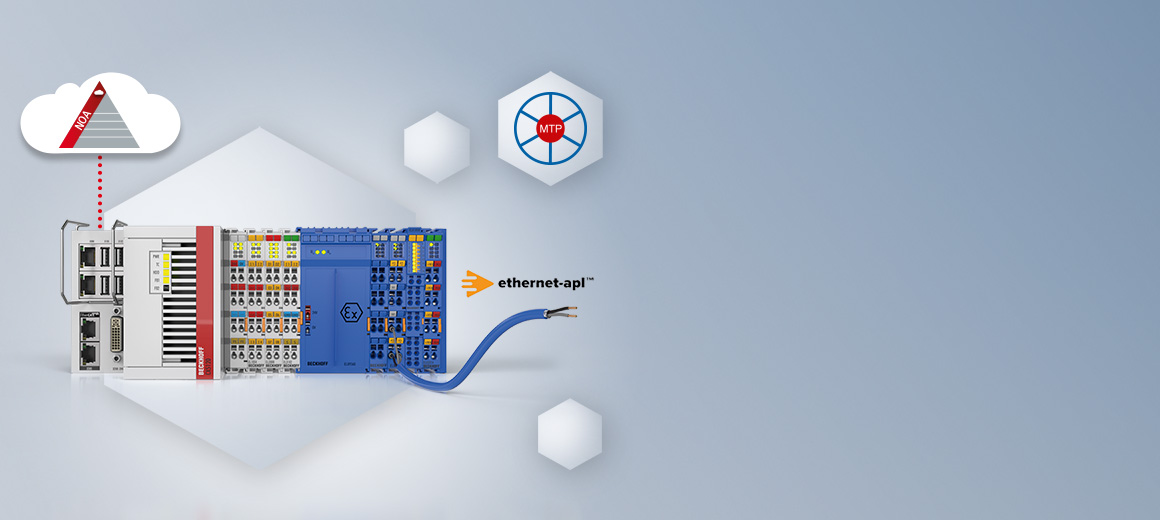

Digitalisierung für die Prozessindustrie

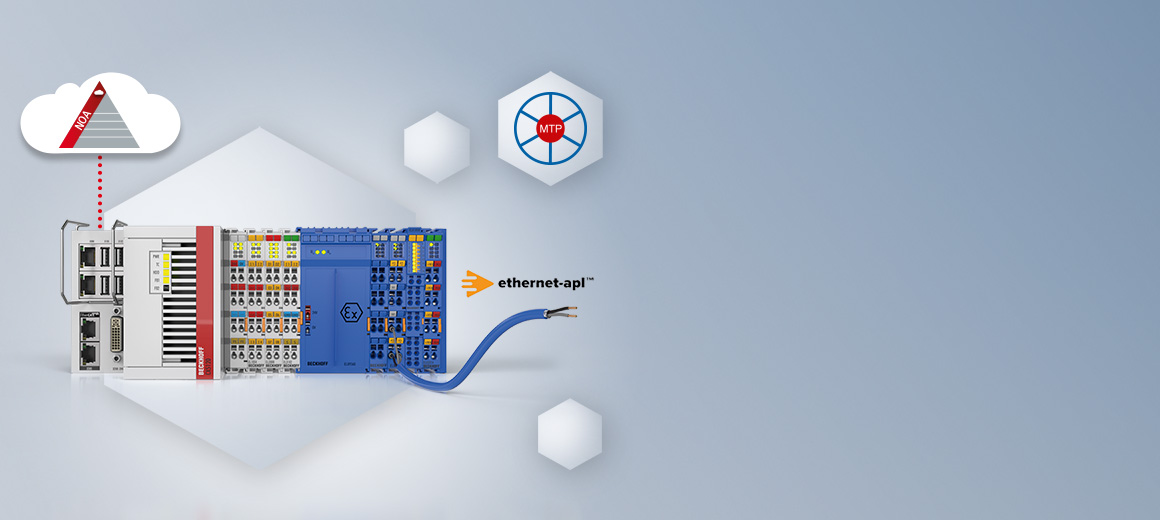

PC-based Control zur Realisierung der NAMUR Open Architecture (NOA)

Bayer, Deutschland

Unternehmenszentrale Schweiz

Beckhoff Automation AG

Bayer, Deutschland

In der Prozessindustrie sind zunehmend innovative Automatisierungslösungen gefragt, die unter Berücksichtigung von Produktionsqualität und -sicherheit eine Effizienzsteigerung realisieren. Die Entwicklung neuer Technologien eröffnet hier Möglichkeiten, sowohl bei modernen Neuanlagen als auch durch die Nachrüstung von Bestandsanlagen, die Produktionsprozesse zu optimieren. Beckhoff bietet offene Automatisierungslösungen, die genau diese Anforderungen erfüllen.

Sie haben Fragen?

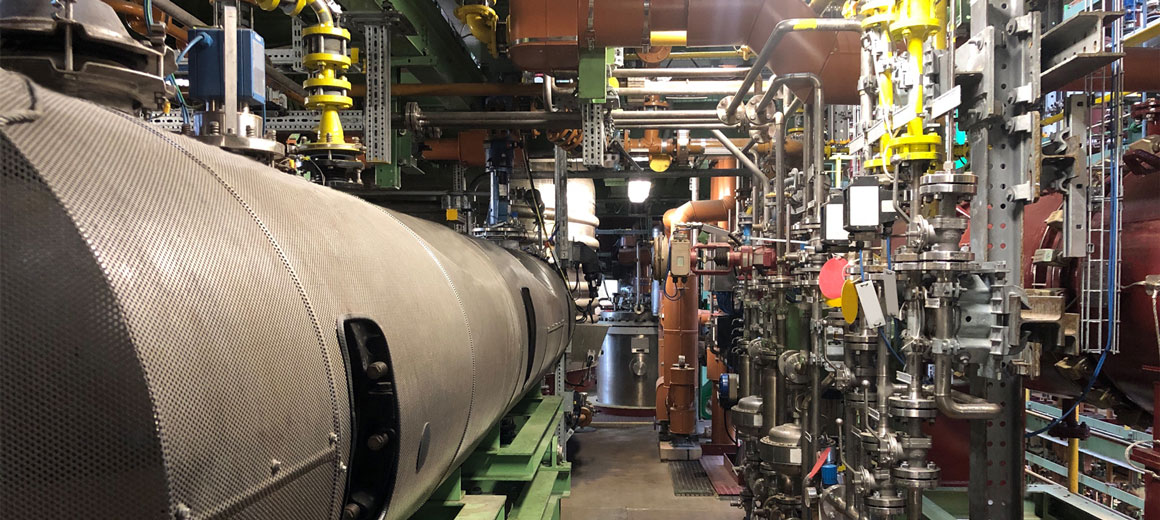

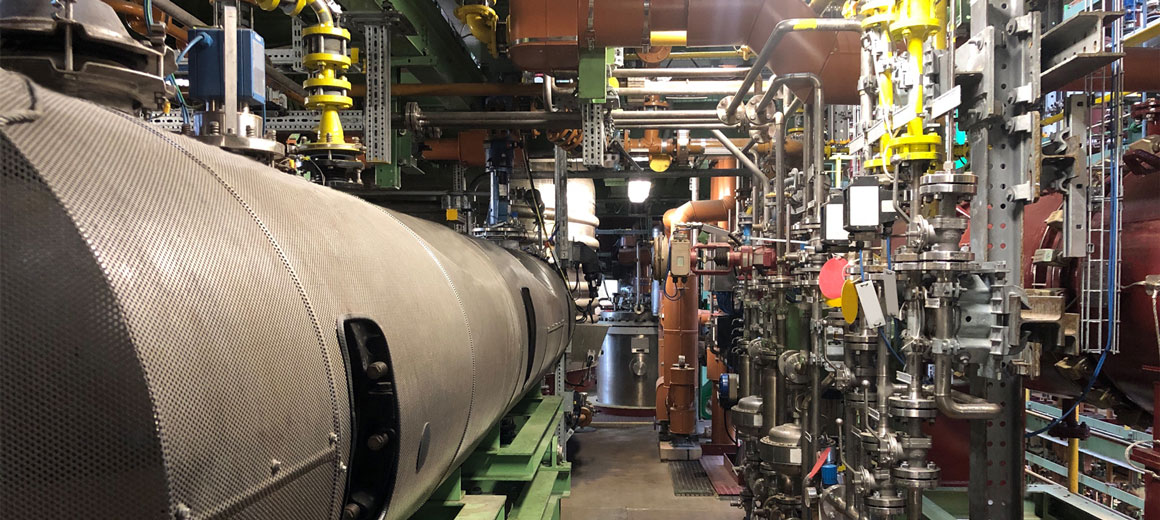

Intelligente Vernetzung verbessert die Anlagenverfügbarkeit in der Öl- und Gasindustrie

Erschließen Sie Effizienzpotenziale entlang der gesamten Wertschöpfungskette chemischer Großanlagen durch Industrie 4.0

Produktivitätssteigerung und erhöhte Personensicherheit durch Digitalisierung im Bergbau

Automation und Prozesstechnik in einem System: von der Maschinensteuerung bis zur Gebäudeautomation in der Lackierhalle

PC-based Control in der Holzverarbeitung: vom Sägewerk bis zur Papierherstellung

Intelligente Automatisierung von Wasser- und Abwasserbehandlung

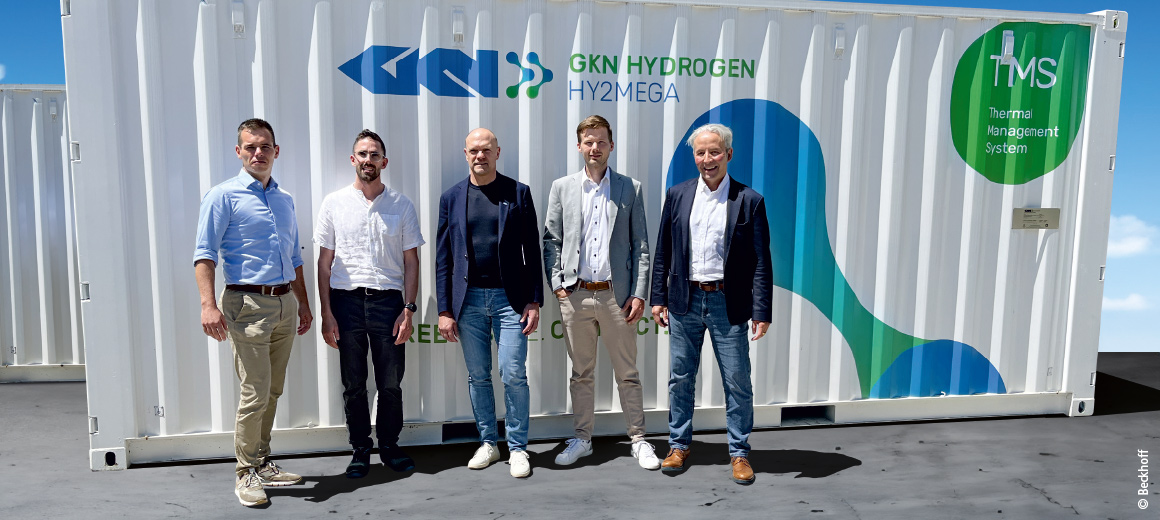

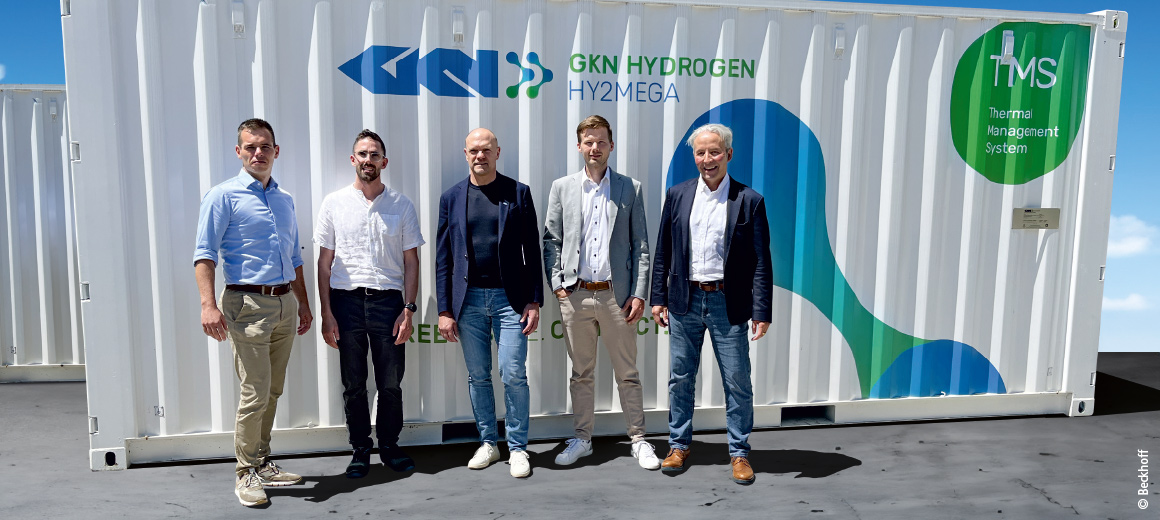

Innovative Steuerungslösungen für die effiziente und flexible Automatisierung von Wasserstoffanlagen

Zukunftsfähige Lösungen für die Energiewirtschaft: von der Biogasanlage bis zur Smart City

Flexibel und wettbewerbsfähig produzieren: Prozessüberwachung und Vernetzung im Stahlwerk

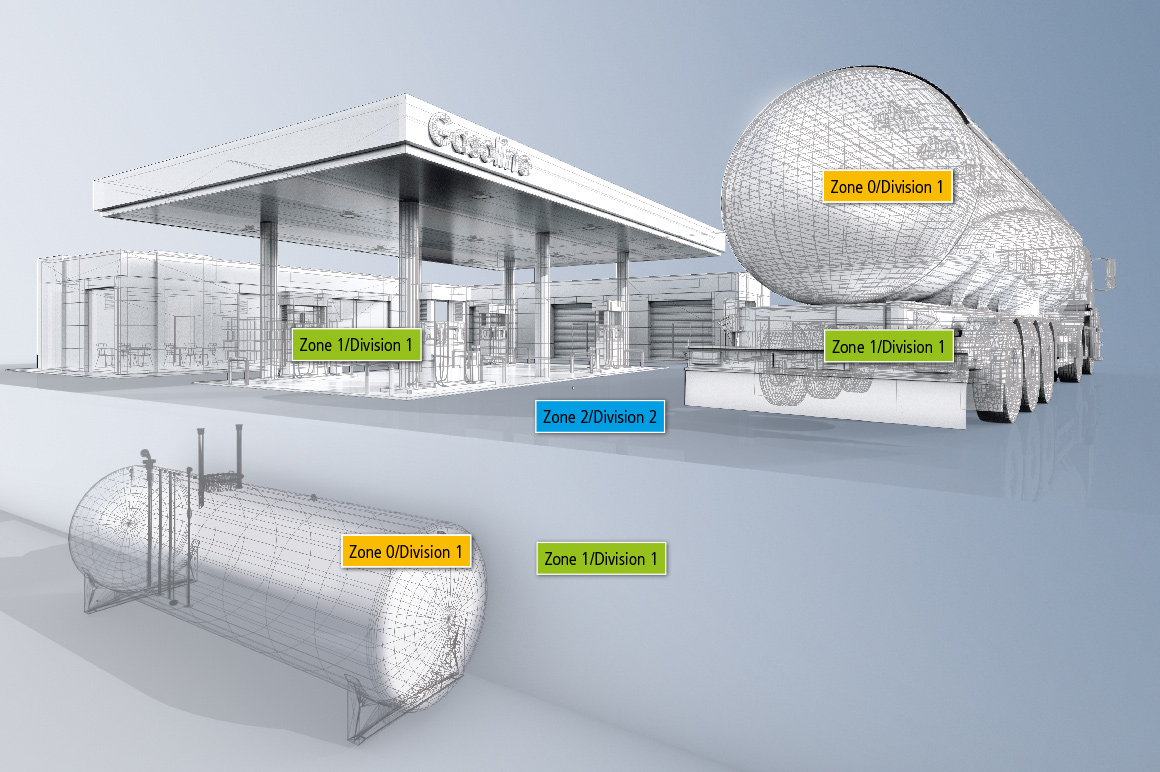

Für die Entstehung einer Explosion muss ein zündfähiges Gemisch aus Sauerstoff und Brennstoff mit einer Zündquelle in Kontakt kommen. Im Rahmen des Explosionsschutzes werden Maßnahmen getroffen, die durch Ausschluss eines dieser drei Faktoren Explosionen verhindern sollen. Da in Prozessen oder Anlagen häufig brennbare Stoffe verwendet werden, die in Verbindung mit Luft eine explosionsfähige Atmosphäre bilden, müssen explosionsgefährdete Bereiche als solche gekennzeichnet werden, damit dort auf die Verhinderung von Risiken durch potenzielle Zündquellen geachtet wird. Die explosionsgefährdeten Bereiche werden nach europäischen und internationalen Explosionsschutzbestimmungen in die Zonen 0/20, 1/21 und 2/22 (Gas/Staub) und nach nordamerikanischen in Class und Division unterteilt.

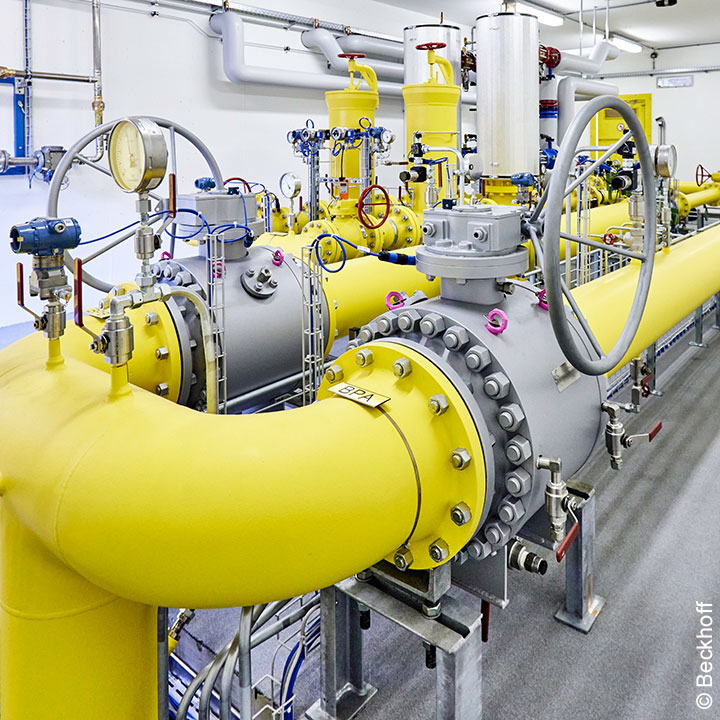

Mit unserem umfassenden Portfolio an Ex-Komponenten ermöglichen wir die Realisierung ganzheitlicher Lösungen für den Explosionsschutz: EtherCAT-Klemmen mit eigensicheren Schnittstellen, Panel- und Industrie-PCs oder Buskoppler für die einfache Integration in alle gängigen Feldbusse. So können Sie mit Beckhoff jede Ex-Schutz-Anwendung, inklusive der Nachrüstung bestehender Anlagen, umsetzen

Für den Einsatz von Anlagen und Betriebsmitteln in explosionsgefährdeten Bereichen gelten weltweit verschiedene Richtlinien und Normen:

Hinzu kommen länderspezifische Zulassungen, wie beispielsweise IA für Südafrika. Anwender müssen bei der Instandsetzung ihrer Anlagen die Erfüllung der geltenden Richtlinien und Normen sicherstellen.

Das Ex-Komponenten-Portfolio von Beckhoff erfüllt alle aufgeführten sowie länderspezifische Normen und ist für den Einsatz in explosionsgefährdeten Bereichen gemäß den geltenden Vorschriften zertifiziert. Damit ermöglicht die PC-basierte Steuerung weltweit einheitliche Lösungskonzepte für die nahtlose Systemintegration bis zur Zone 0/20.

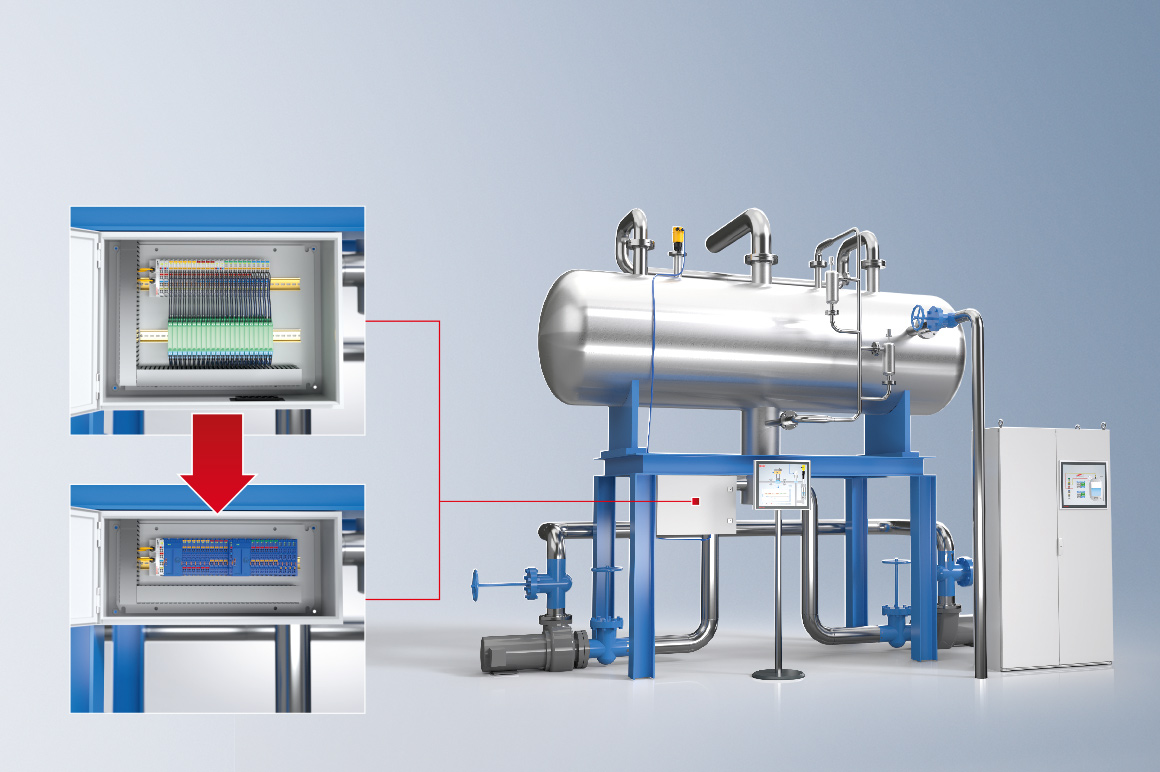

Bei einer konventionellen Umsetzung des normgerechten Explosionsschutzes sind für die Anbindung von Feldgeräten aus Zone 0/20 separate Sicherheitsbarrieren erforderlich. Ihre Unterbringung im Schaltschrank erfordert nicht nur einen vergleichsweise hohen Verdrahtungsaufwand, sondern führt auch zu einem hohen Platzbedarf.

Mit dem Einsatz der hochkompakten EtherCAT-Klemmen der ELX-Serie sind separate Sicherheitsbarrieren nicht mehr notwendig. Sie ermöglichen den direkten Anschluss von eigensicheren Sensoren und Aktoren, die in explosionsgefährdeten Bereichen bis hin zu Zone 0/20 installiert sind. Die durch den Einsatz der ELX-Klemmen erzielten Einsparungen in Bezug auf Aufwand und Platzbedarf ermöglichen die Errichtung von ebenso kompakten wie effizienten Maschinen und Anlagen. Das Ergebnis: Schaltschränke können deutlich kleiner werden, Kosten und Aufwand werden reduziert.