EtherCAT und PC-based Control für Laserschneidanlage der nächsten Generation

Schon seit 125 Jahren baut Cincinnati Incorporated (CI) Blechbearbeitungsmaschinen und unterstützt seine langlebigen Anlagen auch nach Jahrzehnten. Das kann das Unternehmen deshalb, weil es von der Hardware bis zur Software alles selbst entwickelt. Die Weiterentwicklung der proprietären Steuerungstechnik wurde jedoch zu aufwendig und zu schwierig. Seit dem Umstieg auf PC-based Control bestünden die Grenzen der Entwicklung hingegen nur noch in der Physik, so die Ingenieure von CI.

Cincinnati Inc. aus Harrison in Ohio ist ein Vorreiter der Metallbearbeitung. Die zuverlässigen, leistungsstarken Maschinen zum Biegen, Scheren, Laserschneiden und mehr haben das Unternehmen zu einer festen Größe des amerikanischen Maschinenbaus gemacht. Laut Matt Garbarino, Leiter der Geschäftseinheit Vertrieb, wird bei CI jeder Aspekt von Entwicklung und Verkauf bis hin zu langfristigem Service und Support von der Philosophie „Own It“ geleitet, was hier so viel bedeutet, wie konsequent Verantwortung zu übernehmen. „Wir stellen immer noch Ersatzteile für Maschinen aus den 1940er Jahren her. Aber natürlich ist es eine Herausforderung, sowohl neuere als auch ältere Maschinen zu unterstützen“, sagt Matt Garbarino.

Steigender Innovationsdruck

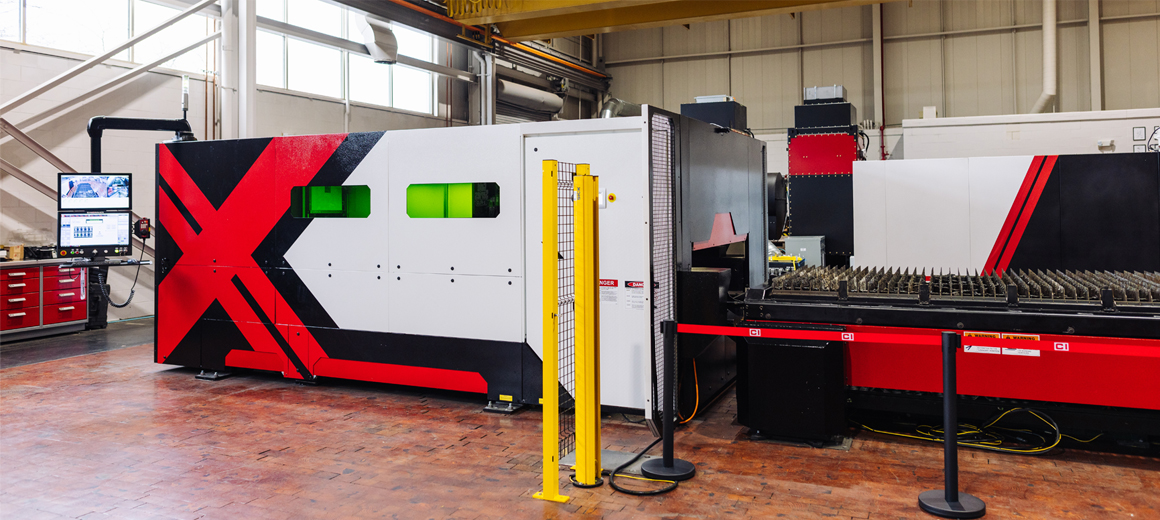

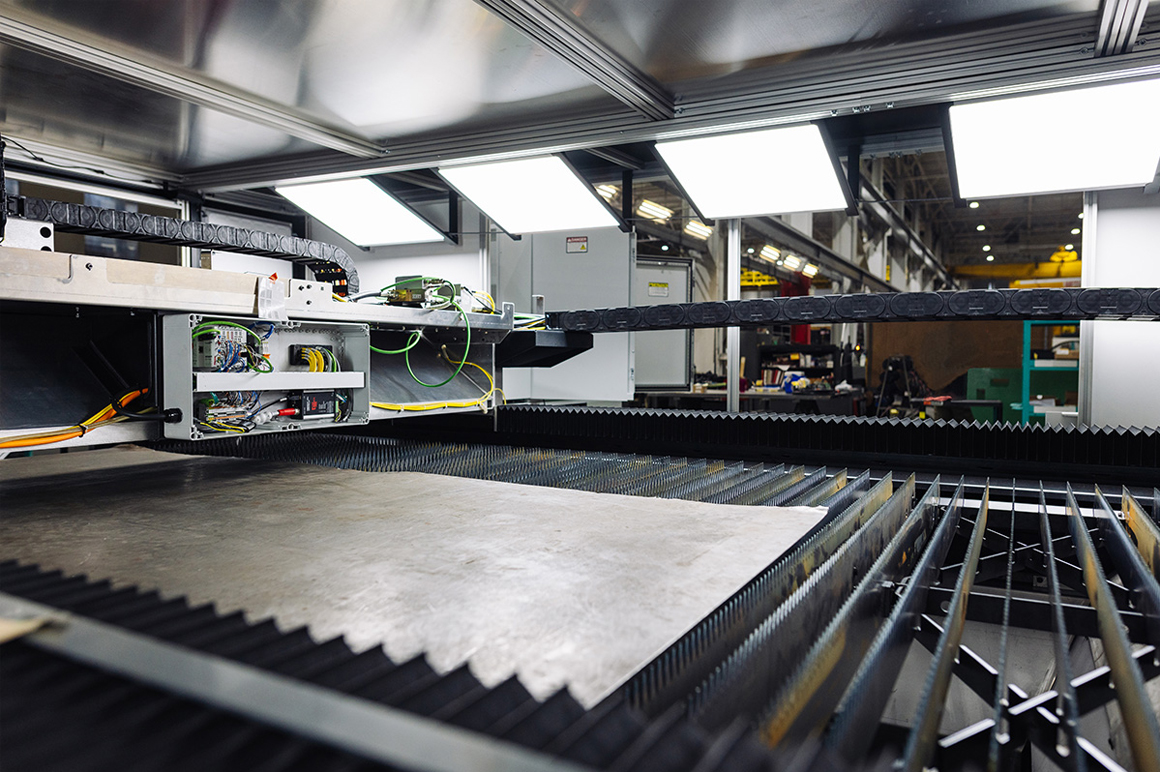

Mit dem Faserlasersystem CLX wollte CI die nächste Generation einer Laserschneidmaschine entwickeln. Für den Kundenstamm – etwa zu einem Drittel OEM-Anbieter und zwei Dritteln Lohnfertiger – musste die Maschine schnell, intuitiv bedienbar und zuverlässig sein. Ausfallzeiten sind bei Laserschneidsystemen inakzeptabel, denn das zieht einen Dominoeffekt in der gesamten Fertigung nach sich. „Wenn die Lasermaschinen ausfallen, kann man auch die Bediener der Abkantpressen nach Hause schicken, und einige Stunden später müssen auch die Schweißer nach Hause“, sagt Troy Wilson, Produktmanager bei Cincinnati Inc.

„In den 80er und 90er Jahren waren wir als einer der ersten US-Hersteller von Laserschneidmaschinen marktführend. Aber damals betrug das Tempo, in dem wir Funktionen hinzufügen, entfernen oder Arbeitsabläufe ändern mussten, in der Regel etwa drei Jahre. Heute sind es sechs bis 18 Monate“, sagt Troy Wilson.

Heutzutage werden die Maschinen immer komplexer; so werden z. B. zwischen der Metallbearbeitung Handhabungssysteme hinzugefügt, um Material zuzuführen und fertige Teile zu entnehmen. Das Bewegungssteuerungssystem des früheren Anbieters von CI war jedoch nicht skalierbar und erforderte Kenntnisse einer veralteten Programmiersprache, die nicht im Standard IEC 61131-3 enthalten war. Dies verlangsamte die Weiterentwicklung und verkleinerte die Auswahl bei der Rekrutierung neuer Ingenieure.

Außerdem hatten die Kunden von CI häufig Änderungswünsche – z. B. die Integration von Lasern mit höherer Leistung und anderen Funktionen. Im Gegensatz zu Wettbewerbern konnte CI solche Wünsche zwar erfüllen, war jedoch hierfür mit einem übermäßigen Arbeitsaufwand konfrontiert. Eine künftige Steuerungsplattform sollte daher flexibel genug sein, um Geräte einbinden oder entfernen zu können und Parameter idealerweise softwarebasiert zu ändern.

Immer auf dem neuesten Stand der Technik

Das Faserlasersystem CLX nutzt jetzt einen Ultra-Kompakt-Industrie-PC C6030 zur Steuerung der gesamten CNC-Maschine. Diese skalierbare Maschinensteuerung kombiniert großzügige Rechenkapazitäten mit flexiblen Schnittstellenoptionen. Vor allem aber beseitigt sie die bisherigen Probleme mit veralteten Technologien. Beckhoff entwickelt seine PC-basierten Steuerungen und Software grundsätzlich so, dass sie sowohl abwärtskompatibel als auch offen für zukünftige Entwicklungen sind.

„Ein großer Vorteil, der uns zu Beckhoff geführt hat, war das Versprechen, dass wir uns nicht mehr um obsolete Steuerungstechnik kümmern müssen. Das übernimmt Beckhoff für seine Kunden“, sagt Matt Garbarino. „IPC-Upgrades sind bei Beckhoff ein natürlicher Schritt in der Produktentwicklung. Als wir noch unsere eigenen CPUs entwickelt haben, war es lähmend, wenn Chips und andere Komponenten abgekündigt wurden. Die Tatsache, dass sich ein Anbieter um all das kümmert, ist für uns ein entscheidender Vorteil.“

Moderne Programmierstandards nach Wahl

Als durchgängige Engineering- und Laufzeitplattform stellt die Automatisierungssoftware TwinCAT 3 eine zukunftssichere Skalierbarkeit sicher. Von den SPS-Sprachen der IEC 61131-3 mit objektorientierten Erweiterungen über benutzer- und vordefinierte Funktionsbausteine bis hin zu Informatikstandards – die Integration von TwinCAT in Microsoft Visual Studio ermöglicht es Ingenieuren, in den Sprachen zu programmieren, die am besten zur Anwendung passen. Dies war ein großer Schritt gegenüber dem proprietären Skript des vorherigen Anbieters.

TwinCAT Scope, das softwarebasierte Oszilloskop, half bei der Fehlersuche. Ein weiterer Vorteil ist die kostenfreie Engineering-Umgebung von TwinCAT, für die erst zur Laufzeit eine Lizenz erforderlich ist. „Es kostet mich nichts, Prototypensysteme in TwinCAT zu erstellen“, sagt Zackery Bischoff, Leiter Elektrotechnik bei CI. „Und dank der Flexibilität bei der Programmierung kann ich regelmäßig Softwaremodule von einem Programm zum anderen kopieren und einfügen.“

Der Zugriff auf die Steuerung der Anlage im Betrieb ist noch intuitiver geworden. Bediener und Wartungspersonal müssen sich nicht mehr durch veraltete Kontaktplanlogiken kämpfen, um Fehler zu beheben oder Einstellungen an der Maschine zu ändern. Zwei übereinander am Tragarm installierte 24-Zoll-Control-Panels CP3924 bieten eine elegante, großzügig dimensionierte Benutzeroberfläche, die mit dem Logo von Cincinnati Inc. gebrandlabelt ist.

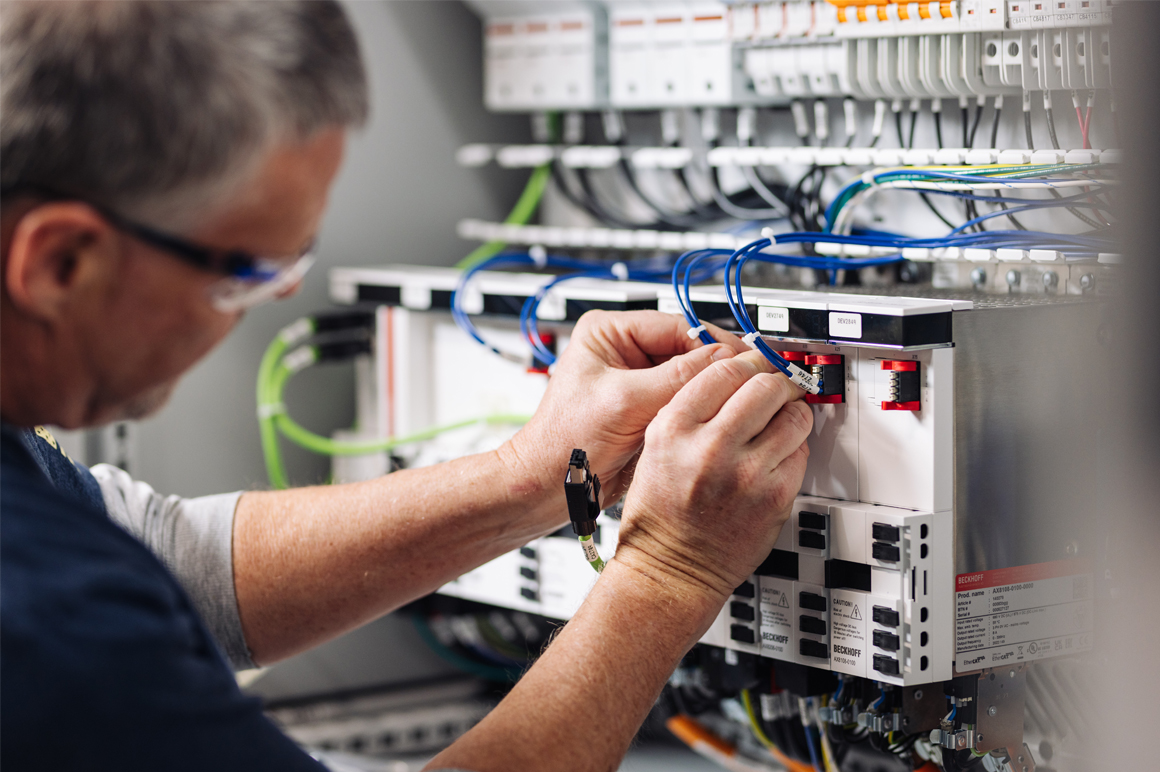

Flexible Automatisierung mit EtherCAT

Das Industrial-Ethernet-System EtherCAT und die Servoantriebstechnologien von Beckhoff haben die Leistung und Skalierbarkeit weiter verbessert. Neben schneller Echtzeit-Kommunikation unterstützt EtherCAT die freie Wahl der Netzwerktopologie und bis zu 65.535 Knoten in einem einzigen Netzwerk. Als offenes Protokoll vereinfacht es die Anbindung an andere industrielle Kommunikationsprotokolle. CI nutzt außerdem TwinSAFE, um funktionale Sicherheit in einem I/O-Segment gemeinsam mit nicht-sicherheitsrelevanten Geräten zu realisieren.

„Wir verwenden eine breite Palette von EtherCAT-I/O-Modulen von Beckhoff“, sagt Zackery Bischoff. „Die Hot-Connect-Fähigkeit – das Ein- und Ausstecken von EtherCAT-Geräten im laufenden Betrieb – hat sich als sehr effektiv erwiesen, insbesondere bei unserem automatischen Düsenwechsler. Diese Flexibilität wird noch wichtiger werden, wenn wir zusätzlich Roboter und möglicherweise sogar eine Abkantpresse in eine umfassendere Fertigungslinie integrieren.“

Das Multiachs-Servosystem AX8000 ist eine leistungsstarke Motion-Control-Lösung in einem platzsparenden Formfaktor. Die Doppelachs-Antriebe können jeweils zwei Servomotoren der Serie AM8000 antreiben, und dank der One Cable Technology (OCT) reicht ein einziges Kabel für die Versorgung der Motoren mit Spannung und Feedbacksignalen. Darüber hinaus bieten die Beckhoff Servolösungen hohe Dynamik und Präzision.

„Bei unseren bisherigen Maschinen lagen die Grenzen in der Steuerungshardware und der Vernetzung. Das ist jetzt nicht mehr die Grenze“, freut sich Troy Wilson. „Jetzt ist unsere Grenze nur die Physik.“

Experte in eigener Sache – über Generationen hinweg

Das Laserschneidsystem CLX war bereits sehr erfolgreich, aber die Entwicklung ist noch nicht am Ende angelangt. Das System der zweiten Generation wird Ende 2024 auf den Markt kommen.

Die Fähigkeit, Maschinendaten über die Schnittstellen einer PC-basierten Steuerung problemlos in die Cloud zu übertragen, passt ideal zu den Industrie-4.0-Initiativen von Cincinnati Inc. Laut Paul Frederick, Stellvertretender Technischer Leiter bei CI, können die Softwarelösungen des Unternehmens, wie z. B. für eine cloudbasierte Maschinenüberwachung, die Leistungs- und Diagnosedaten direkt von einer angeschlossenen CLX-Maschine abrufen. Ingenieure können sich aus der Ferne einloggen, über drei Bildverarbeitungskameras im Inneren der Schneidzelle verfolgen, was passiert, oder TwinCAT Scope für weitere Analysen nutzen.

„Im Konstruktionsprozess und bei der Leistungsbewertung war der Datenzugriff mit der Beckhoff Steuerung für uns um eine Größenordnung einfacher, sodass wir die Leistung optimieren konnten“, sagt Paul Frederick. „Wir konnten alle Parameter der Maschine in Echtzeit grafisch darstellen.“

Das Engineering-Team hofft, durch die Standardisierung auf Beckhoff die Programmierung und den Support weiter zu vereinfachen. Da Fertigungsanlagen zunehmend zusammen und nicht mehr als Insellösungen der Automatisierung betrieben werden, sieht Les Rogers, Technischer Leiter bei CI, den Schlüssel in der Modularität. „Anstatt auf spezielle Platinen zu setzen, die wir im Rahmen einer vertikalen Fertigungsstrategie selbst entwickeln, verfügen wir jetzt über eine modulare Plattform, die wir in allen Bereichen unseres Unternehmens einsetzen können“, sagt er. „Diese Modularität ermöglicht auch die Erweiterung von bestehenden Anlagen. Wir haben eine hervorragende Grundlage, um alle unsere Kunden bis weit in die Zukunft zu unterstützen.“