Präzise und schnell zur perfekten Kontur

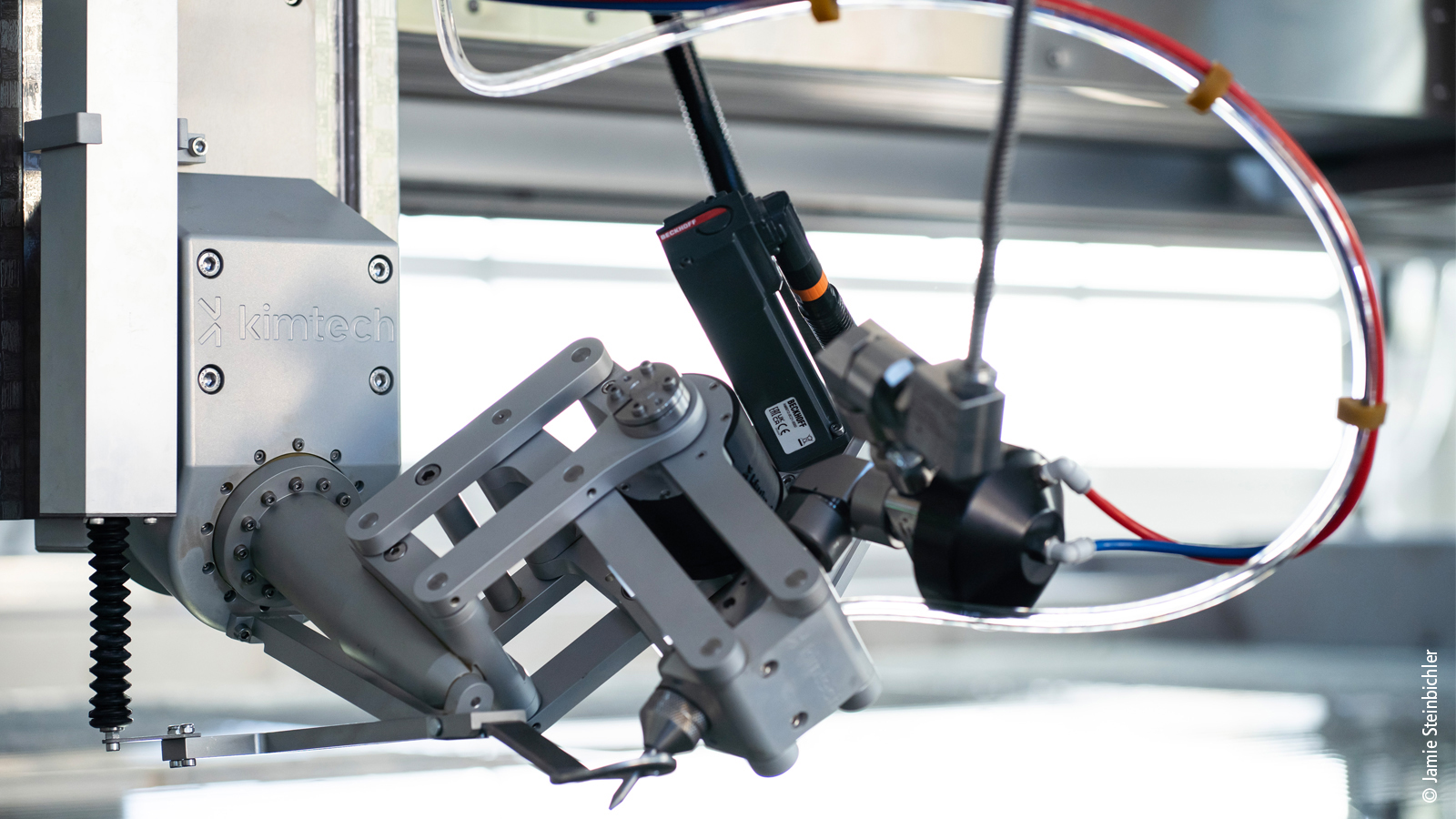

Jede Fertigungstechnologie stellt ganz spezifische Anforderungen an die Steuerung – auch das Wasserstrahlschneiden. Dieses Verfahren auf ein neues Level hinsichtlich Präzision und Geschwindigkeit zu heben, hatte sich IGEMS aus Schweden zum Ziel gesetzt – und mithilfe von PC-based Control von Beckhoff auch erreicht. Anwender wie der Maschinenbauer Kimtech profitieren davon.

Wasserstrahlschneiden ist ein effektives und vielseitiges Verfahren zum Schneiden unterschiedlichster Materialien, darunter Metalle, Kunststoffe, Glas, Keramik, Stein und Verbundwerkstoffe, bis hin zu exotischen Anwendungen wie z. B. das Portionieren von Fischfilets und Dessertkuchen. „Wir sind vom Wasserstrahlschneiden wegen seiner Vielseitigkeit, Präzision, Sauberkeit, Umweltfreundlichkeit und Kosteneffizienz begeistert“, so Jesper Kimblad, Technischer Leiter bei IGEMS, einem auf CAD/CAM-Software für Wasserstrahlschneidanlagen spezialisierten Unternehmen aus dem schwedischen Borås. Für den perfekten Cut ist jedoch mehr nötig: „Wir haben die Physik des Wasserstrahls intensiv studiert und eine CNC-Software entwickelt, welche dessen sich ständig ändernden Eigenschaften berücksichtigt“, sagt Jesper Kimblad, „denn so wie das Wasserschneiden eine spezifische CAD- und Vorproduktionssoftware erfordert, braucht es auch eine optimierte Steuerung.“ Die Basis für die Steuerungsplattform von IGEMS bilden TwinCAT 3 mit verschiedenen Funktionen und weitere Beckhoff Komponenten.

Vorteile durch Flexibilität und Offenheit

Kein anderes System bot laut Jesper Kimblad die dafür notwendige Flexibilität und Funktionalität: „Ein Problem herkömmlicher Steuerungen liegt darin, dass man die digitalen Ausgänge während der Bahnbewegungen der Düse nicht ausreichend schnell und synchron ansteuern kann.“ Genau das ist beim Wasserstrahlschneiden jedoch unerlässlich: Wasser und Abrasivmittel müssen präzise zu dosieren sein. Denn selbst kürzeste Stopps oder Verzögerungen hinterlassen Spuren an den Schnittkanten. Außerdem sei keine andere Steuerung in der Lage gewesen, im laufenden Betrieb den Vorschub von mm/Minute auf inverse Zeit umzuschalten“, nennt Jesper Kimblad einen weiteren Vorteil der PC-basierten Steuerungstechnik von Beckhoff. Diese Funktion sei besonders nützlich beim Schneiden von Rohren und beim 5-Achs-Betrieb.

Insgesamt vier Iterationen mit anderen Steuerungsanbietern durchlief IGEMS, bevor Jesper Kimblad mit dem offenen Ansatz von PC-based Control und TwinCAT 3 endlich die passende Plattform gefunden hatte: „Wir konnten die notwendigen Anpassungen bei den anderen Systemen einfach nicht implementieren. Außerdem hatten die anderen Anbieter ein begrenztes Hardware-Angebot. Dann hätten die Anwender der IGEMS-Steuerung die zusätzlich benötigten Steuerungskomponenten immer von verschiedenen Anbietern beziehen und selbst integrieren müssen.“

Single Sourcing in Hard- und Software

Beckhoff könne dagegen mit seinem breiten Sortiment an Technologien alle für Wasserschneidmaschinen benötigten elektrischen Komponenten zur Verfügung stellen – und das weltweit. Für die Kunden von IGEMS, die ihre Wasserschneidanlagen weltweit vertreiben, sei das ein wichtiger Aspekt. „Am wichtigsten ist jedoch, dass TwinCAT 3 sicherstellt, dass eine Maschine nicht anhalten muss, während das Programm läuft, und daher mehrere Schneidaufgaben in einem Arbeitsgang erledigen kann und ein gerader Schnitt gewährleistet ist", sagt Jesper Kimblad.

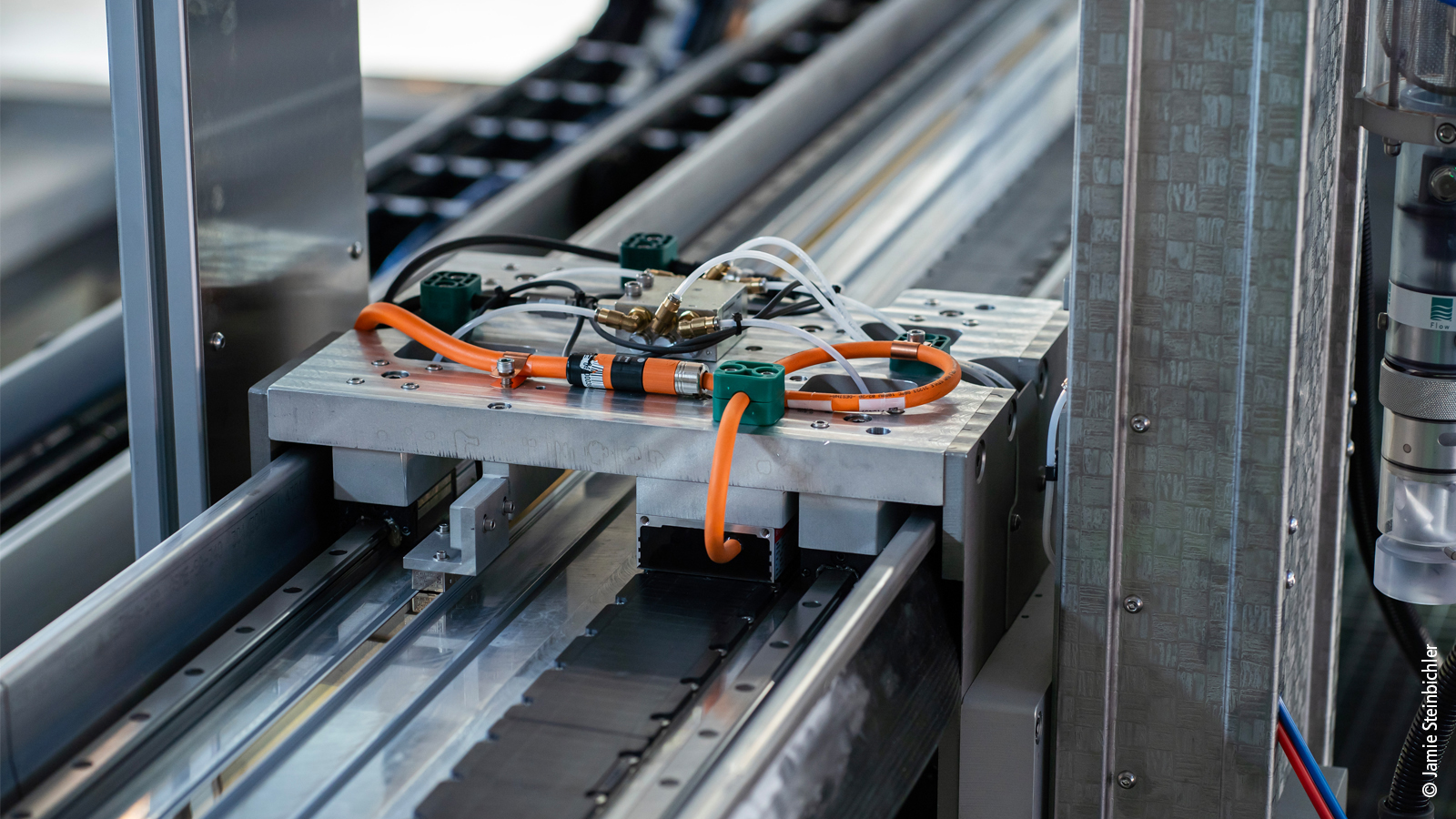

IGEMS verwendet Beckhoffs TwinCAT-Software, insbesondere die Funktionen TC1200 (PLC), TF5000 (NC PTP) und TF5060 (NC FIFO Axes), um die Trajektorien der Motoren zu berechnen, die Antriebe und Bewegungen zu steuern, die Achseninterpolation durchzuführen, E/A-Änderungen zu verfolgen und all diese Daten in den in TwinCAT integrierten FIFO-Puffer (First In, First Out) zu übertragen. Alle Daten werden in Echtzeit über das EtherCAT-Netzwerkprotokoll von Beckhoff kommuniziert. Dazu Jesper Kimblad: „Ich schätze den offenen Charakter von TwinCAT sehr. Die Software bewältigt eine schwierige Aufgabe mit strömenden Positionen sehr schnell und gewährleistet einen präzisen und perfekten Schnitt. Die Software eignet sich hervorragend zur Überwachung von Werten und läuft auf einem Industrie-PC, sodass wir die gesamte Entwicklung auf Laptops durchführen können. Das Einrichten und Programmieren der Wasserschneidanlage geht zudem sehr schnell und dauert zwischen 5 und 30 Minuten."

Und aufgrund der Offenheit von PC-based Control können die Maschinenbauer problemlos zusätzliche Funktionen in die Steuerung integrieren und mit der Beckhoff Hardware automatisieren.

Diese Flexibilität nutzt IGEMS selbst für optionale Funktionen, z. B. bei der Arbeitsvorbereitung und für die Kalibrierung: Meist werden Reststücke der Bleche für spätere Aufträge gelagert und mehrfach auf die Schneidanlagen gespannt. Eine optionale Kamera über den Schneidanlagen scannt diese Reststücke und überträgt die Bilder zur Steuerung. Dort wird die Kontur skaliert und in das „Schnittmuster“ des anstehenden Bearbeitungsprogramms eingeblendet. Der Maschinenführer kann anschließend den Nullpunkt des NC-Programms direkt auf dem Bild setzen und ggf. die Position der Teile anpassen. Zudem wurde von IGEMS eine Funktion zur Kalibrierung der Anlage in die Steuerung integriert, die zusammen mit dem optionalen IGEMS Rounder die Abweichungen in X-, Y- und Z-Richtung misst und kompensiert. „Für diese Kalibrierung benötigten die Maschinenbauer früher einen halben bis ganzen Tag; mit unserer Software und dem Messkopf nur noch 9 min", zeigt Jesper Kimblad die Vorteile einer offenen Steuerungsarchitektur auf.

Maschinenbauer profitieren von Branchenzuschnitt

Das Unternehmen Kimtech in Stockholm hat mittlerweile fünfzehn Maschinen mit Steuerungen von IGEMS installiert und 30 weitere Komplettsysteme von Beckhoff bestellt. Dazu CEO Gustaf Kimblad: „Wir sind begeistert von der Steuerung, die speziell auf das Wasserstrahlschneiden zugeschnitten ist. Die Steuerung optimiert den Betrieb, die Überwachung und die Fernwartung. Zudem ermöglicht sie eine genaue Kalibrierung und reduziert den Aufwand bei der Programmierung. Das HMI ist benutzerfreundlich, die integrierten Werkzeuge sind intuitiv. Insgesamt erleichtert die Steuerung den Bau der Wasserschneidmaschinen und reduziert deren Komplexität.“ Gustaf Kimblad nennt hier die One Cable Technology (OCT) von Beckhoff als ein Beispiel: „Durch OCT können wir die Antriebe mit lediglich einem Kabel anschließen und benötigen weniger Komponenten, was uns viel wettbewerbsfähiger macht. Als Maschinenbauer können wir uns jetzt mehr auf das konzentrieren, was wir am besten können.“ Und nicht nur Kimtech nutzt den Vorteil, mit IGEMS nur einen Ansprechpartner zu haben, der zusammen mit Beckhoff das komplette Steuerungssystem bereitstellt. Jesper Kimblad verweist hier auf weitere Projekte in den USA und China.