Atemberaubendes Bühnenspektakel auf der Bregenzer Seebühne erfordert komplexe Antriebstechnik

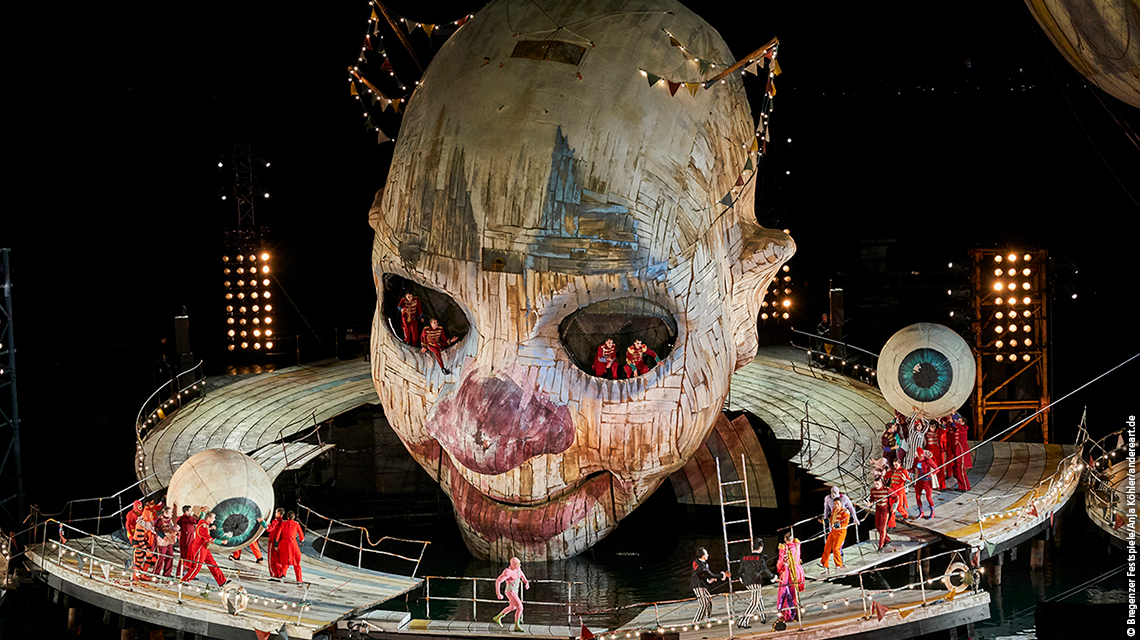

Dass man auch im 21. Jahrhundert noch ein großes Publikum für die Oper begeistern kann, hat einmal mehr die Seebühne Bregenz mit einem sensationellen Bühnenspektakel unter Beweis gestellt. Während der knapp fünfwöchigen Spielzeit 2019 haben rund 180.000 Zuschauer Giuseppi Verdis „Rigoletto“ gesehen. Und auch die kommende Spielsaison, die am 22. Juli 2021 Premiere feiert, ist schon so gut wie ausverkauft. Eine überdimensionale Clownsfigur – eine Art Alter Ego Rigolettos – fungiert als Bühne. Zur dezentralen Ansteuerung der komplexen Motion-Control-Aufgaben kommt in Bregenz Beckhoff-Steuerungstechnik zum Einsatz.

Die Seebühne Bregenz ist bekannt für ihre spektakulären Bühnenereignisse, doch Philipp Stölzls Inszenierung des Rigoletto übersteigt sowohl hinsichtlich der Ästhetik als auch des technisch Machbaren alles Bisherige. Nicht von ungefähr wurde die Inszenierung mit dem renommierten Deutschen Bühnenpreis Opus ausgezeichnet. Das Stahlbauunternehmen Biedenkapp erhielt für die Konstruktion des beweglichen Kopfes den Deutschen Metallbauer Preis 2019 in der Kategorie Sonderkonstruktionen. Insgesamt 46 Unternehmen waren am Entstehen des Bühnenaufbaus beteiligt, drei Jahre Planung und 14 Monate Bauzeit erforderlich, bis am 17. Juli 2019 die Premiere gefeiert wurde.

Kinetisches Bühnenbild wird selbst zum Akteur

Der Originalschauplatz der Opernhandlung − der Hof des Herzogs von Mantua − wird bei Stölzl zum Zirkuszelt und der Narr Rigoletto zum Clown. Das Bühnenbild verdeutlicht, dass dem Protagonisten das Wasser im Wortsinn bis zum Hals steht: Nur noch der Kopf, eingefasst von einem breiten Kragen, und die Hände des gigantischen Clowns ragen aus dem See heraus. Ausdrucksstark beherrscht er das Bühnengeschehen und spiegelt den Seelenzustand der tragischen Titelfigur des Operndramas: Als Rigoletto die Bühne betritt, erwacht der Kopf und blickt lächelnd auf ein rauschendes Fest. Die Darsteller tummeln sich auf dem Kragen der Marionette, ihrem Schädel und im Mund. Der Herzog ist ein notorischer Frauenverführer und Rigoletto sein einflussreicher Erfüllungsgehilfe. Als jedoch Gilda, Rigolettos Tochter, vom Herzog verführt wird, kehrt sich die Perspektive um und der Clown wird selbst zum Opfer von Intrigen. Sichtbarer Ausdruck seines Zusammenbruchs ist das Zersplittern der Bühne: Die Kragenteile driften auseinander und dem Riesen fallen Augen und Nase aus dem Kopf. Anstelle des heiter lächelnden Clownsgesichts beherrscht nun ein gruseliger Schädel die Szenerie.

Jede szenische Bewegung ist programmiert

Alle Bewegungsabläufe des Bühnenbildes sowie die szenischen Bewegungen der Sänger, des Chores, der Stunts und der Statisten auf der Bühne wurden vorab in einem digitalen 3-D-Modell programmiert. Hierfür wurde die gesamte Aufführung in Einzelbewegungen, sogenannte Cues, unterteilt, die jeweils mit einem unverwechselbaren Kommando verknüpft sind. „Nachdem im Mai 2019 das Bühnenbild auf der Seebühne installiert war, haben wir damit begonnen, jede Fahrbewegung im Abgleich mit dem zuvor erstellten Modell zu programmieren sowie die Einstellungen der Achs- und Hydraulikregler zu testen und einer Sicherheitsanalyse hinsichtlich Antriebsgraden, Lasten und Geschwindigkeit zu unterziehen“, erläutert Wolfgang Urstadt, Technischer Leiter der Bregenzer Festspiele, das aufwendige Verfahren.

Höchste Anforderungen an die Bewegungssteuerung

Mit einem Durchmesser von 22 m und einer Gesamtfläche von 338 m² bildet der Kragen die zentrale Spielfläche. Sie besteht aus einem festen und drei beweglichen Teilen, die beim Auseinanderbrechen der Bühne von Seilzügen über elektromechanische Antriebe auf einem Schienensystem verfahren werden. Insgesamt fünf Hydraulikzylinder und 14 Elektromotoren sind allein für die verschiedenen Bewegungen des 35 t schweren und 13,5 m hohen Kopfes zuständig. Befestigt auf einer 35 m langen Wippe, kann der Kopf auf einem Krandrehkranz über vier Elektromotoren mit einem Schwenkbereich von 94° über die Bühne bewegt werden. Angetrieben durch einen zentralen Hydraulikzylinder, erlaubt die Wippe außerdem, den Kopf hochzuheben oder ihn bis zur Oberlippe im Bodenseewasser zu versenken. „Das ist keine Kleinigkeit“, wie der Leiter der Bühnentechnik feststellt: „Um den Kopf innerhalb von 27 s von +14,5° über dem Horizont nach -28° unter dem Horizont zu verfahren, ist ein hydraulischer Druck von bis zu 160 bar notwendig.“ Zum Ausführen einer Nickbewegung sind zwei Hydraulikzylinder mit 4,4 °/s im Einsatz; der Unterkiefer wird ebenfalls über zwei Hydraulikzylinder mit einer Geschwindigkeit von 10 °/s geöffnet. Vier Elektromotoren regeln das Kopfschütteln und acht weitere ermöglichen das Rollen der Augen sowie das Öffnen und Schließen der Lider. „Das sind allein für den Kopf 19 Achsen, die zu steuern sind“, erklärt Andreas Bechter, Systemintegrator der STB Steuerungstechnik Beck GmbH im österreichischen Andelsbuch. „Die Leistungsklassen bewegen sich zwischen 2 bis 22 kW bei den elektrischen Antrieben und 75 bis 90 kW bei den Hydraulikpumpen.“ Die linke Hand, die 11,5 m hoch aus dem Wasser ragt und verschiedene Funktionen im Bühnenablauf übernimmt, umfasst insgesamt acht hydraulisch angetriebene Achsen. Der größte Antrieb übernimmt das Drehen der Hand; kleinere, parallel geschaltete Antriebe sind zum Kippen der Hand im Einsatz. Die Bewegung der einzelnen Fingergelenke steuern kleine Motoren.

Komplexe Steuerungstechnik mit PC-based Control schnell umsetzbar

„Steuerungstechnisch bestand die große Herausforderung darin, die in viele Einzelmaschinerien zerlegte Bühne beherrschbar zu machen. Die Komplexität aber auch die Ausdehnung des Bühnenaufbaus bei absoluter Terminsicherheit, die bei der kurzen Spielzeit gewährleistet sein muss, waren mit klassischen Bühnentechnikunternehmen nur schwer umsetzbar. Deswegen haben wir nach Alternativen gesucht und sind zu Beckhoff gekommen“, betont Wolfgang Urstadt. Jede einzelne Maschine ist herstellerseitig mit einer einfachen Inbetriebnahmesteuerung ausgestattet. Um reibungslos mit der überlagerten Unican-Steuerung kommunizieren zu können, war eine Schnittstelle für CAN-Bus vorgegeben. Auch waren auftraggeberseitig verschiedene Messsysteme, wie z. B. Wegmessung, Encoder und Drucküberwachung, gefordert.

In Summe werden 29 Achsen von den redundanten Achsrechnern des Neusser Bühnentechnikspezialisten Unican angesteuert; die Programmierung und Auslösung der Fahrbefehle erfolgen über zwei Steuerpulte. Hier werden die Achsbewegungen sicher gerechnet und die Befehle an die unterlagerte Beckhoff-Steuerung gegeben. Auch wenn der gesamte Ablauf im Detail festgelegt ist, läuft die Aufführung nicht automatisch ab: Der Inspizient gibt die Kommandos; ein Operator ist für die Steuerung aller Bewegungen des Kopfes und des Kragens zuständig, ein zweiter steuert die komplexen Bewegungen der linken Hand. „Unvorhergesehene Ereignisse, wie eine starke Windböe, können dazu führen, dass einzelne Cues abgebrochen werden müssen. Sicherheit geht vor “, so der Technische Leiter.

Im Unterschied zu stationären Bühnen ist bei der kurzen Spieldauer der Inszenierung und der Berechenbarkeit der auftretenden Ausfallzeiten lediglich eine projektbezogene Sicherheitsprüfung fällig. „Die Sicherheitsprüfung durch den TÜV erfolgte im Rahmen einer Baumusterprüfung. Das hat uns die Einhaltung unseres straffen Terminplans erleichtert, denn erst danach konnten wir mit den Proben auf der Seebühne beginnen“, erklärt Stefan Fritschke, Steuerungstechniker der Seebühne Bregenz.

Dezentrale Steuerungsarchitektur erfüllt die besonderen Anforderungen der Seebühne

Der große Vorteil der Beckhoff-Steuerung liegt aus Sicht von Stefan Fritschke in ihrer Schnittstellenvielfalt sowie in der Möglichkeit einer dezentralen Steuerungsarchitektur. „Die beengten Platzverhältnisse auf der Seebühne lassen keinen großen Schaltschrank zu, wie er üblicherweise in Opernhäusern zu finden ist. Deswegen benötigten wir ein dezentrales Steuerungskonzept zur Ansteuerung der verteilten Achsen. Wir haben jetzt einen Hauptschrank, der mit dem Schaltschrank zur Ansteuerung des Kragens und einem zweiten für den Kopf verbunden ist. Auch die Havariesteuerung wurde nicht, wie an Opernhäusern üblich, als große Zweitsteuerung ausgelegt. Löst die Unican-Steuerung einen Notbefehl aus, wird die Bühnenmaschine von den dezentralen Beckhoff-Steuerungen der verschiedenen Aufbauten in eine sichere Position gefahren“, sagt Andreas Bechter. „Das ist eine Besonderheit, die wir nur mit Beckhoff lösen konnten: Bei einem Stromausfall führen wir eine Hand- bzw. Havariefahrt der Anlage durch.“

Als Steuerungsplattform im Hauptschrank ist ein Embedded-PC CX5120 mit 15-Zoll-Multitouch-Einbau-Control-Panel CP2915 im Einsatz. Die Steuerungsfunktionen übernimmt die Automatisierungssoftware TwinCAT 3. Die Algorithmen zur präzisen Regelung und Positionierung der hydraulischen Achsen stehen in der Softwarebibliothek TwinCAT Hydraulic Positioning zur Verfügung. Als schnelles Kommunikationssystem ist EtherCAT im Einsatz, das sich durch hervorragende Diagnosemöglichkeiten und einfache Konfiguration auszeichnet. Der Bedienstand zur Ansteuerung der Hydraulik ist mit einem weiteren CP2915 ausgestattet. „Angesichts der extrem beengten Platzverhältnisse auf der Bühne kommt uns zudem die kompakte Bauform der HD(High Density)-EtherCAT-Klemmen sehr entgegen. Sie umfassen wahlweise acht oder 16 Anschlusspunkte im Gehäuse einer 12-mm-Reihenklemme“, unterstreicht STB-Geschäftsführer Alfred Beck.