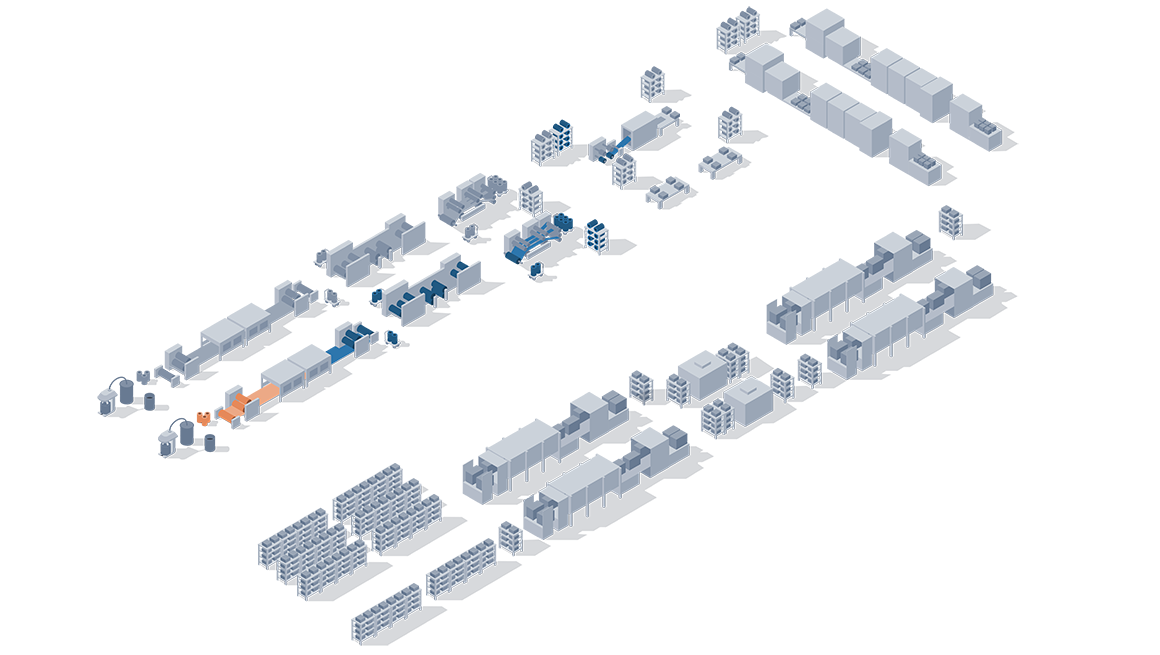

Im schnell wachsenden Markt der E-Mobilität werden an die Batteriezellenproduktion hohe Anforderungen hinsichtlich Geschwindigkeit und Effizienz gestellt. Um diese zu realisieren, sind performante und intelligente Automatisierungslösungen nötig. Unsere Steuerungstechnik ermöglicht die durchgängige Automatisierung aller Prozesse in der Batterieproduktion: von der Elektrodenfertigung bis hin zur Modul- und Packmontage. PC-based Control bietet Vorteile für alle Maschinentypen, egal ob Sie Rund-, Pouch- oder prismatische Batteriezellen produzieren. Auch für alle Batterietechnologien bieten wir passende Lösungen: von LiPo-Zellen über Festkörperzellen bis hin zu LFP-Zellen.

Ihr Vorsprung in der Batterieproduktion mit Beckhoff:

- hohe Geschwindigkeit dank schneller Zykluszeiten

- optimale Synchronisation der Steuerungsfunktionen auf einer Plattform

- Realisierung komplexer Motion-Aufgaben

- flexible Skalierbarkeit in Hard- und Software

Steuerungstechnik für alle Prozesse der Batteriefertigung

Weltweit im Einsatz: Beckhoff in der Batterieproduktion und E-Mobilität

Automatisiert zur hochpräzisen und effizienten Fertigung von Lithium-Ionen-Batteriemodulen

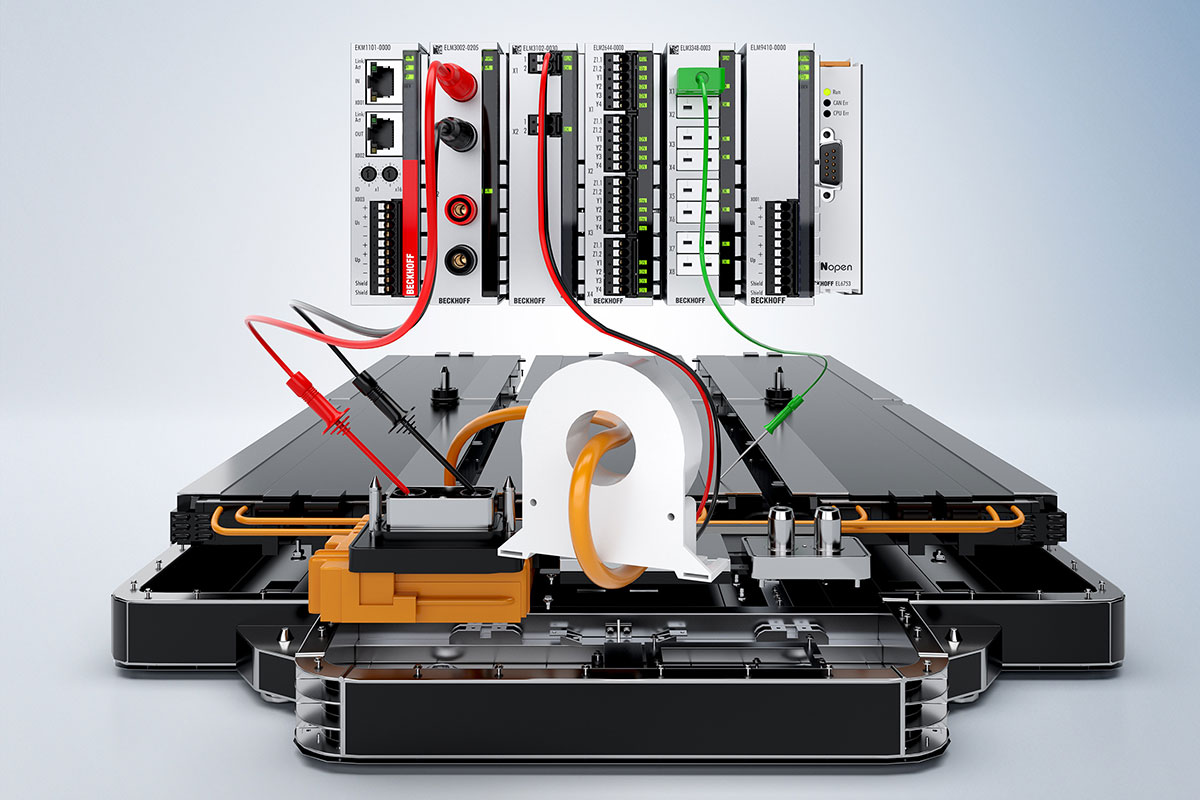

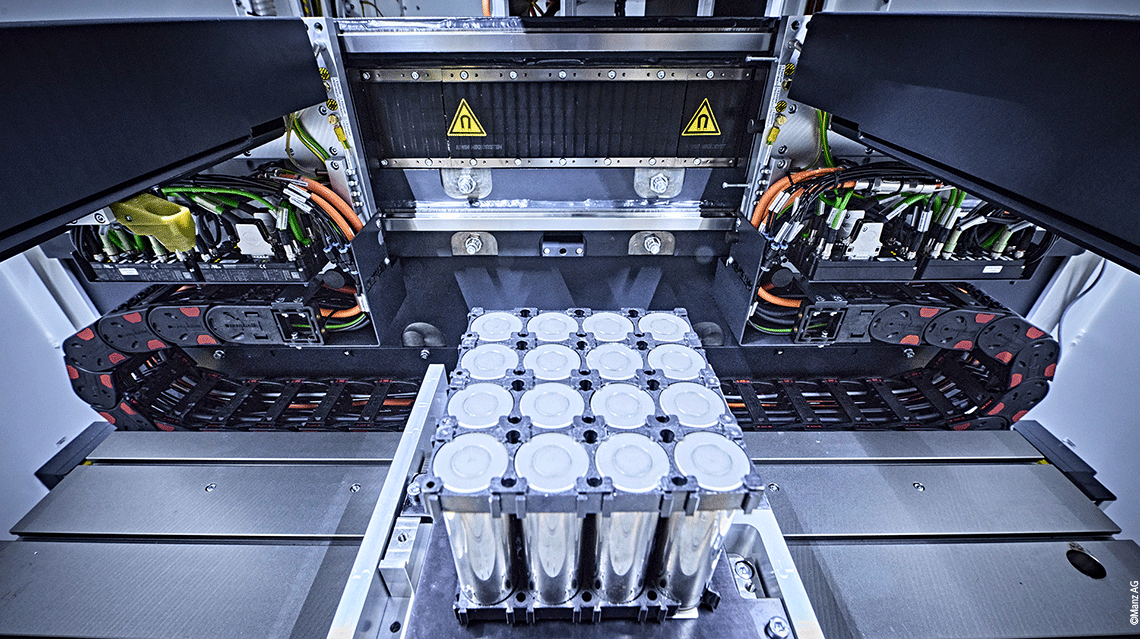

Um den derzeit enorm wachsenden Markt der Elektromobilität bedienen zu können, sind bei der Produktion von LithiumIonen-Batteriesystemen besonders effiziente Fertigungsabläufe erforderlich. Möglich macht dies die Laserschweißanlage BLS 500 von Manz, mit der sich einzelne Batteriezellen hochpräzise kontaktieren und so zu Batteriemodulen verbinden lassen. Für hohe Effizienz sorgen dabei ein grafisches Programmiertool und ein virtuelles Inbetriebnahmetool von Manz sowie die schnelle PC-basierte Steuerungstechnik von Beckhoff und die damit erreichbare durchgängige OPC-UA-Kommunikation.

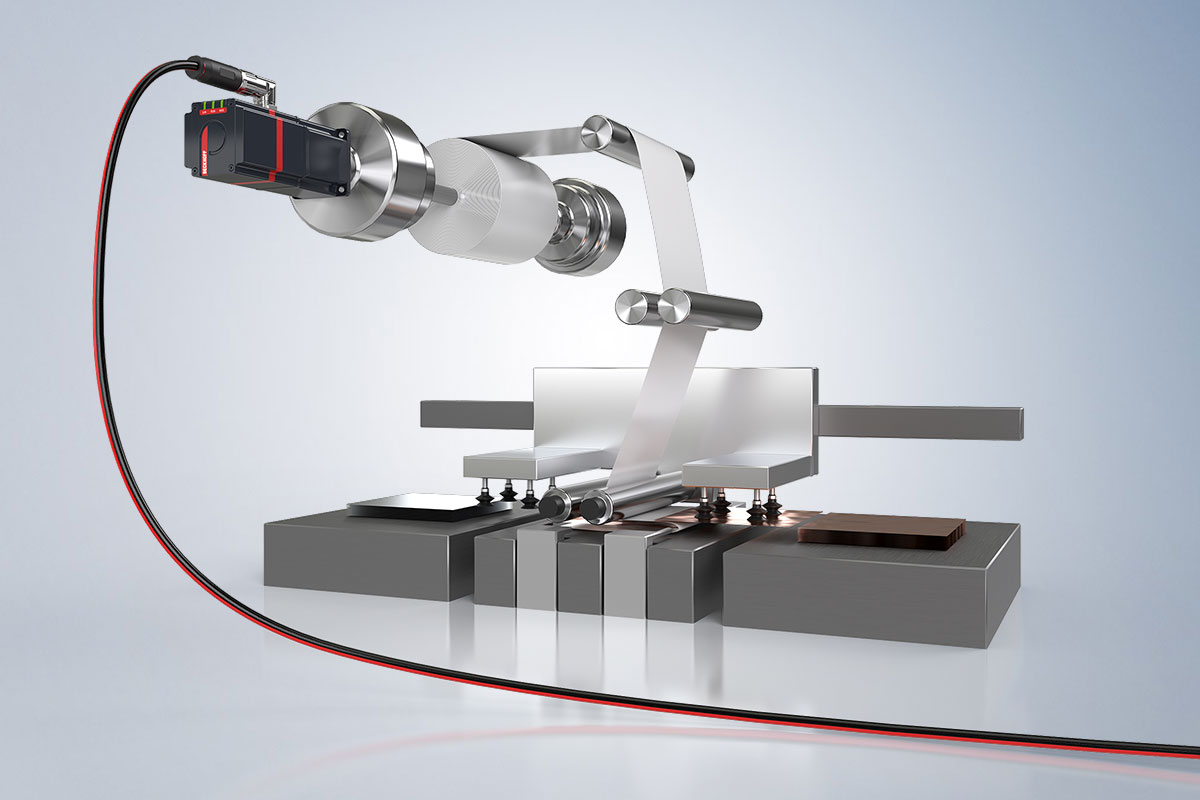

Lineares Transportsystem eliminiert langsamen Pick-and-Place-Prozess

Kostengünstige Lithium-Ionen Batteriezellen (LIB) sind der Schlüssel zur massentauglichen Elektromobilität. Ein Kostentreiber ist deren Herstellungsprozess – bislang. Forscher an der TU Berlin ersetzen mit einer kontinuierlichen Z-Faltung die bislang üblichen Pick-and-Place-Bewegungen und beschleunigen so die Batteriezellenfertigung. Das lineare Transportsystem XTS von Beckhoff hat daran entscheidenden Anteil.

Kundenspezifische Automatisierungslösungen für die Automobil- und Batterieindustrie

Das südafrikanische Unternehmen S4 Integration bietet im Bereich der industriellen Automatisierung und Software kundenspezifische End-to-End Lösungen für die Automobil- und Energiespeicherindustrie. In diesem Video spricht Shaun Erasmus, Customer Engagement Manager, über die Zusammenarbeit mit Beckhoff.

Weitere Informationen

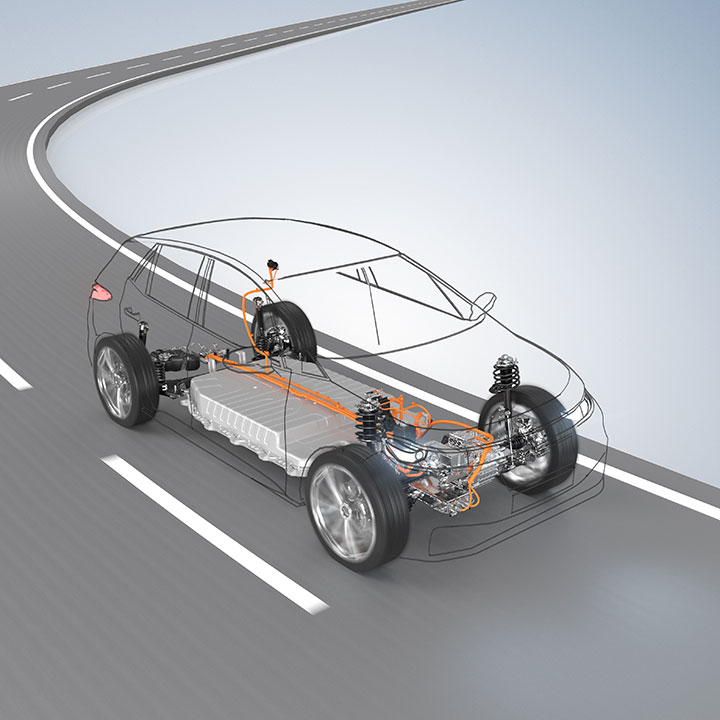

Automobilindustrie

PC-based Control von Beckhoff unterstützt moderne Fertigungskonzepte für die Mobilität der Zukunft.

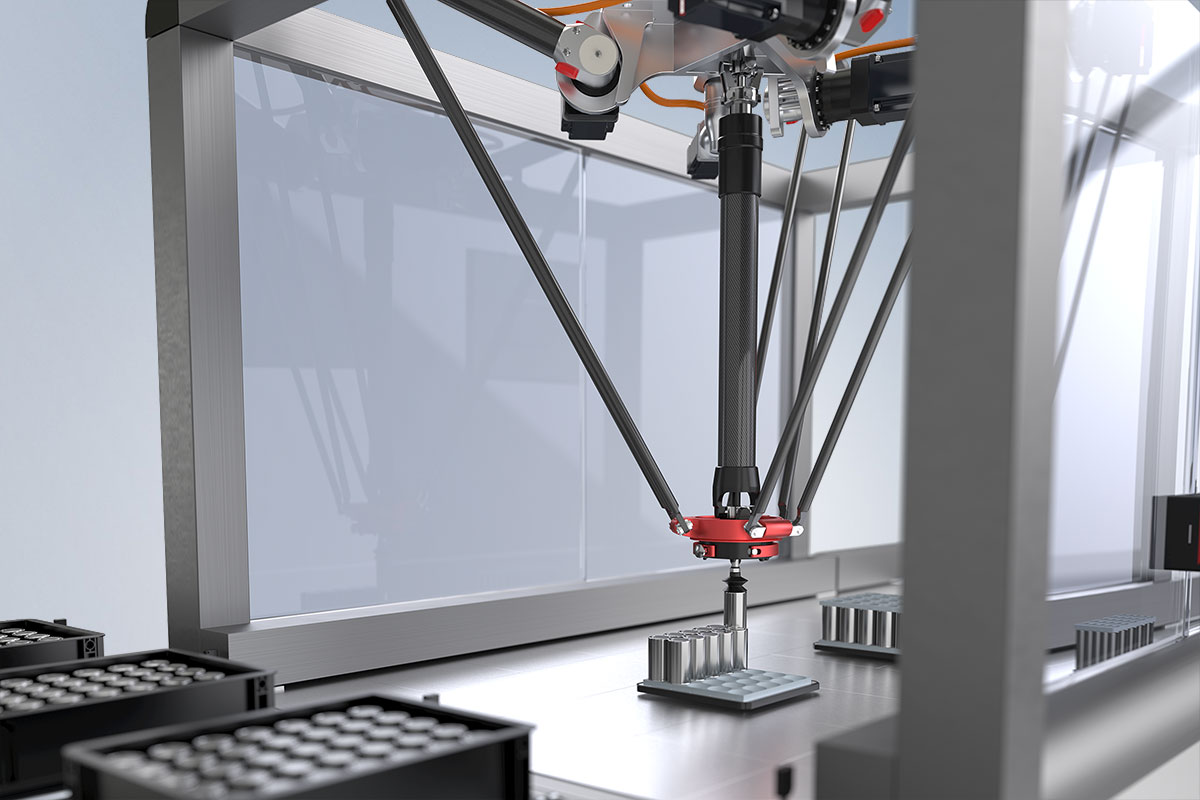

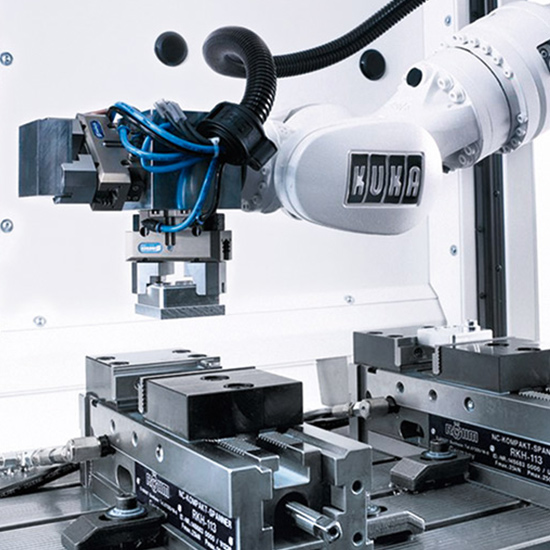

Montage- und Handhabungstechnik

PC-basierte Steuerungstechnik von Beckhoff optimiert die gesamte Prozesskette: von der Handhabung über die Fertigung und Montage bis zum Prüfen und Handling.