XTS mit NCT

XTS-Mover werden mit NCT zu Prozessplattformen

Unternehmenszentrale Österreich

Beckhoff Automation GmbH

XTS-Mover werden mit NCT zu Prozessplattformen

Einen weiteren Quantensprung hinsichtlich Maschinenflexibilität ermöglicht die neuartige No Cable Technology (NCT) für das XTS: Die No Cable Technology ermöglicht die berührungslose, kontinuierliche Spannungsversorgung und die synchrone Echtzeit-Datenübertragung auf die XTS-Mover. Der XTS-Baukasten wurde hierfür um ein spezielles Motormodul sowie eine an den Mover montierbare Elektronik erweitert. Die für NCT notwendige Hardware ist vollständig in das Motormodul integriert, sodass die bestehenden Funktionen und der kompakte Aufbau erhalten bleiben. Es sind keine zusätzlichen Anschlüsse und Zuleitungen erforderlich.

Mit NCT werden erstmals Bearbeitungsschritte und Qualitätskontrolle direkt auf dem Mover im laufenden Prozess möglich. Ausreichende Leistung und schnelle Kommunikation mit der TwinCAT-Steuerung machen die Anbindung von Sensoren und Aktoren einfach. Die Datenkommunikation mit jedem Mover ist echtzeitfähig und synchronisiert in Verbindung mit EtherCAT systemweite Ereignisse µs-genau, sodass an einer exakten Position ein bestimmtes Ereignis ausgelöst werden kann. Insbesondere in den Bereichen Produkthandling, Bearbeitung und Vermessung parallel zum Transport sowie Maschinenadaptionen bei schnell wechselnden Fertigungslosen bietet NCT dem Anwender neue Lösungsmöglichkeiten.

Mit der Erweiterung des XTS-Systems um die No Cable Technology erschließen sich Produktionsunternehmen mit nur geringem Aufwand die Vorteile hochflexibler Anlagen, um den aktuellen Marktentwicklungen gerecht werden zu können. Die steigende Variantenvielfalt bei kürzeren Produktlebenszyklen und begrenzter Produktionsfläche erfordern eine möglichst vielseitige Nutzung der Maschine. Zur Bewältigung dieser Herausforderung bietet das XTS zahlreiche Möglichkeiten, um aufwändige externe Mechaniken durch individuelle Bewegungen der XTS-Mover, und damit durch reine Softwarefunktionalität, zu ersetzen. Neben dem bisherigen rein passiven Produkttransport sind durch NCT zusätzliche Prozessabläufe direkt auf dem Mover selbst möglich – sowohl während der Bewegung als auch im Stillstand.

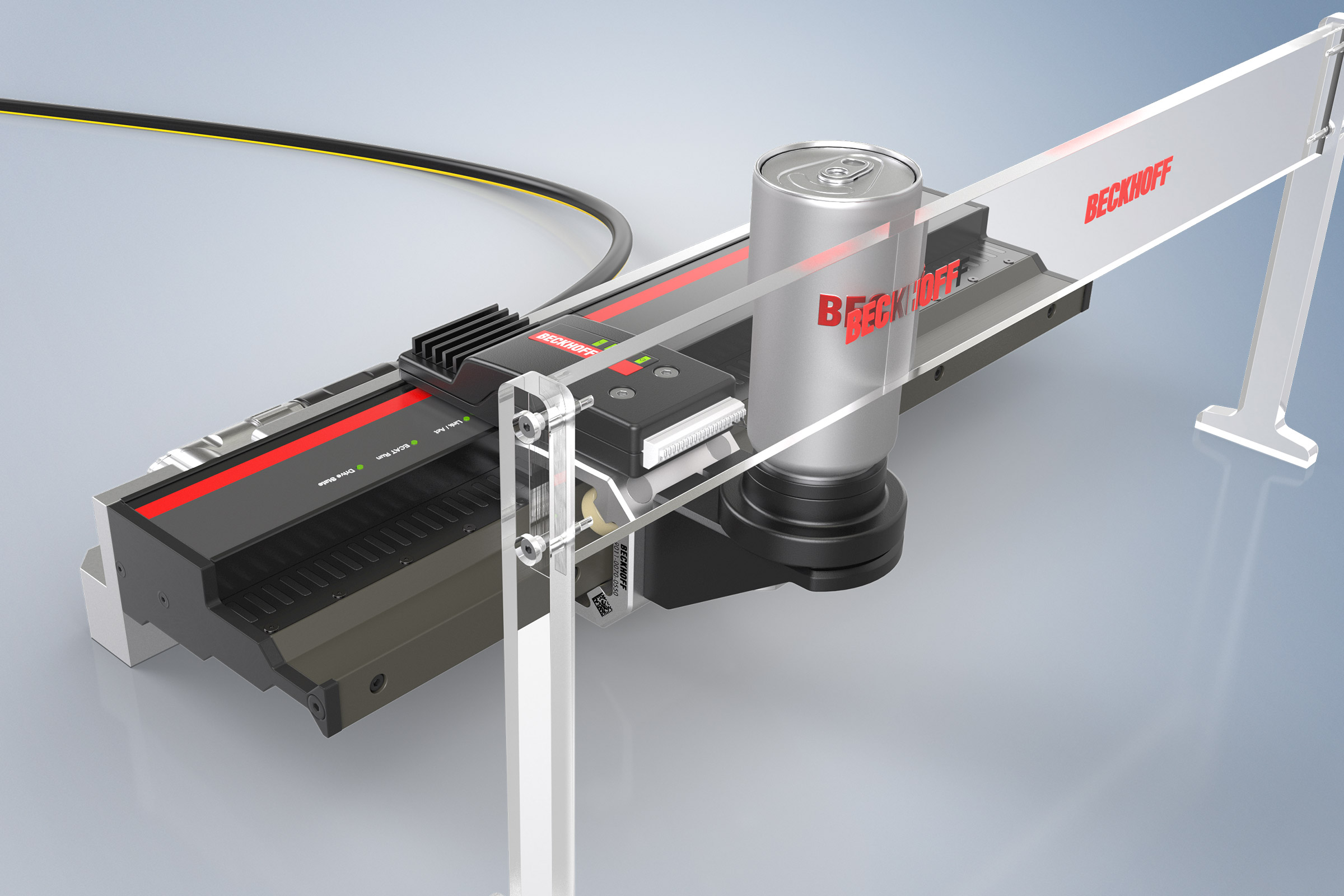

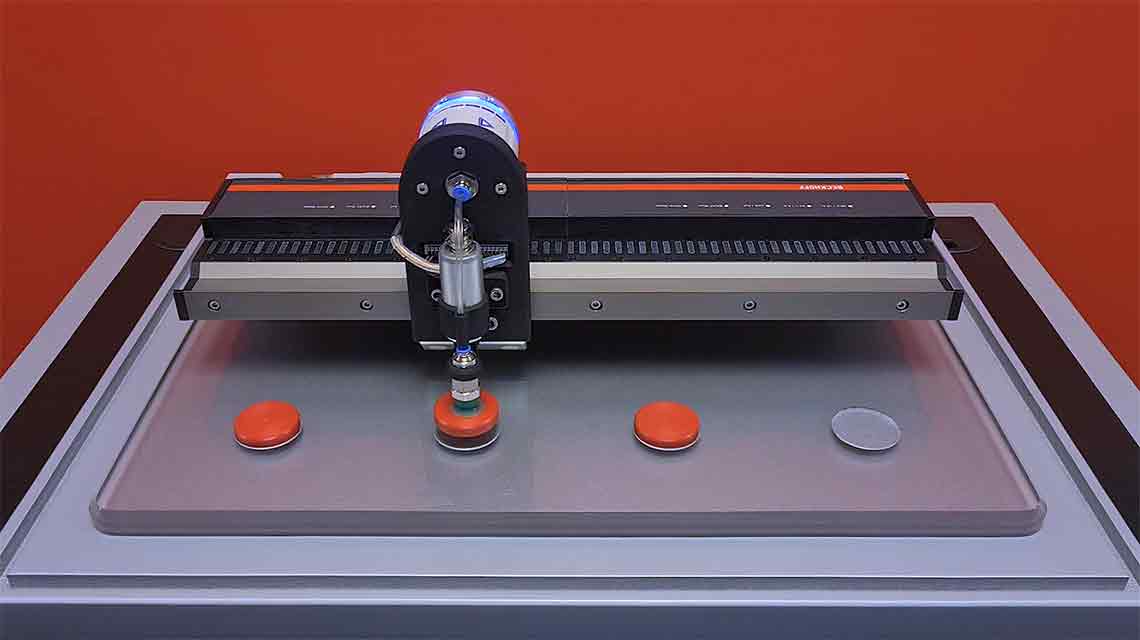

NCT bringt Energie kabellos auf den Mover. Diese Energie steht zur Verfügung, um mithilfe von Motoren unterschiedliche Bewegungsabläufe direkt auf dem Mover zu realisieren. Der CNC-gestützte Bewegungsablauf erfolgt synchron mit der Positionierung des Movers in Echtzeit. Der zentrale Softwareansatz in TwinCAT lässt die einfache Synchronisation mit externen Prozessstationen zu. So wird der Mover aktiver Teil des Herstellungsprozesses als mobile Bearbeitungsstation, indem er z. B. durch eine Drehbewegung eine Produktausrichtung durchführt oder ein Produkt manipuliert, um einen Karton aufzustellen oder einen Drehverschluss aufzuschrauben. Die Prozesszeiten für Zuführung und Entnahme an alternativen Prozessstationen entfallen und der Produktfluss muss nicht mehr unterbrochen werden. Folglich steigt die Effizienz der Maschine und der Produktionsausstoß erhöht sich.

Anwendungsbeispiele:

Mit NCT wird jeder Mover zu einem fahrenden Handlingsystem. Durch elektromotorische Greifer, elektrische Hubmagnete, Adhäsionsgreifer oder Vakuumsauger kann ein Mover Produkte aufnehmen, ablegen, übergeben, ausrichten und aufstapeln.

Anwendungsbeispiele:

Die individuelle Aufnahme aus einem unsortierten und unregelmäßigen Produktzufluss sowie die anschließende Sortierung, z. B. in Gut- und Schlechtteile oder die geordnete Produktplatzierung in der Endverpackung, ist möglich. Eine besonders hohe Sortierleistung erzielt XTS durch eine umlaufende Fahrbewegung, also ohne Bewegung entgegen dem Produktstrom, wie es bei Roboterarmen notwendig ist.

Der Durchsatz wird ohne weiteren Platzbedarf durch eine Vielzahl von Movern mit integrierter Produktaufnahme, z. B. einem Vakuumsauger oder einem elektrischen Hubmagnet, gesteigert. Jeder Mover kann Mehrachsbewegungen durchführen und erlaubt damit eine Produktausrichtung in X-, Y- und Z-Richtung, wobei eine Achse bereits durch die Fahrbewegung der Mover übernommen wird. Zusätzliche Freiheitsgrade lassen sich durch Drehbewegungen erreichen. TwinCAT kontrolliert über CNC-Funktionen das Zusammenspiel der Achsen. XTS wird durch diese Integration zu einem flexiblen Multi-Robotersystem, welches die Sortierleistung steigert und zugleich den benötigten Bauraum auf ein Minimum reduziert.

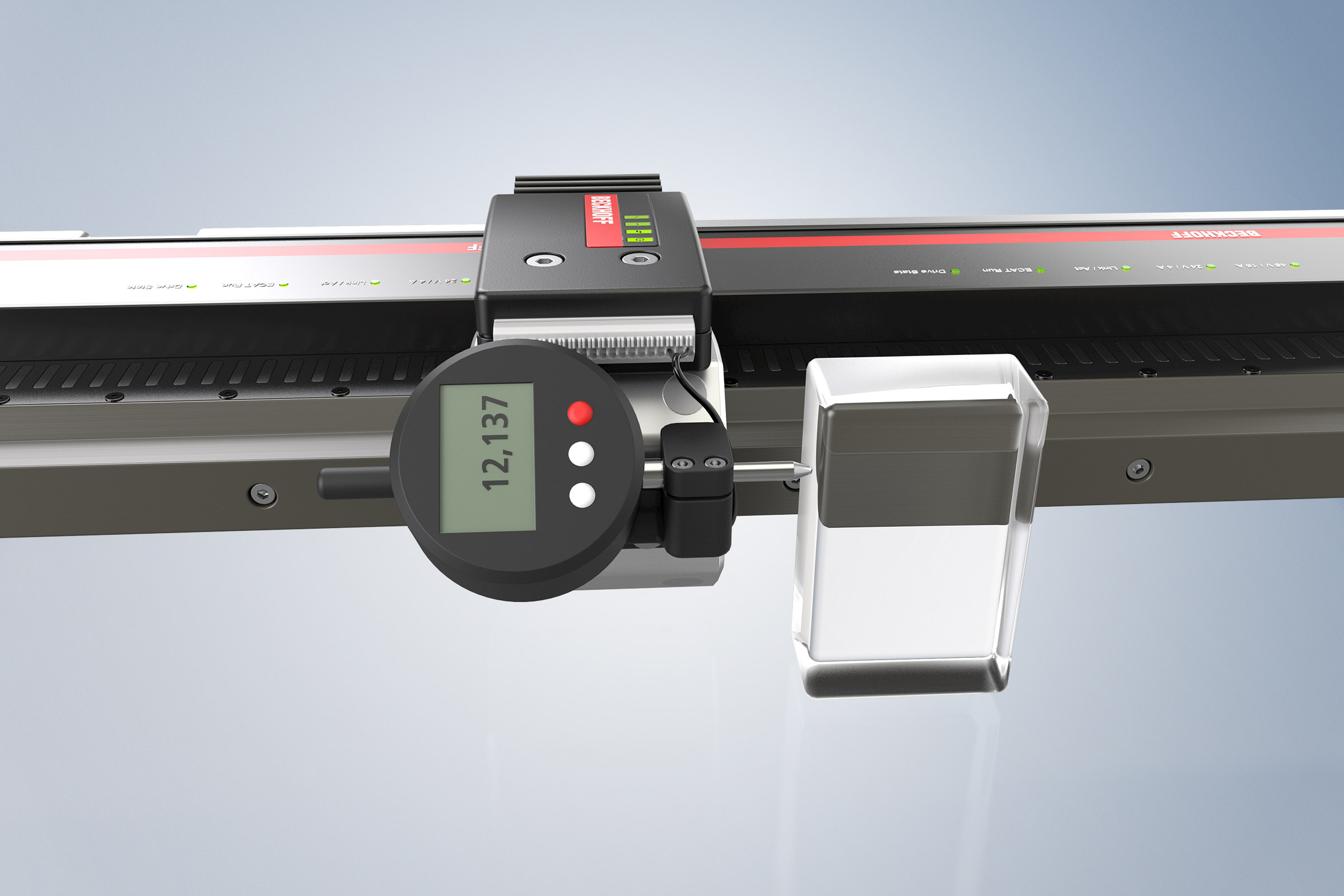

Die Versorgungsspannung auf dem Mover ermöglicht die Temperierung des Produkts während des Transports. Neben der Erzeugung von physikalischen Größen können Messaufgaben nicht nur inline im laufenden Produktionsprozess, sondern auch „in process“ parallel zur Bearbeitungsstation oder während der Transportbewegung durchgeführt werden. Auf dem Mover befindet sich hierfür Sensorik zur Aufnahme von Messgrößen. Für Messungen im Stillstand kann der Mover über eine Haltebremse fixiert werden. Die gemessenen Werte können direkt und einfach mit dem Produkt verknüpft werden, was dessen vollständige Rückverfolgbarkeit (Traceability) von der Bestellung über den Produktionsprozess bis hin zur Lieferung unterstützt.

Ein vollüberwachter und geregelter Dosierprozess ist beispielsweise mit einer Wägezelle zur Erfassung des Produktgewichts durchführbar, da anhand der übermittelten Prozessdaten ein Vergleich von Soll- und Ist-Füllmenge in Echtzeit erfolgt. Diese 100-prozentige Überwachung ermöglicht die frühzeitige Detektion von Auffälligkeiten und somit das direkte Einleiten entsprechender Gegenmaßnahmen. Eine Abfüllstation mit einer plötzlich verringerten Durchflussmenge kann sofort an der zu flachen Füllkurve erkannt, aber dennoch vollständig gefüllt werden. Bis zur nächsten Wartung bleibt sie für den Produktionsprozess gesperrt, um die Produktqualität und die Produktionsleistung im gesamten Prozess sicherzustellen. Diese Qualitätssicherung „on the fly“ lässt zusätzliche Prozessschritte entfallen und das Produkt kann über den gesamten Produktionsprozess auf dem Mover verbleiben. Insgesamt wird hierdurch die Maschineneffizienz deutlich gesteigert.

Anwendungsbeispiele:

NCT bietet dem Anwender eine integrierte Datenkommunikation und damit Zugriff auf die Elektronik des Movers. Produktionsdaten oder Systemkonfigurationen können direkt in einem Speicher abgelegt und somit eindeutige Mover-, Werkzeug- und Produktidentifikationen sichergestellt werden. Der Mover bietet zudem eine Zustandsüberwachung der darauf befindlichen Werkzeuge.

Die Datenkommunikation des Movers stellt zusätzlich eine offene Schnittstelle mit direkter Verknüpfung in die TwinCAT-Steuerung zur Verfügung. Dies ermöglicht die Anbindung standardisierter Geräte auf dem fahrenden Mover. Ein Beispiel ist das zyklische Auslesen eines Ultraschallsensors über eine RS485-Kommunikationsschnittstelle, mit dem eine Abstandsregelung erfolgen kann. Insgesamt lässt sich ein breites Produktportfolio – Sensorik und Aktorik – auf den Movern integrieren.

Anwendungsbeispiele:

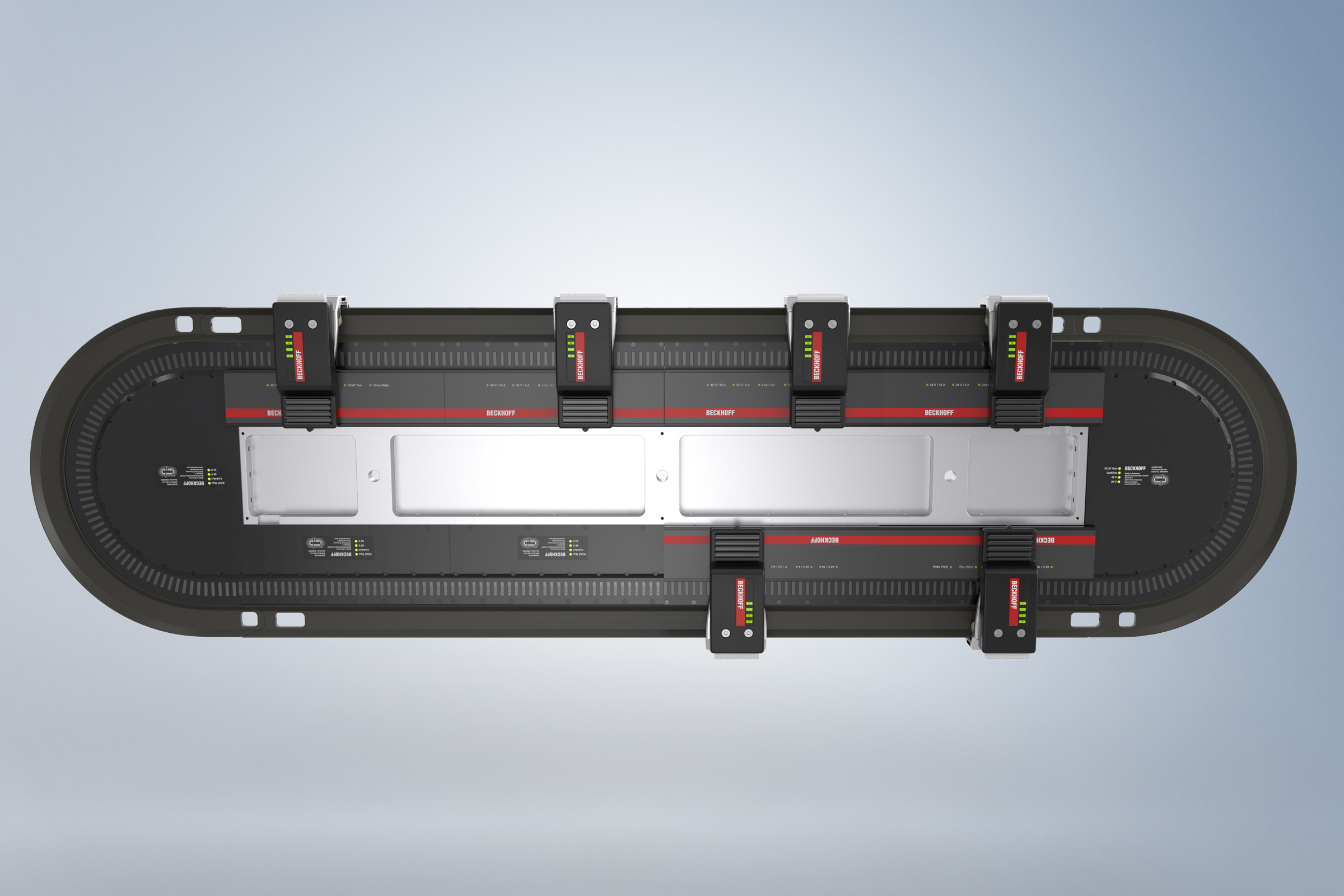

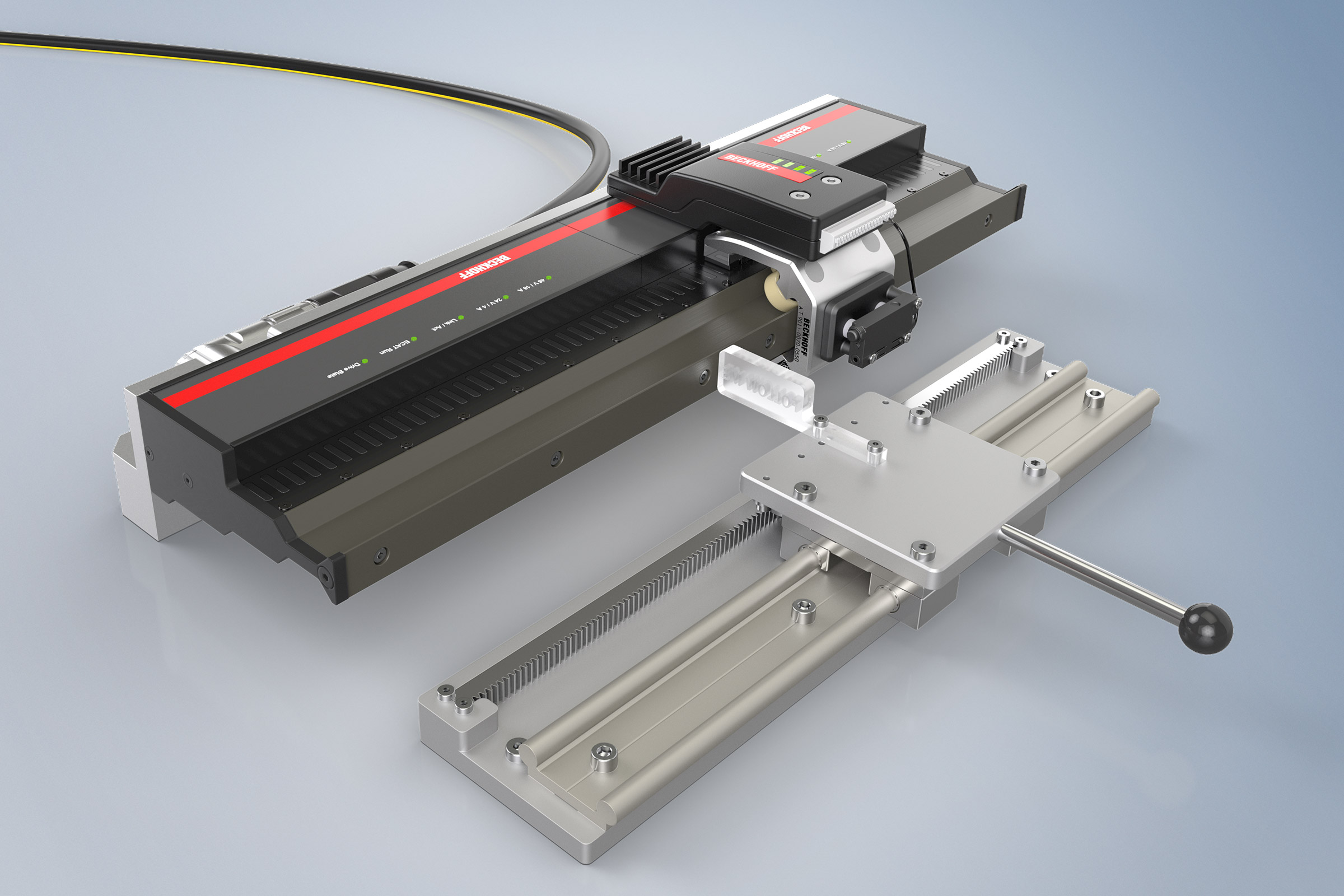

Die Motormodule AT2100 sind Elemente zum Aufbau von geraden XTS-Streckenabschnitten mit integrierter NCT-Funktionalität. In Kombination mit einer an dem Mover montierten Elektronik stehen auf dem Mover eine Spannungsversorgung und eine synchrone Echtzeit-Datenkommunikation zur Verfügung. Dies bietet die Grundlage zur Integration von Sensorik und Aktorik auf dem Mover. Neben dem Produkttransport ist eine aktive Durchführung von Prozessen direkt auf dem Mover möglich – sowohl während der Moverbewegung als auch im Stillstand.

Die Motormodule AT2102 entsprechen weitgehend den Motormodulen AT2100 mit integrierter NCT-Funktionalität. Sie besitzen zusätzlich für die Energie- und Kommunikationsversorgung der Motormodule einen Steckverbinder, an den Anschlussleitungen in variablen Längen angeschlossen werden können. Die Motormodule mit Einspeisung stellen mit einer Länge von 250 mm die kürzeste Variante eines Einspeisestrangs dar. Durch das Anfügen von Motormodulen ohne Einspeisung kann der Einspeisestrang verlängert werden.

Die NCT-Elektronik ist die Grundlage für eine applikationsspezifische Adaption der NCT-Technologie in der eigenen Anwendung. In Kombination mit einem Gehäuse, einem XTS-Mover und den Motormodulen AT2100 bzw. AT2102 stehen eine geregelte 24-V-DC-Spannungsversorgung und eine synchrone Echtzeit-Datenkommunikation auf den Movern zur Verfügung. Die verwendete Basiselektronik bietet bereits vielfältige Möglichkeiten zur Integration von Sensoren und Aktoren – digitale Ein- und Ausgänge, analoge Eingänge und PWM-Ausgänge. Die Basisfunktionen können durch applikationsabhängige Elektroniken komplementiert werden. Alle Funktionen können zentral über TwinCAT angesteuert werden, wodurch eine hohe Usability mit geringen Einarbeitungszeiten gewährleistet wird.

Die XTS-Starterkits mit NCT-Funktionalität ermöglichen als mechatronische XTS-Einheit eine Plug-and-play-Lösung für den schnellen und effektiven XTS-Einstieg. Auf den bewegten XTS-Movern steht mit NCT eine Spannungsversorgung und eine synchrone Echtzeit-Datenkommunikation zur Verfügung. Die Mover lassen sich zu mobilen Handling- und Bearbeitungsstationen erweitern. Neben dem bisherigen reinen Produkttransport sind durch NCT Prozessabläufe direkt auf dem Mover möglich. Die XTS-Starterkits mit NCT-Funktionalität ermöglichen hierbei, besonders einfach den Einsatz von verschiedenen Sensoren und Aktoren zu testen. Mechanische Versuche und Programmierungen eigener Bewegungsprofile sind einfach möglich. Das Starterkit ist in zwei verschiedenen Baulängen mit unterschiedlichen Moveranzahlen verfügbar.